Изобретение относится к нефтяной промышленности, в частности к добыче нефти из скважин и может быть использовано в качестве уплотнительных элементов к пакерам, предназначенным для герметичного разобщение интервалов ствола обсадной колонны в процессе проведения различных технологических операций на скважине.

Известны манжеты пакера по патентам RU 81249 (МПК Е21В 33/12, опубл. 10.03.09) и RU195714 (МПК Е21В 33/12, опубл. 04.02.20), US 20030098153 (МПК Е21В 33/12, опубл. 29.05.03), имеющие принципиально схожую конструкцию, содержащую эластичный элемент, выполненный в виде кольца трапецеидальной формы продольного осевого сечения, армированного металлическими элементами с втулкой.

Недостатком данных решений является относительно высокая трудоемкость производства манжеты, связанная с необходимостью изготовления армирующих элементов и их позиционирования в пресс-форме перед вулканизацией резиновой смеси, применение армирующих элементов приводит к неконтролируемой радиальной деформации опорной части манжеты и ее износу, обнажающему арматуру, которая в этом случае может выламываться. Самой главной проблемой в использовании арматуры является то, что после первого же срабатывания арматура не позволяет вернуться манжете в исходное состояние, тем самым сохраняется взаимодействие между манжетой и обсадной колонной. Дальнейшее перемещение манжеты по колонне, способствует абразивному износу тонкому слою резины на поверхности арматуры, что с большой вероятностью приводит к разрушению внутреннего резинового слоя манжеты и как следствие не герметичности последней. Для решения этой проблемы, защиты внутренней резиновой поверхности манжеты, приходится использовать арматуру с двумя рядами лепестков, что ухудшает технологичность производства таких манжет. Повреждение манжеты показано на фиг. 1.

Также известна манжета пакера, которая выполнена в виде втулки, имеющей промежуточную часть, и две торцовых части. Промежуточная часть выполнена из эластичного материала с прочностью 15÷40 МПа и твердостью 60÷80 единиц по Шору. Торцовые части выполнены из эластичного материала и армированы металлическим элементом из витков стальной проволоки с объемной плотностью 70÷90%, что позволяет иметь твердость 90÷100 единиц по Шору. Стальная проволока имеет прочность временного сопротивления разрыву 290÷350 Н/мм, а относительное удлинение 5÷12%. Продольное осевое сечение каждой торцовой части имеет форму усеченной прямоугольной трапеции, внутри которой расположены витки стальной проволоки с объемной плотностью 70÷90% (по патенту RU 164011, МПК Е21В 33/12, опубл. 20.08.16).

Недостатком данного решения является относительно высокая трудоемкость производства манжеты, связанная с необходимостью изготовления армирующих элементов и их позиционирования в пресс-форме перед вулканизацией резиновой смеси.

Известна чашечная манжета пакера для герметизации внутренней части трубы под давлением. Манжета выполнена в форме колокола. Широкий конец имеет губу из более мягкого материала, который является неотъемлемой частью корпуса манжеты, которая является более твердым материалом (по патенту US 7261153B2, МПК Е21В 33/12, опубл. 28.08.07).

Известна чашечная манжета пакера для герметизации внутренней части трубы под давлением, которая включает в себя первую часть относительно мягкого материала и вторую часть относительно твердого материала. Часть относительно более мягкого материала начинается у кромки манжеты и простирается с наружной стороны на одну треть длины до всей длины манжеты. Манжета может дополнительно содержать втулку или фиксатор, закрепленные в твердом материале, для крепления на пакере (по патенту US 7959155B2, МПК Е21В 33/126, опубл. 14.06.11).

Недостатком данных манжет является то, что, твердый материал обеспечивает жесткость манжеты, но ограничивает ее раскрытие под давлением и прижатие к стенкам обсадной трубы, а герметизация манжеты обеспечивается за счет упругого сжатия мягкого материала. В результате герметичность манжеты может быть недостаточной, особенно при наличии дефектов на внутренней стенке обсадной трубы.

Известна манжета пакера, выполненная в виде резиновой втулки с отверстием и дополнительно содержащая защитный конический стакан из нейлона или наконечник из металла (по патенту US 2852323, МПК F16J 15/3204, опубл. 13.02.56).

Недостатком данного решения является недостаточная защита резиновой втулки нейлоновым стаканом и недостаточная прочность закрепления металлического наконечника на резиновой втулке.

Наиболее близким техническим решением является чашечная манжета пакера, которая по варианту исполнения состоит из корпуса с продольным отверстием. Наружная часть корпуса и отверстие расширяются в продольном направлении от одного конца к другому. Корпус выполнен из эластомера, выбранного из группы бутадиен-нитрильных и гидрированных бутадиен-нитрильных каучуков с твердостью поверхности поп Шор А от 80 до 90 (по патенту US 6668938 B2, МПК Е21В 33/128, опубл. 30.12.03).

В данном решении указывается только материал и его твердость, тогда как для эффективной работы важны и другие свойства используемого материала, например, прочность и растяжение при разрыве, модуль упругости. Для обеспечения этих свойств могут применяться различные материалы.

Технический результат, достигаемый при использовании предлагаемого изобретения, заключается в повышении надежности работы и ресурса пакера, а также повышении технологичности и снижении трудоемкости изготовления манжеты пакера за счет применения материала с определенными свойствами и конструктивного исполнения.

Технический результат достигается тем, что чашечная манжета пакера выполнена в виде расширяющейся втулки со сквозным ступенчатым отверстием и отличается тем, что втулка изготовлена из материала, имеющего твердость Шор А 90±5, прочность при разрыве не менее 5 МПа, растяжение при разрыве не менее 30% и модуль упругости при сжатии не менее 150 МПа, при этом со стороны узкого торца установлена тонкостенная металлическая втулка, внешняя поверхность которой бесступенчато переходит во внешнюю поверхность расширяющейся втулки.

Кроме того, материал манжеты может содержать следующие компоненты, смешанные в следующей пропорции в массовых долях:

- шунгитовый порошок с размером частиц 1…20 мкм - от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука - от 25 до 35;

- сшивающий агент в виде органической перекиси - от 1 до 2;

- минеральные волокна - от 1 до 30.

Кроме того, тонкостенная втулка может состоять из трех частей: торцевой, выполненной перпендикулярно оси манжеты с отверстием равным диаметру отверстия расширяющейся втулки; конической и цилиндрической, повторяющих контур расширяющейся втулки.

Чашечная манжета пакера изготавливается способом, который заключается в формовании заготовки из смесевой массы в формующем гнезде пресс-формы и отличается тем, что смесевая масса для заготовки смешивается на лабораторных вальцах до получения однородной массы из следующих компонентов, смешанных в следующей пропорции в массовых долях:

- шунгитовый порошок с размером частиц 1…20 мкм - от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука - от 25 до 35;

- сшивающий агент в виде органической перекиси - от 1 до 2;

- минеральные волокна - от 1 до 30

затем из смесевой массы изготавливают заготовку, объем которой соответствует объему формующего гнезда пресс-формы за вычетом объема тонкостенной втулки, заготовку вместе с тонкостенной втулкой помещают в пресс-форму и вулканизируют, после вулканизации полученную манжету выдерживают в свободном состоянии не менее 4 часов.

Также чашечная манжета пакера изготавливается способом, который заключается в формовании заготовки из смесевой массы в формующем гнезде пресс-формы и отличается тем, что смесевая масса для заготовки смешивается на лабораторных вальцах до получения однородной массы из следующих компонентов, смешанных в следующей пропорции в массовых долях:

- шунгитовый порошок с размером частиц 1…20 мкм - от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука - от 25 до 35;

- сшивающий агент в виде органической перекиси - от 1 до 2;

- минеральные волокна - от 1 до 30

затем из смесевой массы изготавливают заготовку, объем которой соответствует объему формующего гнезда пресс-формы, заготовку помещают в пресс-форму и вулканизируют, после вулканизации полученную расширяющуюся втулку с местом для установки тонкостенной втулки выдерживают в свободном состоянии не менее 4 часов, после чего приклеивают к расширяющейся втулке тонкостенную втулку.

Предпочтительное время смешения смесевой массы составляет 30±5 минут с фрикцией 1:1,25.

Вулканизацию предпочтительно проводят при температуре от 160 до 180°С в течение от 10 до 40 мин.

Предлагаемое изобретение поясняется следующими чертежами:

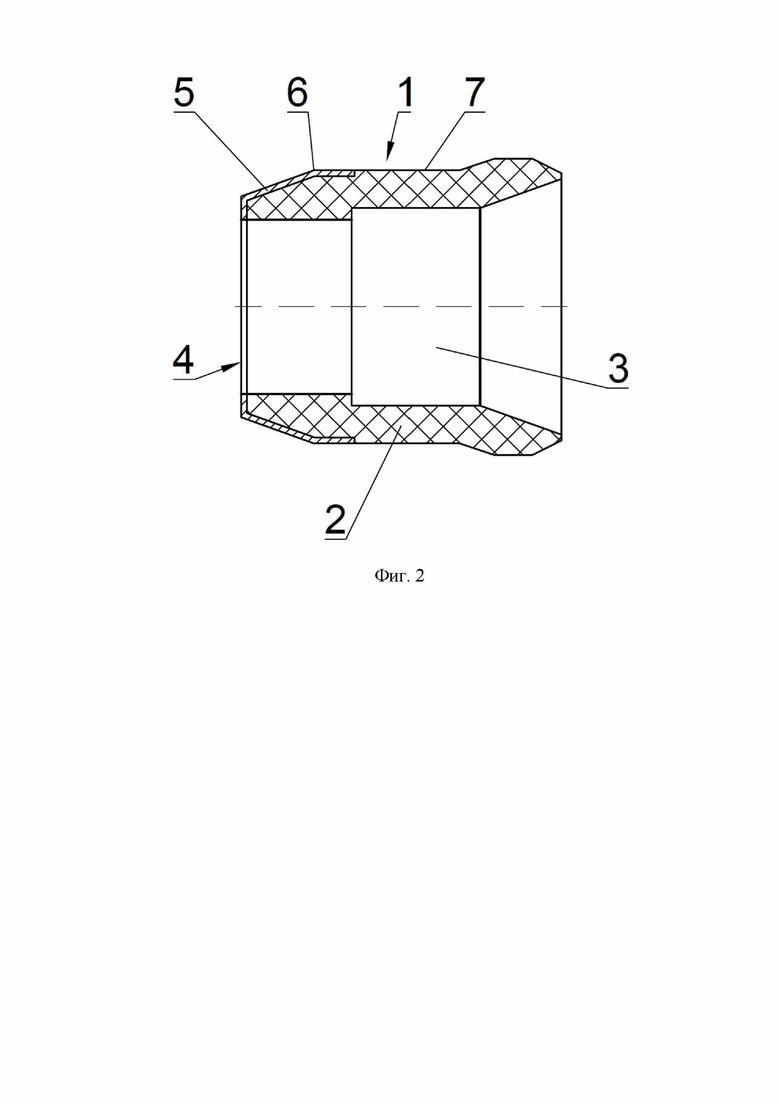

Фиг. 2 - манжета пакера, аксонометрия;

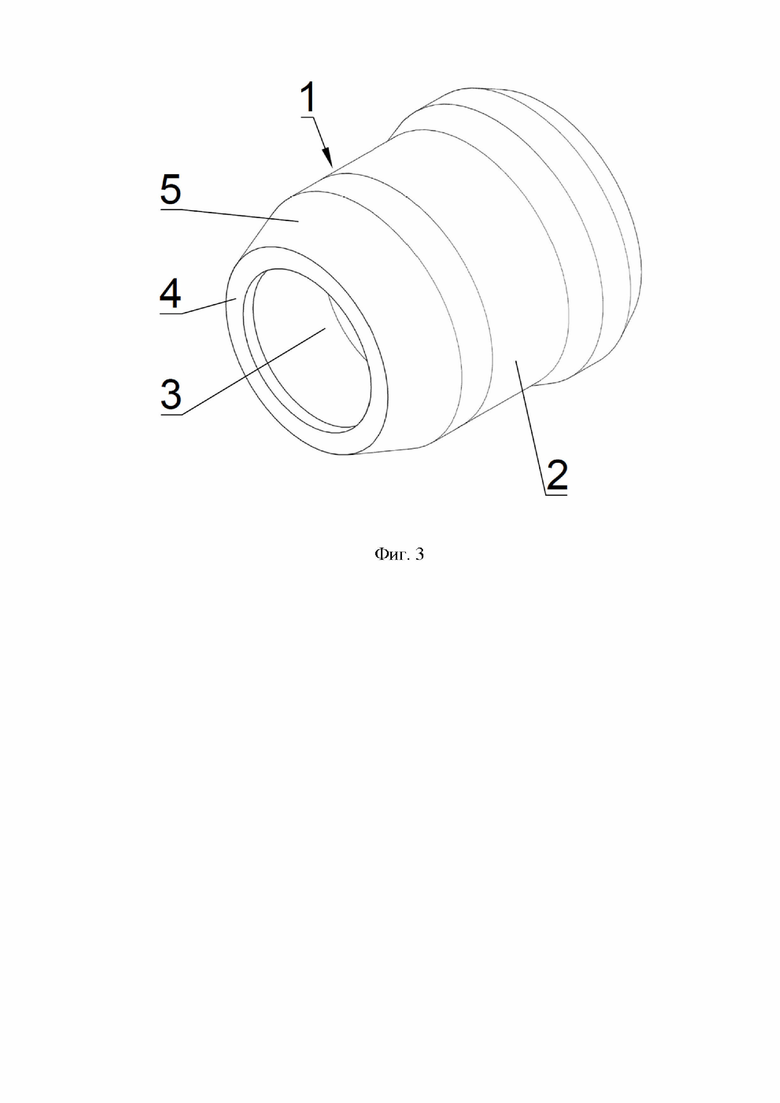

Фиг. 3 - манжета пакера, продольный разрез;

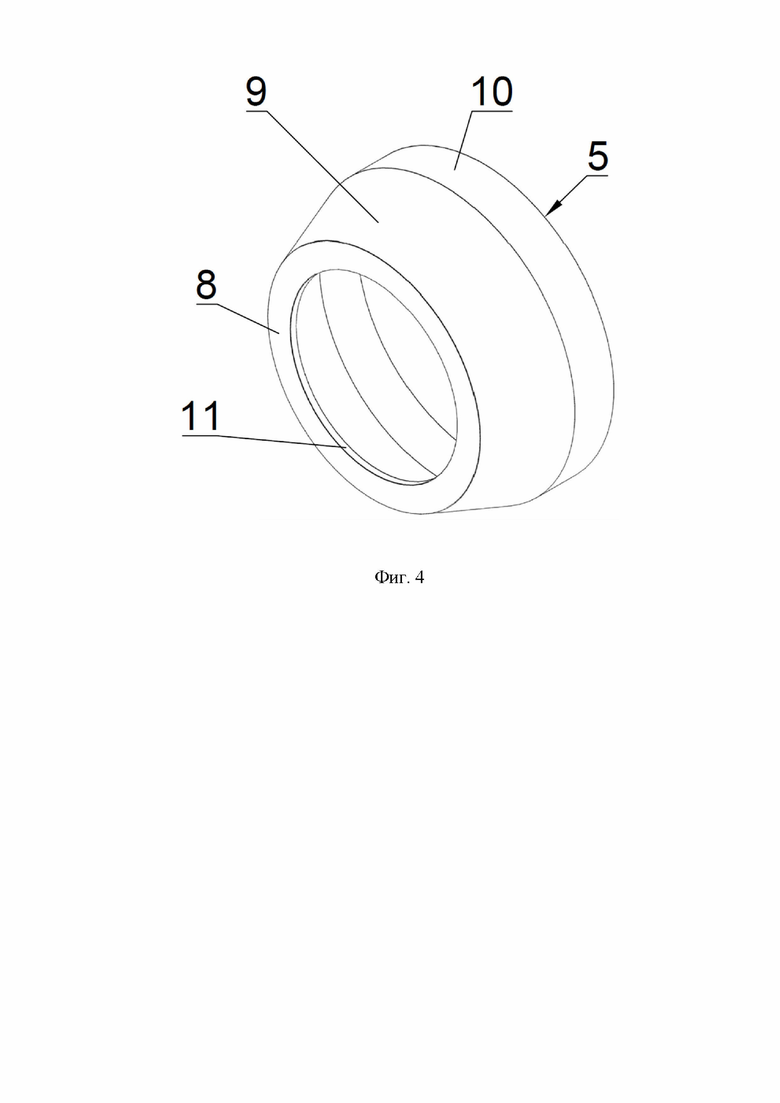

Фиг. 4 - тонкостенная втулка, аксонометрия;

Фиг. 5 - пакер.

Чашечная манжета пакера 1 (фиг. 2, 3) по первому варианту реализации изобретения выполнена в виде расширяющейся втулки 2 со сквозным ступенчатым отверстием 3.

Чашечная манжета пакера 1 (фиг. 2, 3) выполнена в виде расширяющейся втулки 2 со сквозным ступенчатым отверстием 3. Со стороны узкого торца 4 установлена тонкостенная втулка 5, внешняя поверхность 6 которой бесступенчато переходит во внешнюю поверхность 7 расширяющейся втулки 2.

Тонкостенная втулка 8 (фиг. 4) состоит из трех частей: торцевой 8, конической 9 и цилиндрической 10. Торцевая поверхность 8 выполнена перпендикулярно оси манжеты с отверстием 11 равным диаметру ступенчатого отверстия 3 со стороны торца 4, на котором установлена тонкостенная втулка 5. Коническая и цилиндрическая поверхности повторяют контур расширяющейся втулки 2.

Чашечная манжета пакера по первому варианту реализации изобретения изготавливается следующим способом. Для создания углерод-углеродной матрицы (СС) используются компоненты:

- шунгитовый порошок с размером частиц 1…20 мкм - от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука - от 25 до 35;

- сшивающий агент в виде органической перекиси - от 1 до 2;

- минеральные волокна - от 1 до 30.

Смешение указанных компонентов производят на лабораторных вальцах ПД 320 160/160 с фрикцией 1:1,25, в течение 30±5 мин до получения однородной смесевой массы. Из смесевой массы изготавливают заготовку соответствующую объему формующего гнезда пресс-формы.

Вулканизируют заготовку в гнезде пресс-формы по формовой технологии производства эластомерного изделия при температуре от 160 до 180°С и длительности процесса от 10 до 40 мин. Вулканизованная заготовка из подготовленной эластомерной смеси имеет при разрыве удлинение 50-140% и прочность не менее 5 МПа. После вулканизации заготовку выдерживают в свободном состоянии в течение 4 часов для снятия напряжений.

Изготовленная по описанному способу чашечная манжета имеет следующие характеристики: твердость Шор А 90±5, прочность при разрыве не менее 5 МПа, растяжение при разрыве не менее 30% и модуль упругости при сжатии не менее 150 МПа.

Тонкостенная втулка может устанавливаться на этапе прессования или приклеиванием после вулканизации и выдержки. В первом случае тонкостенная втулка устанавливается в пресс-форму вместе с заготовкой перед вулканизацией. В этом случае возможно использование пресс-формы, которая применяется для изготовления цельной манжеты. Во втором случае необходимо применение специальной пресс-формы, с помощью которой получается расширяющаяся втулка с местом для установки тонкостенной втулки.

Применение.

Чашечная манжета применяется в составе пакера, который монтируется на эксплуатационной колонне. Например, в составе чашечного пакера, применяемого при гидроразрыве пласта (ГРП). Пакер (фиг. 5) состоит из корпуса 12 с накрученными на него верхней муфтой 13 и нижней муфтой 14. Между муфтами 13 и 14 установлены чашечные манжеты 1. На каждой манжете 1 с узкой стороны установлена защитная втулка 15. Манжеты 1 поджаты регулировочными втулками 16 и поджимным кольцом 17.

После монтажа пакера на колонне осуществляется спуск в скважину. Чашечные манжеты в процессе спуска находятся в прижатом к корпусу пакера состоянии и не препятствуют движению в процессе спуска.

После установки пакера в заданном интервале начинается его использование по прямому назначению. Разделение зон скважины осуществляется за счет раскрытия чашечных манжет под давлением таким образом, чтобы обеспечить плотное прилегание кромок манжет к стенкам скважины.

При необходимости сменить интервал размещения пакера путем подъема или спуска, чашечные манжет после снятия давления прижимаются к корпусу пакера, и осуществляется смена размещения, после чего в заданной точке манжеты раскрываются повторно, обеспечивая разделение зон скважины в соответствии с функциональным назначением.

Изготовление манжеты из материала, имеющего характеристики согласно предложенному изобретению, позволяет повысить надежность работы и ресурс за счет:

- повышенной износостойкости манжеты при спуско-подъемных операциях (твердость Шор А 90±5);

- способности выдерживать высокое до 70 МПа давление (прочность при разрыве не менее 5 МПа)

- необходимой упругости для обеспечения раскрытия манжеты при работе пакера (растяжение при разрыве не менее 30%, модуль упругости при сжатии не менее 150 МПа).

Указанные свойства возможно получить в материале состав и способ изготовления, которого описан в предложенном изобретении.

Указанные свойства позволяют отказаться от применения в конструкции манжеты металлического армирования, расположенного в теле манжеты, которое приводит к повреждению полимерного материала манжеты при повторной эксплуатации, а также значительно повышают технологичность и снижают трудоемкость изготовления, так как не требуется сложное позиционирование металлического армирования в пресс-форме. При креплении тонкостенной втулки на этапе прессования втулка просто вставляется в пресс-форму, дополнительное сложное позиционирование не требуется. При креплении тонкостенной втулки приклеиванием установка втулки производится в специально выполненное под нее место на манжете после ее изготовления, что также не требует позиционирования.

Тонкостенная втулка дополнительно повышает надежность и ресурс пакера, так как втулка защищает манжету при спуско-подъемных операциях пакера. Бесступенчатый переход втулки в поверхность расширяющейся втулки манжеты, а также выполнение втулки из трех частей - торцевой, конической и цилиндрической, надежно защищают манжету от повреждений в процессе эксплуатации.

Таким образом, решения, используемые в изобретении, позволяют повысить надежность работы и ресурс пакера, а также повысить технологичность и снизить трудоемкость изготовления манжеты и тем самым способствуют достижению технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧАШЕЧНАЯ МАНЖЕТА ПАКЕРА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2813081C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| Пакер чашечный двусторонний | 2018 |

|

RU2707314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2011 |

|

RU2472619C1 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНЫ | 2023 |

|

RU2826870C1 |

| Способ получения дискретно-армированного композитного материала | 2021 |

|

RU2794758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

| Водонабухающая эластомерная композиция | 2020 |

|

RU2744283C1 |

| ВОДОНАБУХАЮЩИЙ ПАКЕР | 2015 |

|

RU2580564C1 |

| Уплотнительный узел пакера | 2019 |

|

RU2698348C1 |

Изобретение относится к нефтяной промышленности, в частности к добыче нефти из скважин и может быть использовано в качестве уплотнительных элементов к пакерам, предназначенным для герметичного разобщения интервалов ствола обсадной колонны в процессе проведения различных технологических операций на скважине. Техническим результатом является повышение надежности работы и ресурса пакера, а также повышение технологичности и снижение трудоемкости изготовления манжеты пакера за счет применения материала с определенными свойствами и конструктивного исполнения. Заявлены чашечная манжета пакера и способы ее изготовления. Чашечная манжета пакера выполнена в виде расширяющейся втулки со сквозным ступенчатым отверстием. При этом втулка изготовлена из материала, имеющего твердость Шор А 90±5, прочность при разрыве не менее 5 МПа, растяжение при разрыве не менее 30% и модуль упругости при сжатии не менее 150 МПа. Со стороны узкого торца установлена тонкостенная металлическая втулка, внешняя поверхность которой бесступенчато переходит во внешнюю поверхность расширяющейся втулки. Материал манжеты содержит следующие компоненты, смешанные в следующей пропорции в массовых долях: шунгитовый порошок с размером частиц 1…20 мкм – от 90 до 110; связующий эластомер марки БКНС из бутадиен-нитрильного каучука – от 25 до 35; сшивающий агент в виде органической перекиси – от 1 до 2; минеральные волокна – от 1 до 30. 3 н. и 5 з.п. ф-лы, 5 ил.

1. Чашечная манжета пакера, выполненная в виде расширяющейся втулки со сквозным ступенчатым отверстием, отличающаяся тем, что втулка изготовлена из материала, имеющего твердость Шор А 90±5, прочность при разрыве не менее 5 МПа, удлинение при разрыве не менее 30% и модуль упругости при сжатии не менее 150 МПа, причем материал манжеты содержит следующие компоненты, смешанные в следующей пропорции в массовых долях:

- шунгитовый порошок с размером частиц 1…20 мкм – от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука – от 25 до 35;

- сшивающий агент в виде органической перекиси – от 1 до 2;

- минеральные волокна – от 1 до 30,

при этом со стороны узкого торца установлена тонкостенная металлическая втулка, внешняя поверхность которой бесступенчато переходит во внешнюю поверхность расширяющейся втулки.

2. Манжета по п.1, отличающаяся тем, что тонкостенная втулка состоит из торцевой части, выполненной перпендикулярно оси манжеты с отверстием, равным диаметру отверстия расширяющейся втулки, конической и цилиндрической частей, повторяющих контур расширяющейся втулки.

3. Способ изготовления чашечной манжеты пакера, заключающийся в формовании заготовки из смесевой массы в формующем гнезде пресс-формы, отличающийся тем, что смесевая масса для заготовки смешивается на лабораторных вальцах до получения однородной массы из следующих компонентов, смешанных в следующей пропорции в массовых долях:

- шунгитовый порошок с размером частиц 1…20 мкм – от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука – от 25 до 35;

- сшивающий агент в виде органической перекиси – от 1 до 2;

- минеральные волокна – от 1 до 30,

затем из смесевой массы изготавливают заготовку, объем которой соответствует объему формующего гнезда пресс-формы за вычетом объема тонкостенной втулки, заготовку вместе с тонкостенной втулкой помещают в пресс-форму и вулканизируют, после вулканизации полученную манжету выдерживают в свободном состоянии не менее 4 часов.

4. Способ по п.3, отличающийся тем, что время смешения смесевой массы составляет 30±5 минут с фрикцией 1:1,25.

5. Способ по п.3 или 4, отличающийся тем, что вулканизацию проводят при температуре от 160 до180°С в течение от 10 до 40 мин.

6. Способ изготовления чашечной манжеты пакера, заключающийся в формовании заготовки из смесевой массы в формующем гнезде пресс-формы, отличающийся тем, что смесевая масса для заготовки смешивается на лабораторных вальцах до получения однородной массы из следующих компонентов, смешанных в следующей пропорции в массовых долях:

- шунгитовый порошок с размером частиц 1…20 мкм – от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука – от 25 до 35;

- сшивающий агент в виде органической перекиси – от 1 до 2;

- минеральные волокна – от 1 до 30,

затем из смесевой массы изготавливают заготовку, объем которой соответствует объему формующего гнезда пресс-формы, заготовку помещают в пресс-форму и вулканизируют, после вулканизации полученную расширяющуюся втулку с местом для установки тонкостенной втулки выдерживают в свободном состоянии не менее 4 часов, после чего приклеивают к расширяющейся втулке тонкостенную втулку.

7. Способ по п.6, отличающийся тем, что время смешения смесевой массы составляет 30±5 минут с фрикцией 1:1,25.

8. Способ по п.6 или 7, отличающийся тем, что вулканизацию проводят при температуре от 160 до 180°С в течение от 10 до 40 мин.

| US 2018010415 A1, 11.01.2018 | |||

| Резиновая смесь на основе фторкаучука СКФ-26 | 2019 |

|

RU2725238C1 |

| Уплотнительный элемент пакера | 1990 |

|

SU1819984A1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ПАКЕРА | 2000 |

|

RU2190082C2 |

| ШТАМП ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 0 |

|

SU164011A1 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэконол-Флора" | 2018 |

|

RU2688769C1 |

| US 2003098153 A1, 29.05.2003. | |||

Авторы

Даты

2024-03-21—Публикация

2023-08-08—Подача