Изобретения относятся к абразивной промышленности, а именно к изготовлению преимущественно крупногабаритных абразивных кругов на вулканитовой связке.

Известен способ изготовления абразивного инструмента (шлифовальных и полировальных кругов) на вулканитовой связке наружным диаметром более 250 мм, высотой более 100 мм, включающий приготовление абразивной смеси, прокатку смеси в пластины, вырубку из них колец, набор из колец пакета, состоящего из 2 - 30 и более колец, последующее прессование этого пакета в пресс-форме на прессе и вулканизацию прессовок [1].

Недостатком данного способа является большой процент брака из-за расслоя по контактным поверхностям отдельных колец, который проявляется на боковых поверхностях заготовок кругов при механической обточке после вулканизации. Кроме этого, имеет место неудовлетворительная равноплотность кругов, интенсивное бочкообразование в процессе прессования, которое также способствует возникновению расслоев, велика сила трения в результате большой поверхности контакта инструмента и пакета заготовок, что требует прикладывания высоких удельных давлений при прессовании.

Известна также пресс-форма, содержащая кольцо, верхнюю, нижнюю и дополнительную плиты, оправку [2].

Недостатком такой конструкции является невозможность обеспечения равноплотности пакета по высоте, интенсивное бочкообразование осаживаемого пакета, высокое удельное давление прессования и практически полная герметизация воздуха в обойме между внутренней поверхностью кольца, верхней и нижней плитами. В начальный момент прессования происходит интенсивное бочкообразование, которое вызывает образование микротрещин на боковой поверхности кольцевых заготовок, предварительно собранных в пакет, и раскрытие слоев по периферии набранного пакета. Затем высокоэластичный материал кольцевых полуфабрикатов затекает в зазоры между верхней и нижней плитами, внутренней поверхностью кольца и поверхностью оправки, герметически закрывая прессуемую заготовку круга от атмосферы. При дальнейшем сближении формовочных плит воздух, находящийся в замкнутом объеме пресс-формы, проникает внутрь прессуемой заготовки по контактным поверхностям кольцевых полуфабрикатов. В результате возникает расслой, образуются воздушные пузыри по поверхностям контакта кольцевых полуфабрикатов.

Наиболее близким по технической сущности и достигаемому результату является способ производства абразивных кругов, заключающийся в прокатке вулканитовой абразивной смеси в пластины, вырубке из пластин кольцевых заготовок, сборке их в пакет на стержень, уплотнении и окончательном прессовании пакета в пресс-форме [3].

Несмотря на некоторое уменьшение брака по расслою, следует отметить невысокую эффективность ручного уплотнения для полного удаления воздуха, а интенсивность бочкообразования остается на прежнем уровне, также требуется приложение высоких удельных давлений в результате существенных сил трения, остается и неоднородное напряженно-деформированное состояние пакета при его окончательном прессовании.

Известно устройство для производства абразивных кругов, содержащее пресс-форму в виде корпуса, выполненного составным из втулки с обоймой и предназначенного для установки на тележку с возможностью перемещения по подпружиненному участку рельсового пути, размещенной в корпусе составной оправки в виде стержня с насадкой, а также верхней и нижней формовочных плит, установленных на оправке, при этом обойма и стержень выполнены из стали и со сквозными проточками, расположенными по периметру внутренней поверхности обоймы и наружной поверхности стержня, а втулка и насадка выполнены из пористого антифрикционного материала [4].

Данное устройство обеспечивает эффективное удаление воздуха из пределов объема пресс-формы и позволяет свести к минимуму брак по расслою. В то же время исследование механических свойств показывает, что стабильность равноплотности кругов по высоте отсутствует, в прессованном круге остается пузырчатость, что является следствием создания в процессе прессования пакета его неоднородного напряженно-деформированного состояния, наличия существенного бочкообразования, что отрицательно сказывается на механической прочности кругов, особенно на высоких скоростях шлифования и полирования. Остаются высокие энергозатраты, вызванные необходимостью преодоления значительных сил трения на контактных поверхностях инструмента и заготовок.

Задачей изобретения является повышение механической прочности абразивных кругов и снижение энергозатрат при их производстве на стадии прессования за счет создания однородного напряженно-деформированного состояния прессуемого пакета, предотвращения интенсивного бочкообразования, снижения сил трения на контактных поверхностях инструмента и заготовок.

Поставленная задача достигается тем, что в способе производства абразивных кругов, включающем прокатку вулканитовой абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку их в пакет на стержень, уплотнение и окончательное прессование пакета в пресс-форме, при прессовании к пакету прикладывают усилие, монотонно увеличивающееся от центра к периферии.

То, что при прессовании к пакету прикладывается усилие, монотонно увеличивающееся от центра к периферии, позволяет создать однородное напряженно-деформированное состояние в прессуемом пакете, предотвратить интенсивность бочкообразования, уменьшить поверхность контакта между инструментом и заготовкой круга, снизить силы трения и, тем самым, повысить механическую прочность кругов и уменьшить энергозатраты на их производство на стадии прессования.

Поставленная задача в предлагаемом устройстве достигается тем, что в устройстве для производства абразивных кругов, включающем пресс-форму в виде корпуса, выполненного составным в виде втулки с обоймой, внутри которого размещена составная оправка, выполненная в виде стержня с насадкой, причем обойма и стержень стальные, а втулка и насадка - из пористого антифрикционного материала, при этом по периметру внутренней поверхности обоймы и наружной поверхности стержня выполнены сквозные проточки, а на оправке установлены верхняя и нижняя формовочные плиты, причем корпус предназначен для установки пресс-формы на тележку с возможностью перемещения по подпружиненному участку рельсового пути, на оправке, между верхней и нижней формовочными плитами смонтированы упругие элементы, выполненные в виде усеченных конусов и обращенные друг к другу меньшими основаниями, при этом нижний упругий элемент установлен на нижней формовочной плите, а верхняя формовочная плита установлена на верхнем упругом элементе.

То, что на оправке между верхней и нижней формовочными плитами смонтированы упругие элементы, выполненные в виде усеченных конусов и обращенные друг к другу меньшими основаниями, при этом нижний упругий элемент установлен на нижней формовочной плите, а верхняя формовочная плита установлена на верхнем упругом элементе, позволяет уменьшить поверхность контакта инструмента с заготовкой, тем самым снизить силы трения, предотвратить интенсивность образования бочки, создать однородное напряженно-деформированное состояние и обеспечить в итоге повышение механической прочности абразивных кругов, уменьшение энергозатрат на стадии прессования.

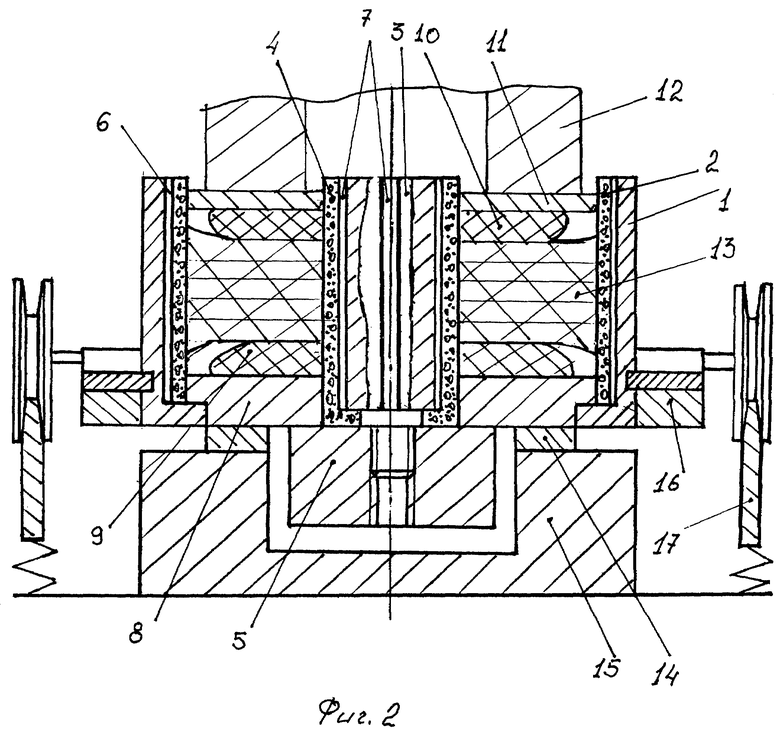

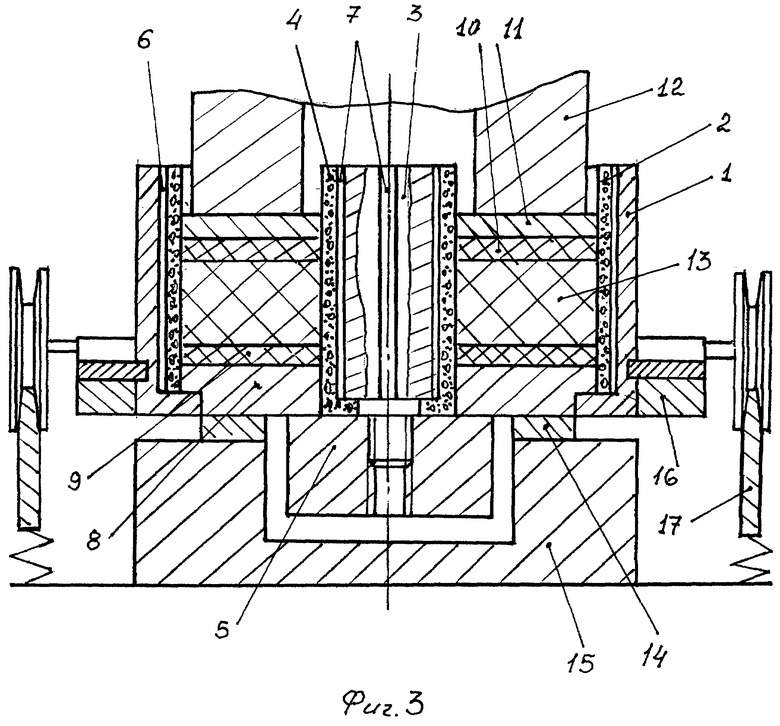

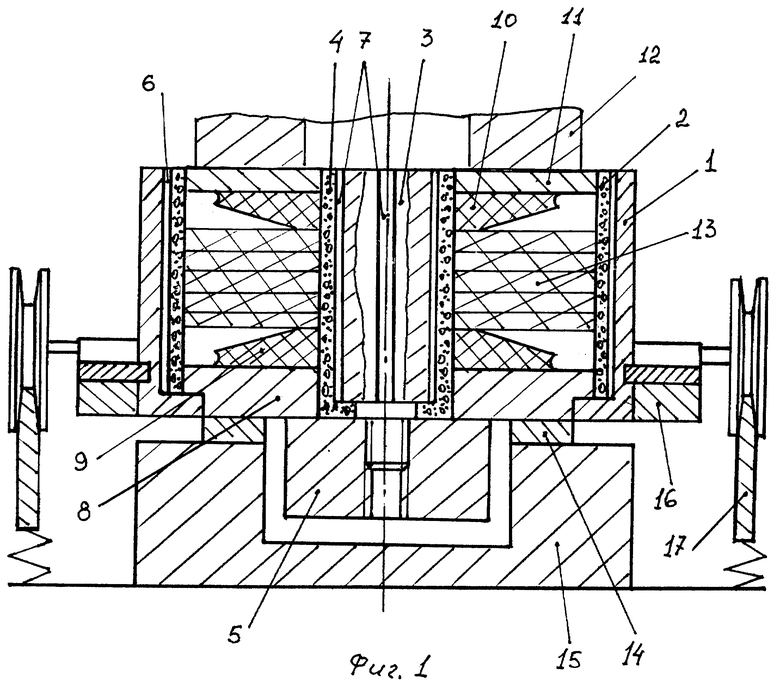

На фиг. 1 показан общий вид устройства в исходном положении, на фиг. 2 - в процессе прессования, на фиг. 3 - при окончании прессования.

Устройство для производства абразивных кругов содержит составной корпус, представляющий собой стальную обойму 1 с вставленной в нее втулкой 2 из пористого антифрикционного материала, оправку из стального стержня 3 с насадкой 4, также из пористого антифрикционного материала, оправка смонтирована в державке 5 выталкивателя, по периметру внутренней поверхности обоймы 1 и наружной поверхности стержня 3 выполнены продольные сквозные проточки 6 и 7 соответственно, в корпусе на оправку установлена нижняя формовочная плита 8, на которой через насадку 4 смонтирован упругий элемент 9, выполненный в виде усеченного конуса, в верхней части упомянутой насадки установлен аналогичный упругий элемент, но смонтированный уже в виде обратного усеченного конуса 10, на котором расположена верхняя формовочная плита 11 с промежуточным кольцом 12. Между упругими элементами 9 и 10 устанавливается пакет из кольцевых заготовок 13 для прессования. Нижняя формовочная плита 8 опирается через проставку 14 на плиту 15 стола пресса. Само устройство смонтировано на тележке 16 с возможностью перемещения по подпружиненному участку рельсового пути 17.

Способ осуществляется следующим образом.

Вулканитовую абразивную смесь прокатывают в пластины, вырубают из пластин кольцевые заготовки и собирают их в пакет на стержне. Набранный пакет предварительно уплотняют, а затем окончательно прессуют. При прессовании к пакету прикладывают усилие, монотонно увеличивающееся от центра к периферии.

Устройство работает следующим образом.

При перемещении ползуна пресса (не показан) на рабочем участке хода технологическое усилие посредством промежуточного кольца 12, верхней формовочной плиты 11 и упругого элемента 10, смонтированного в виде обратного усеченного конуса, передается установленному на стержне 3 с оправкой 4, смонтированных на державке 5 выталкивателя, верхнему торцу пакета заготовок 13, а посредством смонтированных на плите 15 стола пресса проставки 14, нижней формовочной плиты 8 и упругого элемента 9, выполненного в виде усеченного конуса, нижнему торцу того же пакета заготовок 13.

Поскольку устройство смонтировано на тележке 16 с подпружиненным участком рельсового пути 17, осуществляется двухстороннее прессование.

По мере перемещения верхней формовочной плиты 11 вниз (в начальный момент прессования совместно с обоймой 1 и втулкой 2) под действием технологического усилия происходит деформация упругих элементов 9, 10, а поскольку они выполнены в виде усеченных конусов и обращены друг к другу меньшими основаниями, то технологическое усиление прикладывается не по всей плоскости пакета одновременно, а монотонно увеличиваясь от центра к периферии пакета по мере осадки упругих элементов (фиг. 2). В это же время происходит удаление воздуха из пределов рабочего объема устройства через сквозные проточки 6, 7, выполненные по периметру внутренней поверхности обоймы 1 и наружной поверхности стержня 3 соответственно.

В окончательный момент прессования (фиг. 3) упругие элементы принимают форму кольца и контактируют уже со всей плоскостью прессуемого пакета. После снятия технологического усилия упругие элементы 9 и 10 восстанавливают свою первоначальную форму, отпрессованный пакет извлекают из устройства с помощью выталкивателя пресса и далее цикл повторяется.

Предлагаемые способ и устройство были опробованы на опытной конструкции пресс-формы в лабораторных условиях при прессовании шлифовальных кругов на вулканитовой связке наружным диаметром 356 мм, внутренним 127 мм и высотой 254 мм из предварительно вырубленных кольцевых заготовок. Упругие элементы были выполнены из полиуретана марки СКУ-7Л в виде усеченных конусов. Диаметр большого основания усеченного конуса не превышал 3/4 наружного диаметра прессуемого круга, диаметр меньшего основания на 33 мм превышал внутренний диаметр прессуемого круга, диаметр осевой цилиндрической расточки в упругих элементах соответствует диаметру насадки с учетом допуска для посадки с гарантированным зазором, угол образующей конуса составлял порядка 35 - 37o, высота каждого упругого элемента составляла 35 мм.

Исследование образцов в процессе опробования предлагаемых способа и устройства показало, что образование бочки в процессе прессования практически отсутствует, на боковых поверхностях кольцевых заготовок, из которых набирался пакет, образование микротрещин также в процессе прессования незначительно. Прессование подготовленных темплетов с предварительно нанесенной сеткой на плоскости разреза показало, что в прессуемом пакете создается практически однородное напряженно-деформированное состояние, повышается стабильность равноплотности прессованного пакета по высоте. Для получения кругов необходимой плотности требуется почти на 20% меньшее удельное давление прессования. Механическая прочность и стойкость образцов шлифовальных кругов в среднем в 1,3 - 1,5 раза превышает существующую.

Предлагаемые способ и устройство целесообразно использовать в абразивной промышленности при производстве высоких шлифовальных и полировальных кругов на вулканитовой связке.

Источники информации, принятые во внимание

1. Абразивные материалы и инструменты. Каталог-справочник /Под ред. В.А. Рыбакова. - М.: НИИ по машиностроению, 1976, с. 197.

2. Оборудование и оснастка предприятий абразивной и алмазной промышленности. Учебное пособие для машиностроительных техникумов /В.А.Рыбаков, В. В. Авакян, О. С. Масевич. Под общ. ред. В.А.Рыбакова. - М.: Машиностроение, 1981, с. 155, рис.6.1.

3. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. - 1970, Южно-Уральский ЦНТИ, с. 51 - 61.

4. Пресс-форма для формования шлифовальных кругов на вулканитовой связке. Патент РФ N 2095230, Кл. B 24 D 18/00, опубл. 10.11.97, Бюл. N 31.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2198782C1 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2199431C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2200084C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2155671C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2138387C1 |

Изобретение относится к абразивной промышленности и может быть использовано при изготовлении крупногабаритных абразивных кругов на вулканитовой связке. Вулканитовую абразивную смесь прокатывают в пластины, из которых вырубают кольцевые заготовки. Последние собирают в пакет на стержень, уплотняют и помещают в пресс-форму для окончательного прессования пакета. При прессовании к пакету прикладывают усилие, монотонно увеличивающееся от центра к периферии. Пресс-форма представляет собой корпус, выполненный составным из втулки с обоймой, в котором размещена составная оправка в виде стержня с насадкой. На оправке установлены верхняя и нижняя формовочные плиты. Обойма и стержень выполнены из стали и имеют сквозные проточки, расположенные по периметру внутренней поверхности обоймы и наружной поверхности стержня. Втулка и насадка выполнены из пористого антифрикционного материала. Между формовочными плитами расположены верхний и нижний упругие элементы в форме усеченных конусов, обращенных меньшими основаниями один к другому. Нижний упругий элемент установлен на нижней формовочной плите. Верхняя формовочная плита расположена на верхнем упругом элементе. В результате обеспечивается повышение механической прочности кругов и снижение энергозатрат на их производство. 2 с.п. ф-лы, 3 ил.

| Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов | |||

| - Южно-Уральский ЦНТИ, 1970, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2095230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2068335C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| SU 1404315 A2, 23.06.88 | |||

| Способ изготовления волокнистого абразивного круга | 1986 |

|

SU1414606A1 |

| US 4523930 A, 18.06.85. | |||

Авторы

Даты

2000-05-20—Публикация

1998-11-02—Подача