Изобретение относится к конструкции футеровки шахтных печей, применяемых дня производства извести в промышленности строительных материалов, металлургии, пищевой и химической промышленности.

Известна футеровка шахтной печи, включающая рабочий слой из огнеупорных изделий алюмосиликатного состава и расположенный между кожухом печи и рабочим слоем в зоне обжига комбинированный теплоизоляционный слой. Рабочий слой известной футеровки в зонах подогрева и охлаждения содержит шамотные изделия общего назначении, а в зоне обжига выполнен из шамотных доменных огнеупорных изделий, обладающих более высокими физико-керамическими свойствами. Теплоизоляционный слой футеровки содержит легковесные шамотные изделия и теплоизоляционную засыпку [1].

Рабочий слой футеровки алюмосиликатного состава не содержит токсичных веществ, загрязняющих конечный продукт, поэтому известная футеровка применяется в шахтных печах пищевой промышленности, в частности сахарной, и химической промышленности, например в содовом производстве, а также в других отраслях.

Недостатком известной футеровки является низкая стойкость вследствие интенсивного износа шамотных огнеупоров за счет истирающего воздействия со стороны обжигаемой карбонатной породы и извести и низкой термостойкости изделий, а в зоне обжига и примыкающих к ней участках дополнительно за счет значительной химической эрозии.

Известна футеровка шахтной печи, включающая рабочий слой, выполненный в зонах подогрева и охлаждения из огнеупорных изделий алюмосиликатного состава, а в зоне обжига из изделий основного состава, и расположенный между кожухом печи и рабочим слоем в зоне обжига теплоизоляционный слой. В качестве алюмосиликатных изделий в известной футеровке используют шамотные доменные изделия, а в качестве основных - периклазохромитовые. Теплоизоляционный слой выполнен в виде засыпки смесью шамотного потопая и асбеста хризолитового [1] .

Известная футеровка имеет более высокую стойкость по сравнению с алюмосиликатной, что обусловлено в основном повышением химической устойчивости зоны обжига.

Однако дальнейшее увеличение срока службы футеровки не может быть достигнуто в связи с высокой истираемостью рабочего слоя в зонах подогрева и охлаждения, относительно высокой истираемостью периклазохромитовых изделий в зоне обжига, их недостаточной химической устойчивостью вследствие взаимодействия хромшпинелидов с известью и относительно низкой термостойкостью всего рабочего слоя.

Кроме того, в результате химического взаимодействия хромшпинелидов о известью в процессе эксплуатации образуются крайне ядовитые и канцерогенные соединения шестивалентного хрома, например хроматы кальция, загрязняющие конечный продукт. Это делает недопустимым использование известной футеровки в шахтных печах пищевой (сахарной) промышленности, при производстве соды в химической промышленности, а также ограничивает ее применение в промышленности строительных материалов.

Наиболее близкой к изобретению является футеровка шахтной печи, включающая рабочий слой, выполненный порядно: в зонах подогрева и охлаждения из огнеупорных изделий алюмосиликатного состава, а в зоне обжига содержащий огнеупорные изделия основного состава и имеющий участки с чередованием изделий по составу и расположенный между кожухом печи и рабочим слоем в зоне обжига комбинированный теплоизоляционный слой. При этом рабочий слой содержит в качестве изделий алюмосиликатного состава шамотные доменные изделия, а в качестве изделий основного состава - хромитопериклазовые. Участок рабочего слоя с чередованием изделий по составу расположен в зоне обжига, в которой через каждые четыре ряда хромитопериклазовых изделий уложен один ряд шамотных. Комбинированный теплоизоляционный слой содержит шамотные легковесные огнеупоры и засыпку молотым шамотом или трепелом, заполняющую пространство между кожухом и кладкой из легковесных изделий [2].

Применение известной футеровки влечет за собой увеличение образования токсичных веществ в связи с тем, что содержание Cr2O3 в хромитопериклазовых изделиях выше, чем в периклазохромитовых. Это соответственно повышает степень загрязнения извести токсинами, ухудшает условия труда и экологическую обстановку, а также ограничивает область применения известной футеровки.

Использование в зонах подогрева и охлаждения шамотных доменных изделий, в структуре которых содержится 50 - 60 об.% силикатного стекла, не обеспечивает достаточной устойчивости этих зон к истирающему воздействию. Кроме того, указанные алюмосиликатные огнеупоры не обладают достаточной термостойкостью, что приводит к сколам футеровки.

Выполнение рабочего слоя в зоне обжига с чередованием изделий по составу несколько увеличивает абразивоустойчивость этой зоны за счет более устойчивых к истиранию по сравнению с хромитопериклазовыми шамотных доменных изделий. Однако их использование усиливает химическую эрозию рабочего слоя, что наряду с недостаточной химической устойчивостью хромитопериклазовых изделий, их низкой прочностью, высокой истираемостью и склонностью к сколам из-за низкой термостойкости обуславливает ускоренный износ зоны обжига, сокращающий срок службы футеровки в целом.

Помимо этого имеющие место на практике колебания качества исходного сырья и технологических и теплотехнических параметров работы печи являются причиной смещения зоны горения топлива по высоте шахты и приводят к интенсивное износу алюмосиликатных участков рабочего слоя футеровки, примыкающих к зоне обжига.

Для повышения равностойкости различных зон рабочего слоя в известном решении увеличен объем футеровки наиболее изнашиваемого слоя, что вместе со значительным объемом теплоизоляции уменьшает рабочий объем печи и снижает ее производительность, а также увеличивает материалоемкость футеровки. Объем 1 м2 футеровки в зоне обжига составляет 0,6 - 0,75 м3 при этом соотношение объемов рабочего слоя и теплоизоляционного равняется 0,35 - 0,45. Теплофизические свойства используемой комбинации теплоизоляционных материалов не позволяют сократить объем футеровки.

Задачей изобретения является создание высокостойкой, экологически чистой футеровки шахтной печи для обжига извести с неограниченной сферой применения, а также снижение материалоемкости футеровки и повышение производительности печи путем увеличения ее рабочего объема.

Технический результат, который может быть достигнут при использовании предлагаемой футеровки, заключается в повышении стойкости всех зон футеровки и достижения относительной их равностойкости за счет повышения абразивоустойчивости и термостойкости всего рабочего слоя футеровки и увеличения химической устойчивости зоны обжига и примыкающих к ней переходных участков других зон, в исключении токсичных загрязнений конечного продукта, а также в снижении общего объема футеровки, включая объем рабочего и теплоизоляционного слоев.

Указанный технический результат достигается тем, что в футеровке шахтной печи, включающей выполненный порядно рабочий слой, содержащий в зонах подогрева и охлаждения огнеупорные изделия алюмосиликатного состава, а в зоне обжига - огнеупорные изделия основного состава, и имеющий участки с чередованием изделий по составу, и расположенный между кожухом печи и рабочим слоем в зоне обжига комбинированный теплоизоляционный слой, согласно изобретению рабочий слой зон подогрева и охлаждения содержит в качестве огнеупорных изделий алюмосиликатного состава кристобалитомуллитовые термостойкие изделия, рабочий слой зоны обжига выполнен из периклазошпинельных термостойких изделий, а примыкающие к нему переходные участки зон подогрева и охлаждения, высота каждого из которых составляет 0,1 - 0,25 высоты зоны обжига, выполнены с чередованием изделий по составу, теплоизоляционный слой выполнен удлиненным на высоту указанных переходных участков и комбинированным из уложенного на кожух асбестового чистового материала и волокнистого огнеупорного материала, размещенного между асбестовым листовым материалом и рабочим слоем футеровки, объем 1 м2 футеровки в зоне обжига и переходных участков составляет 0,34 - 0,48 м3, при этом объем теплоизоляционного слоя в зоне обжига и переходных участках составляет соответственно 0,20 - 0,30 и 0,11 - 0,23 общего объема футеровки в зоне обжига соотношение объемов в теплоизоляционном слое асбестового листового и волокнистого огнеупорного материалов в зоне обжига составляет 1 : 8 - 1 : 12, а в теплоизоляционном слое переходных участков - 1 : 3 - 1 : 6.

Переходные участки рабочего слоя с чередованием изделий по составу согласно изобретению выполнены так, что соотношение кристобалитомуллитовых термостойких и периклазошпинельных термостойких изделий в рядах изменяется по высоте участков от 1 : 1 до 1 : 2 в направлении зоны обжига, причем высота рядов с соотношением 1 : 2 составляет не менее 0,5 от высоты этого участка, при этом каждая последующий ряд участка выполнен со смещением относительно предстоящего ряда, обеспечивающим взаимное перекрытие не менее 0,5 от площади изделий разного состава.

Использование предлагаемой комбинации огнеупорных материалов для изготовления рабочего слоя позволяет повысить его абразивоустойчивость и термостойкость по всей высоте, а также относительно выровнять абразивоустойчивость всех зон футеровки.

Преобладание в структуре кристобалитомуллитовых термостойких огнеупоров крупнокристаллических абразивоустойчивых минеральных фаз - кристобалита и муллита, составляющих 70 - 80% по объему, позволяет повысить их термостойкость и уменьшить влияние менее стойкой к истиранию стеклофазы и обуславливает повышение абразивоустойчивости зон подогрева и охлаждения.

Используемые в зоне обжига периклазошпинельные термостойкие изделия обладают меньшей истираемостью относительно хромитопериклазовых огнеупоров в известной футеровке, так как характеризуются более плотной структурой и высокой прочностью и содержат в своем составе высокоабразивную алюмомагниевую шпинель.

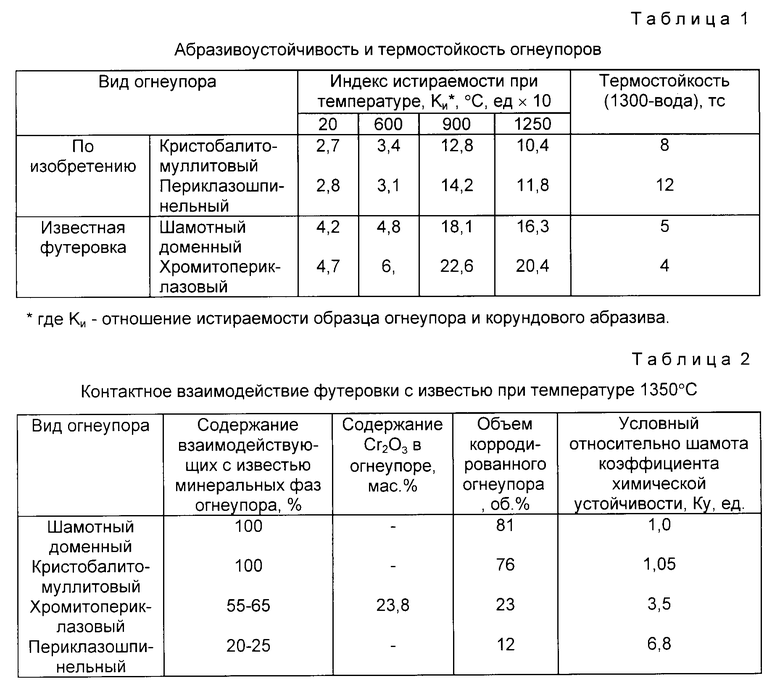

В табл. 1 приведены сравнительные экспериментальные данные абразивоустойчивости и термостойкости огнеупорных материалов, применяемых в рабочем слое предлагаемой и известной футеровок.

Абразивоустойчивость огнеупоров определяли по методике, описанной в журн. Огнеупоры, 1991, N 1, с. 13 - 14, при температурах 20, 600, 900, 1250oC, соответствующих температурам различных зон шахтной печи для производства извести.

Из табл. 1 видно, что индексы истираемости огнеупоров предлагаемой футеровки значительно ниже аналогичных показателей материалов известной (футеровки во всем температурном интервале. Это свидетельствует о повышении абразивоустойчивости рабочего слоя по всей его высоте по сравнению с известным решением. Вместе с тем сближение значений индексов истираемости огнеупоров зон обжига, подогрева и охлаждения способствует относительному выравниванию футеровки этих зон по абразивоустойчивости.

Более высокая термостойкость огнеупоров кристобалитомуллитового состава, а особенно - периклазошпинельного состава обеспечивает повышение термостойкости всего рабочего слоя и соответственно уменьшение сколов футеровки.

Периклазошпинельные термостойкие изделия содержат, мас.%: 80 - 85 MgO, 6 - 12 Al2O3, примеси - остальное. Фазовый состав этих огнеупоров в основном представлен периклазом, алюмомагниевой шпинелью и магнийсиликатные фазы - остальное.

Химическое сродство к извести основной минеральной фазы - периклаза, уменьшение доли реакционных фаз, а также меньшая химическая активность алюмомагниевой шпинели к CaO в сравнении с хромшпинелидами обеспечивают значительное повышение устойчивости к химической эрозии рабочего слоя футеровки в зоне обжига.

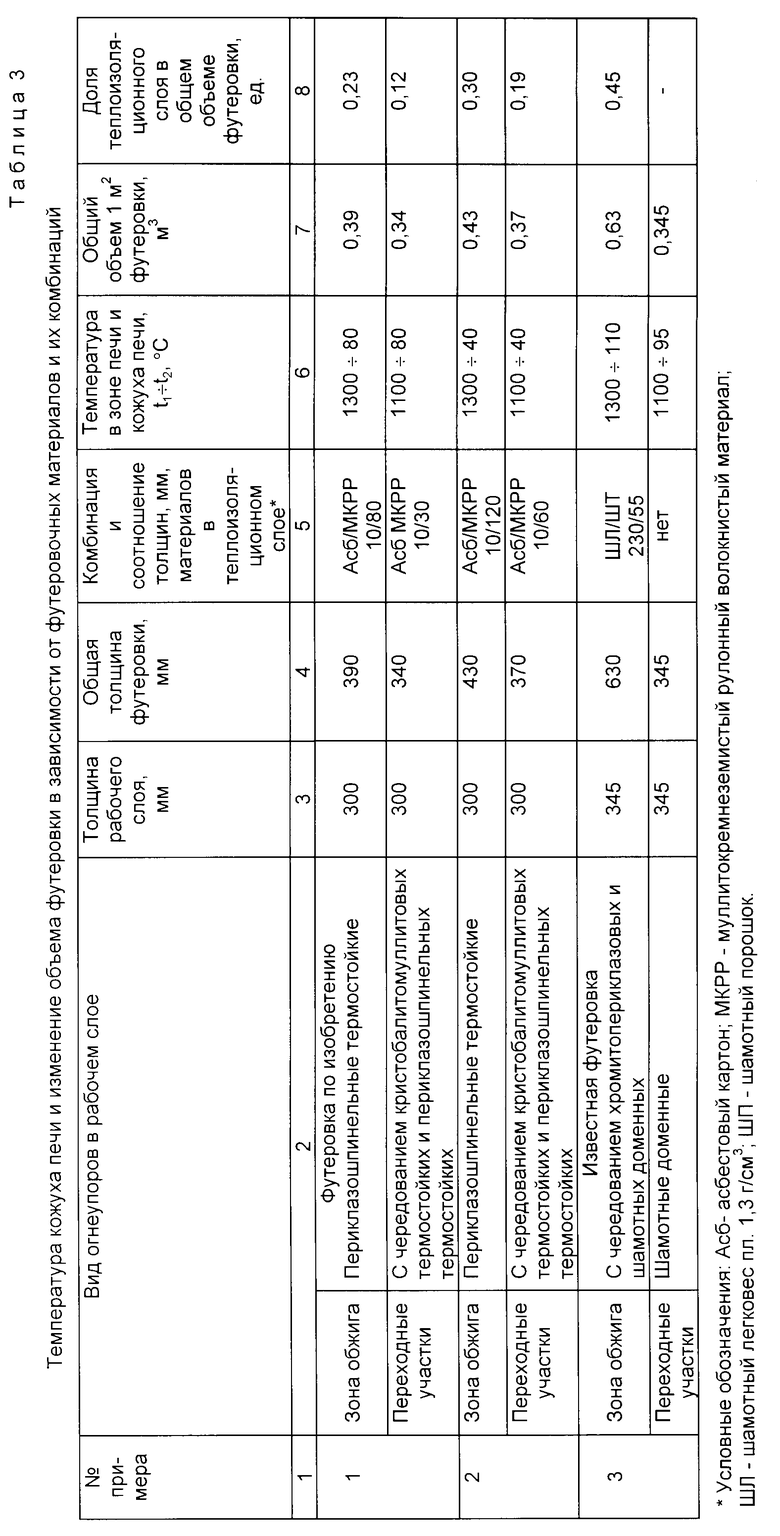

Для получения сравнительных характеристик химического взаимодействия огнеупоров с известью использовали контактной метод, согласно которому на образец огнеупора размерами 50 х 50 х 50 мм помещали другой образец размерами 50 х 50 х 40 мм, насухо спрессованный из извести с содержанием CaO более 98%, и в течение 30 сут. обжигали при 135oC в горне. После чего осуществляли исследование образца огнеупора: на срезе образца сняли топографию зональности, изучали фазовый состав зон и соответственно определяли объем огнеупора, подвергшегося коррозии. Условный коэффициент химической устойчивости к CaO определяли относительно шамота.

Результаты исследований представлены в табл. 2, из которой видно, что наибольшей устойчивостью к CaO обладает периклазошпинельный огнеупор, его устойчивость к этому реагенту в 6,8 раз превышает устойчивость шарлота и в 3,5 раза выше чем у хромитопериклазовых огнеупоров. Это позволяет сделать вывод, что применение периклазошпинельных изделий в рабочем слое зоны обжига позволит повысить ее стойкость.

Выполнение примыкающих к зоне обжига нижней части зоны подогрева и верхней части зоны охлаждения из чередующихся кристобалитомуллитовых термостойких и периклазошпинельных термостойких огнеупоров позволяет снизить химическую эрозию этих переходных участков рабочего слоя, предотвращая тем самым их опережающий износ в случае смещения зоны горения по высоте шахты.

Высота участков с чередованием изделий по составу определяется в зависимости от высоты зоны обжига и составляет 0,1 - 0,25 от ее величины.

Изменение указанного соотношения в ту или другую сторону нерационально, так как при большем отдалении от зоны обжига химическая эрозия огнеупорной футеровки незначительна и не является причиной ускорения износа переходных участков при уменьшении высоты этих участков не предотвращается их опережающий износ.

Предлагаемое распределение изделий разного состава по высоте переходных участков и условия чередования изделий в рядах также направлены на достижение равномерного износа по всей площади этих участков рабочего слоя и исключение их опережающего износа по сравнению с другими участками футеровки.

По мере отдаления от зоны обжига химическая эрозия нижней части зоны подогрева и верхней части зоны охлаждения уменьшается, это обуславливает изменение порядка чередования изделий кристобалитомуллитового и периклазошпинельного составов по высоте от 1 : 1 - для наиболее отдаленных рядов кладки, до 1 : 2 - для ближних к зоне обжига.

При выполнении переходных участков с равномерным распределением по высоте изделий разного состава, например при их соотношении 1 : 1, в ближних к зоне обжига рядах интенсифицируется износ от химической эрозии кристобалитомуллитовых огнеупоров и нарушается относительная равностойкость футеровки по зонам. Выполнение переходных участков с чередованием кристобалитомуллитовых и периклазошпинельных изделий в соотношении 1 : 2 по всей высоте участка нерационально и может привести к некоторому снижению абразивоустойчивости.

Вместе с тем высота рядов с соотношением кристобалитомуллитовых и периклазошпинельных изделий 1 : 2 должна составлять не менее 0,5 высоты всего участка. При меньшей доли таких рядов не исключается опережающий износ переходных участков от химического разрушения.

Перекрывание в каждом последующем ряду переходного участка изделиями одного состава не менее 0,5 площади изделий другого состава уменьшает реакционную зону, подвергающуюся химической эрозии. Уменьшение площади перекрывания менее 50% приводит к увеличению площади локальных кристобалитомуллитовых реакционных зон, в которых интенсифицируется химическое разрушение, что приведет к опережающему износу переходного участка.

Таким образом совокупность указанных факторов позволяет повысить стойкость всего рабочего слоя при относительной равностойкости всех его зон и создает условия для уменьшения объема рабочего слоя футеровки.

Наличие в участках с чередованием изделий по составу периклазошпинельных изделий, имеющих повышенную теплопроводность, обусловило удлинение теплоизоляционного слоя на высоту этих участков, что обеспечивает снижение теплопотерь через футеровку переходных участков.

Вместе с тем выполнение теплоизоляционного слоя в виде комбинации в предлагаемом соотношении асбестового листового и огнеупорного волокнистого материалов, обладающих низкой теплопроводностью, позволяет повысить эффективность теплоизоляции при сокращении ее объема (см. табл. 3).

Размещение асбестового материала, в теплоизоляционном слое непосредственно на кожухе печи предохраняет последний от коррозии, так как асбест благодаря своей гигроскопичности удерживает конденсированную влагу, проникающую в виде пара из рабочего слоя к кожуху.

Одновременное уменьшение объема теплоизоляции за счет повышения ее эффективности и объема рабочего слоя благодаря увеличению его износоустойчивости и достижения относительной равностойкости всех зон позволяет сократить объем футеровки в целом, а особенно в зоне обжига и примыкающих к ней переходных участках других зон, где объем 1 м2 футеровки составляет 0,34 - 0,48 м3.

Указанные величины объема единиц площади футеровки достигаются при сравнительно малом объеме теплоизоляционного слоя, составляющем в зоне обжига и переходных участках соответственно 0,20 - 0,30 и 0,11 - 0,23 общего объема футеровки в зоне обжига.

Изменение соотношения объемов слоев футеровки в сторону увеличения объема рабочего слоя повышает теплопотери через футеровку, а увеличение доли теплоизоляции отрицательно отразится на стойкости футеровки.

Выполнение футеровки в зоне обжига и переходных участках о объемом 1 м2 менее 0,34 м3 уменьшит срок ее службы и повысит теплопотери, увеличение объема 1 м2 более 0,48 м3 не приведет к значительному повышению стойкости футеровки, при этом возрастет ее материалоемкость, сократится рабочий объем печи, а значит снизится ее производительность.

Дифференцирование соотношений объемов материалов комбинированного теплоизоляционного слоя по его высоте обусловлено температурным режимом печи и различной теплопроводностью рабочего слоя футеровки в зоне обжига и переходных участках, содержащих менее теплопроводные по сравнению с периклазошпинельными кристобалитомуллитовые огнеупоры.

Пределы соотношений объемов материалов в теплоизоляционном слое выбраны исходя из условий обеспечения гидро- и теплоизоляции кожуха печи, а также технологичности футеровки и снижения ее материалоемкости. Увеличение доли объема асбестового материала в общем объеме теплоизоляции (соотношения менее 1 : 8 в зоне обжига и менее 1 : 3 в переходных участках приведет к повышению трудоемкости футеровочных работ, повышению материалоемкости футеровки. При уменьшении объема асбестового материала и соответственном увеличении доли объема волокнистого огнеупорного материала в теплоизоляционном слое (соотношения более 1 : 12 в зоне обжига и более 1 : 6 в переходных участках) не обеспечивается достаточная гидроизоляция кожуха печи. Верхний и нижний пределы значений в указанных соотношениях для волокнистого огнеупорного материала установлены в зависимости от толщины и соответственно объема рабочего слоя футеровки для гарантированного обеспечения предельно допустимой температуры кожуха печи.

Сокращение объема футеровки позволяет снизить ее материалоемкость, увеличить рабочий объем печи и соответственно ее производительность.

Использование в рабочем слое футеровки экологически безопасных материалов, не содержащих соединений хрома (см. табл. 2) устраняет образование в процессе эксплуатации токсичных и канцерогенных веществ и исключает загрязнение ими получаемой извести. Это дает возможность применения предлагаемой футеровки в шахтных печах для всех отраслей промышленности без ограничений, а также повысить экологичность выпускаемой извести.

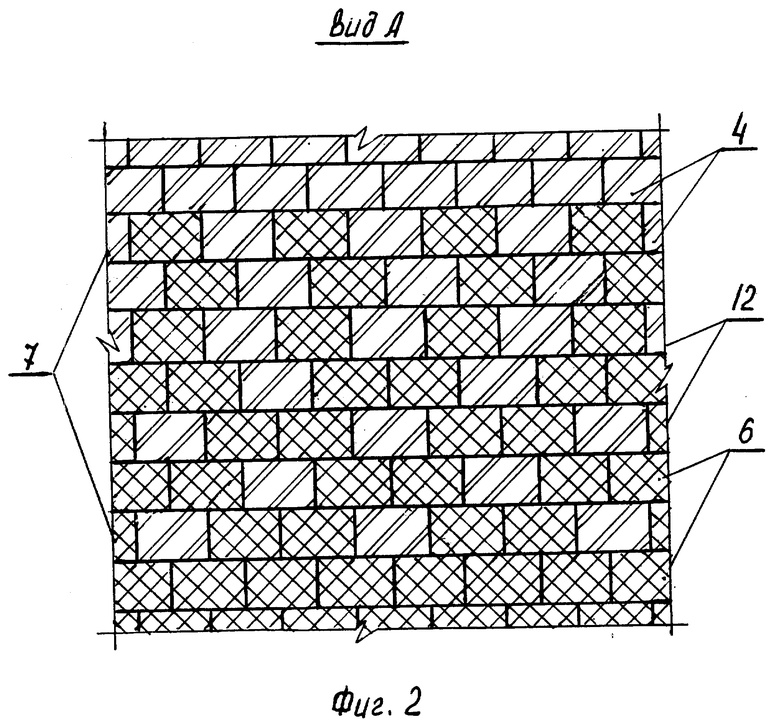

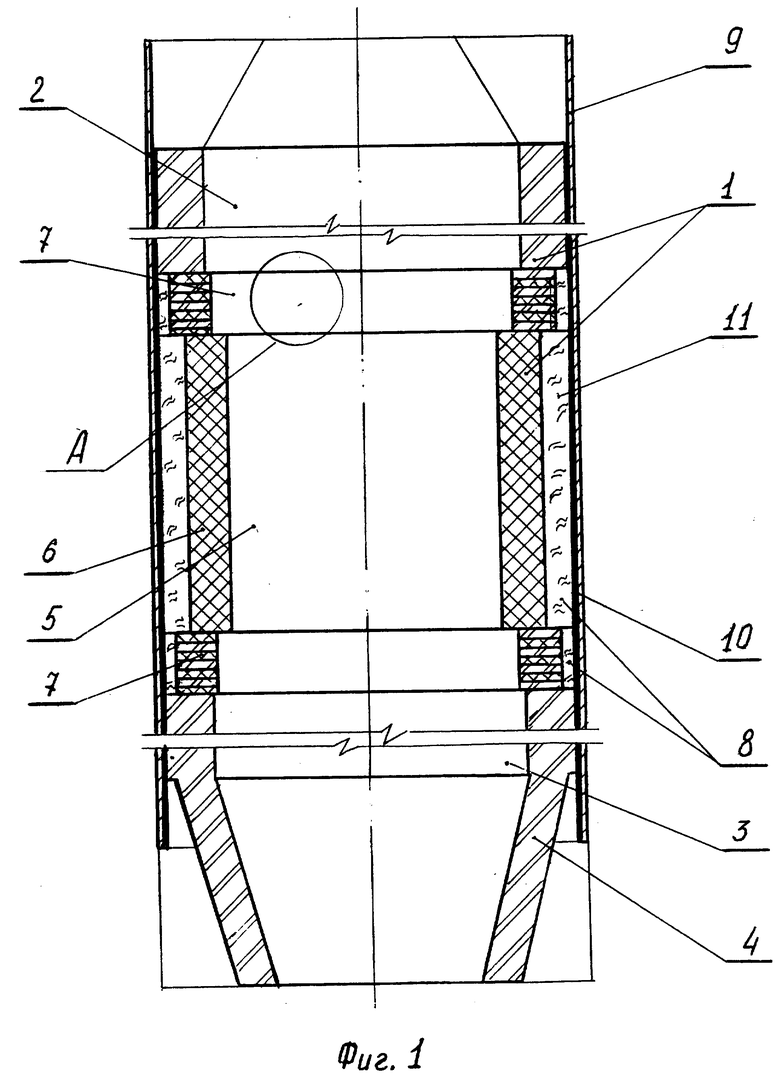

На фиг. 1 изображен общий вид футеровки, продольный разрез; на фиг. 2 - вид А на фиг. 1 с разверткой внутренней поверхности клавши.

Предлагаемая футеровка шахтной печи (фиг. 1) содержит выполненный порядно рабочий слой 1, который в зонах подогрева 2 и охлаждения 3 выложен из кристобалитомуллитовых термостойких изделий 4, а в зоне обжига 5 - из периклазошпинельных термостойких изделии 6. Примыкающие к зоне обжига 5 переходные участки 7 зон подогрева 2 и охлаждения 3 выполнены с чередованием изделий 4 и 6. Высота переходных участков 7 составляет 0,1 - 0,25 высоты зоны обжига 5. Теплоизолящонный слой 8 предлагаемой футеровки расположен между кожухом 9 печи и рабочим слоем 1 в зоне обжига 5 и переходных участков 7 и выполнен комбинированным из уложенного на кожух асбестового листового материала 10 и волокнистого огнеупорного материала 11, размещенного между асбестовым материалом 10 и рабочим слоем 1. Целесообразно асбестовый материал укладывать по всей высоте зон 2 и 3. Соотношение объемов материалов ' 10 и 11 в теплоизоляционном слое составляет в зоне обжига 1 : 8 - 1 : 12, а в переходных участках 1 : 3 - 1 : 6. Объем 1 м2 футеровки в зоне обжига и переходных участках равняется 0,34 - 0,48 м3. При этом объем теплоизоляционного слоя в зоне обжига и переходных участках составляет соответственно 0,20 - 0,30 и 0,11 - 0,23 общего объема футеровки в зоне обжига.

Соотношение изделий 4 и 6 в рядах 12 рабочего слоя (фиг. 2) изменяется по высоте участков 7 от 1 : 1 до 1 : 2 в направлении зоны обжига 5. Высота рядов с соотношением изделий 4 и 6, равным 1 : 2 составляет не менее 0,5 высоты участка 7. Изделия 4 каждого ряда перекрывают не менее 50% площади изделий в смежных рядах.

Для изготовления рабочего слоя предлагаемой футеровки используют кристобалитомуллитовые термостойкие изделия, выпускаемые по ТУ 200-138-97 и периклазошпинельные термостойкие - по ТУ 200-76-96.

Теплоизоляционный слой выполняют из асбестового картона, который закрепляют на кожухе печи с помощью жидкостекольного связующего и муллитокремнеземистого волокнистого рулонного материала, укладываемого на асбестовый картон.

Кладку рабочего слоя осуществляют порядно традиционным способом из изделий стандартных форм и размеров. Для кладки кристобалитомуллитовых огнеупоров в рабочем слое зон подогрева, и охлаждения используют раствор алюмосиликатного состава. Кладку периклазошпинельных огнеупоров в зоне обжига и переходных участков с чередованием изделий по составу осуществляют на магнезиальном растворе либо с использованием металлических пластин.

В табл. 3 на конкретных примерах показана взаимосвязь температуры кожуха печи, объема футеровки и используемых комбинаций материалов рабочего и теплоизоляционных слоев. Из приведенных данных видно, что при выполнении предлагаемой футеровки (примеры 1 и 2) снижение температуры кожуха печи в зоне обжига и переходных участках достигается при сокращении общего объема футеровки примерно в 2 раза по сравнению с известной (пример 3). При этом доля теплоизоляции в общем объеме футеровки снижена в 1,5 - 2 раза, а объем рабочего слоя уменьшен на 13%.

Использование изобретения позволяет повысить стойкость футеровки шахтной печи для производства извести в 1,5 - 2 раза, снизить ее материалоемкость, увеличить рабочий объем печи и соответственно на 15 - 20% повысить ее производительность, а также обеспечивает экологическую чистоту получаемой извести. Предлагаемая футеровка имеет неограниченную область применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРИКЛАЗОШПИНЕЛЬНЫЙ ОГНЕУПОР | 1998 |

|

RU2124487C1 |

| МАГНЕЗИАЛЬНОСИЛИКАТНЫЙ ОГНЕУПОР | 2000 |

|

RU2165396C1 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2152370C2 |

| КОМБИНИРОВАННАЯ ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2018774C1 |

| Футеровка вращающейся печи | 1978 |

|

SU771445A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096386C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| ОГНЕУПОРНАЯ СМЕСЬ И СПОСОБ ЕЕ ЗАТВОРЕНИЯ | 2002 |

|

RU2211200C1 |

| КЕРАМОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2112760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

Изобретение относится к конструкции футеровки (Ф) шахтных печей, применяемых для производства извести в промышленности строительных материалов, металлургии, пищевой и химической промышленности. Задача изобретения - создание высокостойкой, экологически чистой Ф с неограниченной сферой применения, а также снижение материалоемкости Ф и повышение производительности печи путем увеличения ее рабочего объема. Ф включает выполненный порядно рабочий слой, содержащий в зонах подогрева и охлаждения кристобалитомуллитовые термостойкие изделия (КМТИ), а в зоне обжига состоящий из периклазошпинельных термостойких изделий (ПШТИ). Переходные участки рабочего слоя, примыкающие к зоне обжига выполнены с чередованием МКТИ и ПШТИ. Высота каждого участка составляет 0,1 - 0,25 высоты зоны обжига. Комбинированный теплоизоляционный слой Ф расположен между кожухом печи и рабочим слоем в зоне обжига и примыкающих к ней участков и выполнен из асбестового картона, уложенного на кожух, и волокнистого огнеупорного материала. Объем 1 м2 Ф в зоне обжига и переходных участков составляет 0,34 - 0,48 м3 при этом объем теплоизоляционного слоя в зоне обжига и переходных участках составляет соответственно 0,20 - 0,30 и 0,11 - 0,23 общего объема футеровки в зоне обжига. Соотношение объемов асбестового картона и волокнистого материала в зоне обжига 1 : 8 - 1 : 12, в переходных участках 1 : 3 - 1 : 6. Соотношение КМТИ и ПШТИ в рядах рабочего слоя переходных участков изменяется по высоте участков от 1 : 1 до 1 : 2 в направлении зоны обжига, причем высота рядов дов с соотношением 1 : 2 составляет не менее 0,5 от высоты участка. КМТИ каждого ряда перекрывает не менее 50% площади ПШТИ в смежных рядах. Изобретение позволяет повысить стойкость Ф в 1,5 - 2 раза за счет повышения стойкости всех ее зон и достижения относительной их равностойкости за счет повышения абрази- воустойчивости и термостойкости всего рабочего слоя и увеличения химустойчивости зоны обжига и переходных участков. Снижается общий объем Ф, включая объем составляющих ее слоев. Исключаются токсичные загрязнения извести. Увеличивается производительносгь печи на 15 - 20%. 1 з.п. ф-лы, 2 ил., 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Монастырев А.В., Александров А.В | |||

| Печи для производства извести | |||

| Справочник | |||

| - М.: Металлургия, 1979, с.20-22, 54,55 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Монастырев А.В | |||

| Производство извести | |||

| - М.: Стройиздат, 1972, с.48,49. | |||

Авторы

Даты

1998-05-27—Публикация

1997-08-04—Подача