Изобретение относится к огнеупорным массам и может быть использовано для футеровки тепловых агрегатов и радиационных труб горелок термических печей.

Известна огнеупорная масса, включающая 75-80 вес.% электрокорунда и 20-25 вес.% цирконового концентрата /1/.

Недостатки этой огнеупорной массы заключаются в сложности и энергоемкости технологии формования изделий из нее (формование осуществляют литьем приготовленного термопластичного шликера в формы с последующей термообработкой полученных заготовок в газовых печах при 20-1550oC в засыпке из глинозема).

Наиболее близкой к заявляемому объекту по технической сущности является огнеупорная масса, включающая электроплавленный корунд, алюмохромфосфатное связующее и α-Al2O3 дисперсностью 3-6 мкм при следующем соотношении компонентов, вес.%:

Электроплавленный корунд фракции 800-1000 мкм - 27 - 32

Электроплавленный корунд фракции 160-200 мкм - 30 - 36

Алюмохромфосфатное связующее - 8 - 9

α-Al2O3 дисперсностью 3-6 мкм - 23 - 35 /2/

Недостаток данной огнеупорной массы заключается в ее нетехнологичности при формовании изделий сложной конфигурации прессованием из-за ее низкой пластичности. Такие изделия имеют неоднородную структуру, недопрессованные и перепрессованные участки, нечеткие формы.

Изобретением ставится задача повышения пластичности огнеупорной массы для улучшения технологичности получения изделий из нее прессованием.

Это достигается тем, что огнеупорная масса, включающая электроплавленный корунд (электрокорунд) фракции 100-200 мкм, алюмохромфосфатное связующее (АХФС) и α-Al2O3 дисперсностью 3-6 мкм, дополнительно содержит муллитокорундовый порошок фракции 1000-3000 мкм, электрокорунд фракции 500-800 мкм и алюмосиликатный компонент при следующем соотношении компонентов, вес.%:

Муллитокорундовый порошок фракции 1000-3000 мкм - 3 - 8

Электрокорунд фракции 500-800 мкм - 15 - 25

Электрокорунд фракции 100-200 мкм - 33 - 40

Алюмохромфосфатное связующее - 9 - 13

α-Al2O3 дисперсностью 3-6 мкм - 10 - 18

Алюмосиликатный компонент - 15 - 25

В качестве алюмосиликатного компонента могут быть использованы, например, пирофиллит, глина, каолин, силиманит.

Технология приготовления изделий из предлагаемой огнеупорной массы заключается в следующем.

Предварительно смешивают муллитокорундовый порошок фракции 1000-3000 мкм, электрокорунд фракции 500-800 мкм и 100-200 мкм и, продолжая перемешивание смеси, в нее постепенно добавляют АХФС и перемешивают до получения однородной массы, в которую при перемешивании добавляют алюмосиликатный компонент, а затем - α -модификацию окиси алюминия дисперсностью 3-6 мкм.

Приготовленную однородную формовочную массу укладывают в форму для прессования.

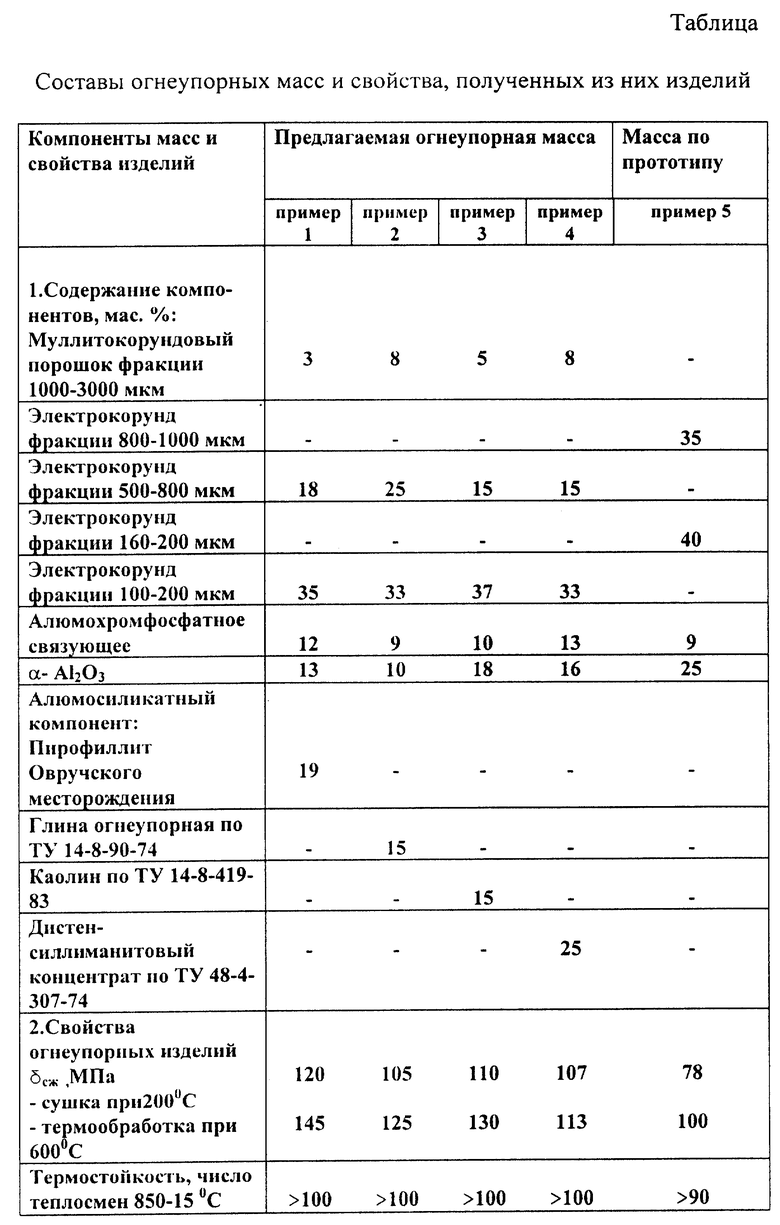

Согласно заявляемому составу по вышеописанной технологии были приготовлены огнеупорные массы с различным содержанием компонентов (примеры 1-4). Из полученных огнеупорных масс были изготовлены прессованием элементы для футеровки радиационных труб для горелок термических печей "Aichelin" при удельном давлении прессования 30-50 МПа. Полученные элементы имели четкие заданные формы и однородную структуру. Изделия подвергались испытаниям для определения предела прочности на сжатие (σсж) и термостойкости. Составы огнеупорных масс и свойства изделий, полученных из них, представлены в таблице.

Кроме того, была получена огнеупорная масса по прототипу (пример 5), из которой не удалось получить указанный выше элемент футеровки из-за ее недостаточной пластичности. Полученное изделие имело нечеткие формы, неоднородную структуру в сложных участках перехода фасонины, недопрессованные или перепрессованные участки. Состав массы по прототипу и свойства полученного изделия приведены в той же таблице.

Как видно из таблицы, изделия, полученные из огнеупорных масс предлагаемого состава, имеют термостойкость на уровне изделий, полученных из массы по прототипу, а по пределу прочности на сжатие даже превышают.

Таким образом, как показали опытные испытания, предлагаемый состав огнеупорной массы является более технологичным по сравнению с составом по прототипу за счет большей ее пластичности, изделия имеют четкие заданные формы и однородную структуру, в то время как из огнеупорной массы по прототипу не удается получить изделия удовлетворительного качества из-за недостаточной пластичности.

Источники информации

1. Огнеупоры и техническая керамика. - М.: "Металлургия", 1997, N3, с. 33.

2. Авт.свид. СССР N461077, кл. С 04 В 29/02, С 04 B 35/10 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| КАРБИДКРЕМНИЕВЫЙ БЕТОН | 2004 |

|

RU2257361C1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2354629C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| Шихта для изготовления огнеупорного композиционного материала | 1990 |

|

SU1791426A1 |

| Огнеупорная бетонная смесь | 1973 |

|

SU461077A1 |

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

Изобретение относится к огнеупорным массам и может быть использовано для футеровки тепловых агрегатов и радиационных труб горелок термических печей. Огнеупорная масса содержит электрокорунд фракции 100-200 мкм, алюмохромфосфатное связующее α-Al2O3 дисперсностью 3-6 мкм. Для повышения пластичности огнеупорная масса дополнительно содержит муллитокорундовый порошок фракции 1000-3000 мкм, электрокорунд фракции 500-800 мкм и алюмосиликатный компонент. В качестве последнего могут быть использованы, например, пирофиллит, глина, каолин, силлиманит. При этом соотношение компонентов следующее, мас. %: муллитокорундовый порошок фракции 1000-3000 мкм 3-8, электрокорунд 500-800 мкм 15-25, электрокорунд фракции 100-200 мкм 33-40, алюмохромфосфатное связующее 9-13, α-Al2O3 - дисперсностью 3-6 мкм 10-18, алюмосиликатный компонент 15-25. Изобретение позволяет повысить пластичность огнеупорной массы для улучшения технологичности получения изделий из нее прессованием. 1 табл.

Огнеупорная масса, включающая электроплавленый корунд фракции 100 - 200 мкм, алюмохромфосфатное связующее и α-Al2O3 дисперсностью 3 - 6 мкм, отличающаяся тем, что она дополнительно содержит муллитокорундовый порошок фракции 1000 - 3000 мкм, электроплавленый корунд фракции 500 - 800 мкм и алюмосиликатный компонент при следующем соотношении компонентов, мас.%:

Муллитокорундовый порошок фракции 1000 - 3000 мкм - 3 - 8

Электрокорунд фракции 500 - 800 мкм - 15 - 25

Электрокорунд фракции 100 - 200 мкм - 33 - 40

Алюмохромфосфатное связующее - 9 - 13

α-Al2O3 дисперсностью 3 - 6 мкм - 10 - 18

Алюмосиликатный компонент - 15 - 25

| Огнеупорная бетонная смесь | 1973 |

|

SU461077A1 |

| Шихта для изготовления огнеупоров | 1991 |

|

SU1807982A3 |

| Сырьевая смесь для огнеупорных материалов | 1983 |

|

SU1183488A1 |

| RU 2051877 C1, 10.01.96 | |||

| US 4440865 A, 03.04.84 | |||

| Устройство для испытания электрических машин | 1988 |

|

SU1598000A1 |

| КОЛЕСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2004 |

|

RU2274577C1 |

Авторы

Даты

2000-07-10—Публикация

1998-05-07—Подача