Изобретение относится к области обработки металлов давлением, а именно к волочильному производству, и может быть использовано при производстве прутков и проволоки прямоугольного сечения.

Известен способ волочения прямоугольных профилей в роликовой волоке со смещенными парами вертикальных и горизонтальных роликов, имеющих гладкую рабочую поверхность (Шеркунов В.Г., Штер А.А., Баричко Б.В. и др. Получение прямоугольной проволоки в роликовой волоке со смещенными парами роликов // Теория и технология прокатки: Сб. научн. тр. Челяб. политехн. ин-та. - Челябинск, 1987. - С.119-127).

Основным недостатком известного способа, выбранного в качестве аналога, является нестабильность свободного размера прямоугольного сечения проволоки, формируемого во второй по ходу волочения паре роликов. Причиной этой нестабильности является ряд факторов, а именно: отклонения размеров исходной заготовки; неравномерность механических свойств материала по длине заготовки; точность изготовления рабочих роликов; соотношение обжатий в парах роликов. Последний фактор при прочих равных условиях является определяющим при практической реализации способа.

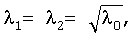

Наиболее близким к предлагаемому является способ волочения проволоки в двух и более парах роликов одним тяговым устройством (А.с. 1260056 СССР, МКИ В 21 С 1/00. Способ волочения / А.К.Григорьев, Б.Х.Шлиомензон, Н.Х.Давильбеков и др. (СССР). - № 3703339/22-02; Заявлено 22.02.84; Опубл. 30.09.86. Бюл. №.36) - прототип, согласно которому деформацию при волочении в двух парах роликов производят с одинаковыми коэффициентами вытяжки

где λ1, λ2 - коэффициенты вытяжки соответственно в первой и второй по ходу волочения парах роликов;

λ0 - суммарный коэффициент вытяжки.

Предложенное в прототипе распределение коэффициентов вытяжки является оптимальным с точки зрения достижения наименьшего усилия волочения в двух парах неприводных роликов. Однако предложенное распределение величины деформации в парах роликов не позволяет стабилизировать свободный размер получаемого профиля, то есть не устраняет недостаток, присущий способу-аналогу.

В основу изобретения положена техническая задача, заключающаяся в уменьшении нестабильности размеров поперечного сечения получаемого профиля.

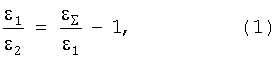

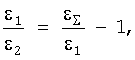

Для решения этой задачи в способе волочения прямоугольных профилей в роликовой волоке, преимущественно со смещенными по оси волочения парами роликов, имеющими гладкую рабочую поверхность, волочение ведут с соотношением относительных обжатий в парах роликов, равным

где ε1, ε2 - величина относительного обжатия металла соответственно в первой и второй парах роликов;

εΣ - суммарная величина относительного обжатия металла, обеспечивающая при заданном значении величины ε1 максимальное уширение металла во второй паре роликов,

при этом предлагается осуществлять волочение металла в интервале соотношений относительных обжатий в парах ε1/ε2=0,4...1,0.

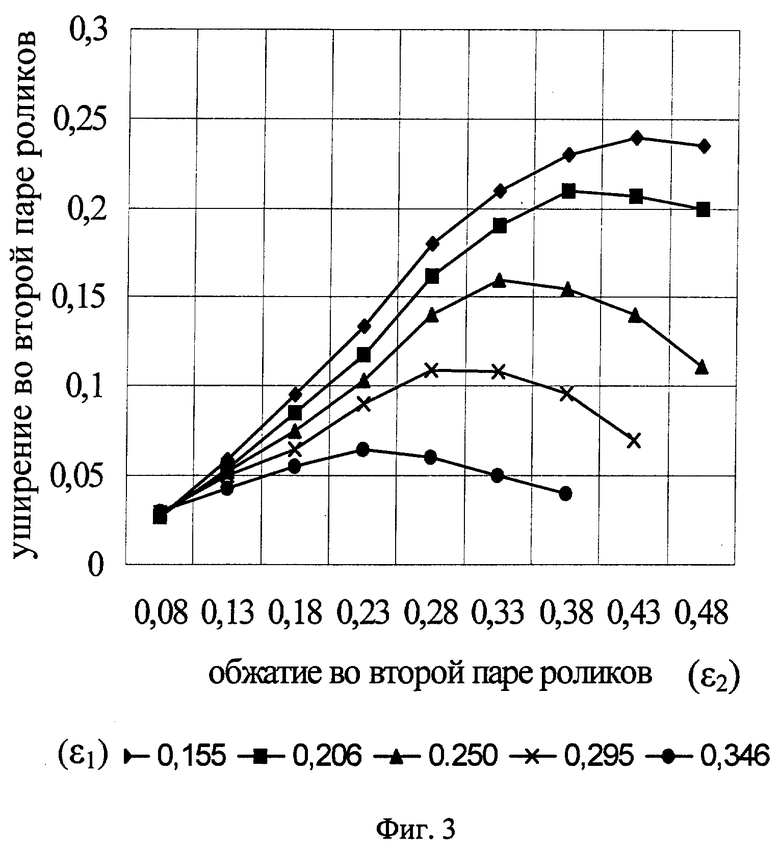

Предлагаемая зависимость между обжатиями металла в парах роликов получена в результате обработки экспериментальных данных, представленных в работе (Баричко Б.В. Оптимальные соотношения обжатий при волочении прямоугольных профилей в смещенных парах роликов / ЮУрГУ. - Челябинск. - 1999. - 11 с. - Деп. в ВИНИТИ 11.03.99, № 732. - В.99). Анализ полученных экспериментальных зависимостей величины уширения от величины обжатия во второй паре роликов показал наличие экстремумов, величина и положение которых определяются величиной обжатия металла в первой паре роликов. При реализации процесса волочения с обжатием металла в области этих экстремумов наблюдается повышение стабильности размера поперечного сечения получаемого профиля, определяемого свободным уширением металла. Увеличение величины обжатия металла в первой паре роликов приводит к уменьшению абсолютной величины экстремума уширения во второй паре и смещению последнего в направлении величины меньшего обжатия во второй паре роликов. Исследования показали, что при этом появление экстремума уширения металла во второй паре роликов всегда соответствовало определенному узкому интервалу значений суммарного обжатия металла в парах роликов, величина которого зависела от параметров процесса (материал и форма сечения заготовки, диаметр роликов, условия контактного трения). Сделанные выводы имеют физический смысл, а именно: при параболическом характере кривой уширения изменениям величины обжатия в сравнительно широком интервале значений в области экстремума кривой соответствуют незначительные изменения величины уширения, тогда как в области восходящих (или ниспадающих) участков этой кривой аналогичным интервалам изменения величины обжатия соответствуют значительно большие колебания величины уширения, которая в конечном итоге определяет свободный (неконтролируемый роликами) размер сечения готового профиля и, следовательно, его стабильность.

Увеличение соотношения деформаций в парах ε1/ε2>1,0 приводит к резкому увеличению величины продольного усилия в промежутке между очагами деформации. При этом малейшее изменение величины обжатия в любом из очагов деформации, например, из-за нестабильности размера исходной заготовки ведет к существенным изменениям величины уширения (работа волоки в режиме "утяжки" профиля).

Уменьшение соотношения деформаций в парах ε1/ε2<0,4 приводит к снижению величины продольного усилия в деформируемом материале, создаваемого первой парой роликов по отношению ко второй паре роликов, что, в свою очередь, ведет к потере устойчивого положения промежуточного сечения металла в очаге деформации, образованном второй парой роликов.

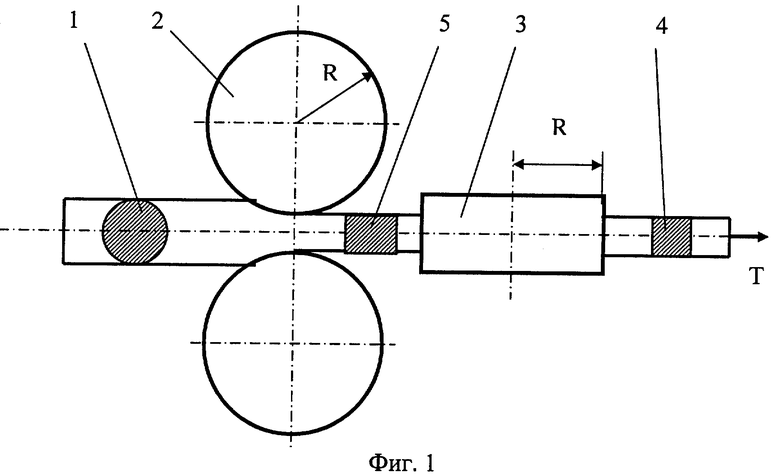

Заявляемое техническое решение поясняется чертежами, где на фиг.1 приведена схема процесса волочения, на фиг.2 - схема калибровки металла, на фиг.3 - графики изменения величины относительного уширения при изменении величины относительного обжатия для второй по ходу волочения пары роликов при различных значениях величины обжатия металла в первой паре роликов при волочении проволоки из стали 65Г.

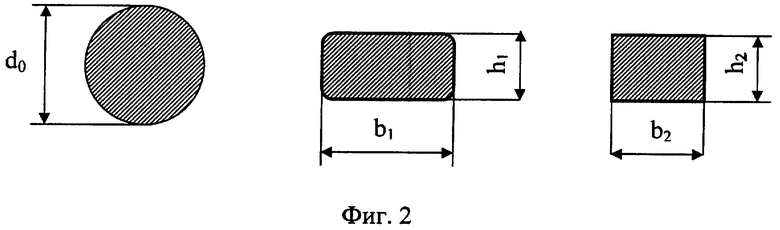

Предлагаемый способ осуществляют следующим образом. После проведения операций подготовки поверхности и острения переднего конца исходную заготовку 1 (фиг.1), например круглого поперечного сечения диаметром d0 (фиг.2), последовательно пропускают между горизонтальными 2 и вертикальными 3 роликами волоки и захватывают тянущим устройством волочильного стана (условно не показано). Ролики 2 заранее устанавливают с зазором, обеспечивающим получение промежуточного профиля 4 с размерами сечения h1×b1 (фиг.2), а ролики 3 - с зазором, обеспечивающим получение заданного профиля 5 с размерами h2×b2 (фиг.2). Величину зазора для первой по ходу волочения пары роликов определяют исходя из предлагаемого данным техническим решением соотношения значений частных деформаций в парах роликов ε1/ε2. В свою очередь, величину суммарной деформации ε∑ заранее определяют для конкретных условий реализации технологического процесса (материал и форма поперечного сечения заготовки, диаметр роликов и др.) по методике, изложенной в работе (Баричко Б.В. Оптимальные соотношения обжатий при волочении прямоугольных профилей в смещенных парах роликов / ЮУрГУ. - Челябинск. - 1999. - 11 с. - Деп. в ВИНИТИ 11.03.99, № 732. - В.99). После осуществления указанных операций производят волочение металла в роликовой волоке на заданный профилеразмер сечения 5 посредством приложения тянущего усилия Т к переднему концу заготовки.

Пример реализации предлагаемого способа.

В случае волочения заготовки круглого сечения из стали 65Г в некалиброванных роликах с диаметром 180 мм суммарная величина относительного обжатия металла составляет εΣ=0,46...0,53. Эта величина была получена статистической обработкой экспериментальных данных, представленных в виде графиков зависимости величины уширения металла во второй паре роликов от величины обжатия металла в этой паре роликов при различных значениях величины обжатия металла в первой паре роликов (фиг.3). Интервал варьирования соотношения обжатий в парах согласно предлагаемому техническому решению составляет ε1/ε2=0,4...1,0. Приняв за основу средние значения суммарной величины относительного обжатия металла εΣ=0,495 и величины соотношения деформаций ε1/ε2=0,7, согласно выражению (1) получим:

ε1=0,291; ε2=0,204.

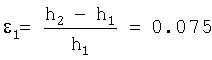

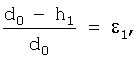

Положим, требуется получить профиль сечения квадратной проволоки с размером стороны 2,0 мм (распространенное сечение проволоки для изготовления пружинных шайб). Зазор между роликами второй пары определяется размерами одной из сторон готового квадратного сечения и составит (фиг.2) b2=2,0 мм. Относительное уширение металла определяем по графику на фиг.3, при этом выбираем ближайшее к расчетному значение величины обжатия металла в первой паре роликов - ε1=0,295. Величина относительного обжатия в первой паре роликов равна  . С учетом известного размера ширины готового профиля h2=2,0 мм зазор между роликами первой пары составит h1=1,86 мм. При заданных режимах деформации в парах роликов получение требуемого готового профиля обеспечивает только один конкретный размер исходной заготовки круглого сечения, который может быть определен исходя из выбранной величины относительного обжатия в первой паре роликов:

. С учетом известного размера ширины готового профиля h2=2,0 мм зазор между роликами первой пары составит h1=1,86 мм. При заданных режимах деформации в парах роликов получение требуемого готового профиля обеспечивает только один конкретный размер исходной заготовки круглого сечения, который может быть определен исходя из выбранной величины относительного обжатия в первой паре роликов:

откуда находим диаметр исходной заготовки d0=2,62 мм.

Предложенный способ был реализован для получения стальной проволоки прямоугольного сечения размерами 4,50×6,0 мм в условиях ТКЦ ОАО "Златоустовский металлургический комбинат" (Выдрин А.В., Штер А.А., Попов Ю.Н., Баричко Б.В. Повышение эффективности процессов волочения в роликовых волоках // Сб. трудов V конгресса прокатчиков. - М.: Черметинформация. - 2004. - С.385-387).

Предельные отклонения размеров сечения проволоки согласно техническим условиям не должны были превышать ±0,05 мм. Разработка режимов волочения сводилась к определению требуемого сечения исходной заготовки. Промышленные испытания, проведенные на однократном волочильном стане ВСМ - 1/650 с роликовой волокой ВР-2/2.180 (номинальный диаметр роликов - 180 мм), показали, что при получении требуемых сечений за один проход наблюдалось превышение требуемых предельных отклонений размеров сечений. Например, проволоку сечением 4,50×6,0 мм первоначально получали в один проход из заготовки круглого сечения ⊘7,0 мм с суммарной вытяжкой в двух очагах деформации λΣ=1,51, так как меньшее сечение заготовки не обеспечивало требуемых радиусов закруглений готового профиля. При этом отклонения размеров получаемого сечения составляли  . Анализ режимов обжатий в парах роликов показал, что в данном случае величина обжатий в парах роликов не соответствует заявляемому в предлагаемом способе интервалу оптимальных обжатий. Согласно предлагаемого способа волочения было реализовано получение проволоки в два прохода с заготовки большего сечения по маршруту

. Анализ режимов обжатий в парах роликов показал, что в данном случае величина обжатий в парах роликов не соответствует заявляемому в предлагаемом способе интервалу оптимальных обжатий. Согласно предлагаемого способа волочения было реализовано получение проволоки в два прохода с заготовки большего сечения по маршруту

⊘7,60 мм → 5,60×6,45 мм → 4,50×6,0 мм

В последнем случае точность получаемого прямоугольного сечения составила  , что соответствовало ТУ и позволило сдать всю промышленную партию объемом 1,2 т.

, что соответствовало ТУ и позволило сдать всю промышленную партию объемом 1,2 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для волочения квадратной проволоки в роликовой волоке из круглой заготовки | 2021 |

|

RU2761840C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ В РОЛИКОВЫХ ВОЛОКАХ | 2007 |

|

RU2329884C1 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054981C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ | 1992 |

|

RU2040987C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| Способ изготовления биметаллических шин преимущественно прямоугольного сечения из круглого алюмомедного прутка | 1986 |

|

SU1437123A1 |

Способ предназначен для уменьшения нестабильности размеров поперечного сечения профиля при производстве волочением прутков прямоугольного сечения. Волочение производят в роликовой волоке со смещенными по оси волочения парами роликов, имеющих гладкую рабочую поверхность. Соблюдением соотношения относительных обжатий в парах роликов, регламентированного математической зависимостью, в диапазоне 0,4...1,0 достигаются значительные колебания свободного уширения. Уменьшение нестабильности размеров поперечного сечения профиля возможно за счет исключения работы волоки в режиме «утяжки» профиля. 3 ил.

Способ волочения прямоугольных профилей в роликовой волоке, преимущественно со смещенными по оси волочения парами роликов, имеющих гладкую рабочую поверхность, отличающийся тем, что волочение ведут с соотношением относительных обжатий в парах роликов, равным

где ε1, ε2 - величина относительного обжатия металла соответственно в первой и второй парах роликов;

εΣ - суммарная величина относительного обжатия металла, обеспечивающая при заданном значении величины ε1 максимальное уширение металла во второй паре роликов,

при этом интервал варьирования соотношения относительных обжатий в парах составляет ε1/ε2=0,4...1,0.

| Способ волочения | 1984 |

|

SU1260056A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 1994 |

|

RU2074547C1 |

| Зажимной челнок | 1976 |

|

SU578381A1 |

Авторы

Даты

2007-04-20—Публикация

2005-12-12—Подача