Изобретение относится к области обработки металлов давлением, конкретно к волочильному и прокатному производствам, и может быть использовано при производстве прутков и проволоки различного, преимущественно круглого, сечения с использованием роликовых волок или прокатных клетей.

Известен способ волочения, предусматривающий получение проволоки круглого сечения путем деформации исходной заготовки в волоках со смещенными по оси волочения парами горизонтальных и вертикальных роликов, ручьи которых образуют соответственно овальный и круглый калибры (Красавин Б.Н., Бояршинов М.И., Поляков М.Г. Использование роликовых волок за рубежом. Серия 9: Метизное производство. Информация № 2. - М.: ЦНИИЧермет. - 1971. - C.11-16) - [1]. Данный способ волочения используется, например, для калибровки горячекатаной проволоки (катанки) как черновая операция, проводимая перед традиционным волочением проволоки в монолитных волоках. Способ позволяет повысить эффективность технологического процесса за счет уменьшения затрат на изготовление рабочего инструмента, технологическую смазку и подготовку поверхности заготовки перед волочением. Существенным недостатком, ограничивающим более широкое применение этого способа, является сложность его использования при многопроходном волочении, поскольку получение конкретного размера проволоки требует изготовления соответствующего комплекта рабочих роликов, включающего четыре ролика, а при непрерывном многопроходном волочении требуется наличие парка роликовых волок, по меньшей мере, равного количеству проходов на маршруте. При этом существенно увеличиваются расходы на изготовление рабочего инструмента, а из-за потерь времени на настройку и замену волок снижается производительность процесса.

Другим известным вариантом роликового волочения проволоки круглого сечения является способ, предусматривающий на предварительном этапе использование системы калибров «овал-овал», при этом последний проход осуществляется по схеме «овал - круг» (Гулько В.И., Войцеховский В.А., Григорьев А.К. Производство профилей и проволоки в роликовых волоках. - Ижевск: Удмуртия, 1989. - С.67). Однако внедрение такой калибровки сопряжено с рядом трудностей, связанных в первую очередь с неприспособленностью существующего волочильного оборудования к работе с промежуточным овальным сечением проволоки.

При обработке малопластичных материалов используют также способ получения профилей круглого сечения, предусматривающий предварительную деформацию круглого сечения заготовки в многовалковых калибрах в виде стрельчатого квадрата, с окончательной деформацией в круглом многовалковом калибре (Поляков М.Г., Никифоров Б.А., Гун Г.С. Деформация металла в многовалковых калибрах. - М.: Металлургия, 1979. - С.87-88). Реализация данного способа требует большого парка рабочего инструмента, так как для получения каждого переходного сечения требуется конкретный многовалковый калибр, образованный четырьмя валками (в случае волочения - роликами), изготовление и настройка которых сопряжена с существенными затратами.

Известен также способ волочения, являющийся ближайшим аналогом и предусматривающий многопроходное получение проволоки круглого сечения в роликовых волоках со смещенными парами роликов в два этапа (Выдрин А.В., Штер А.А., Попов Ю.Н., Баричко Б.В. Повышение эффективности процессов волочения в роликовых волоках. // Труды пятого конгресса прокатчиков. - М.: Черметинжиниринг. - 2004. - С.385-387) - [2]. Согласно этому способу на первом этапе в несколько проходов производится деформация исходной заготовки на гладкой бочке (бескалибровое волочение) с получением в каждом проходе проволоки квадратного сечения, после чего, на втором этапе, предчистовое квадратное сечение проволоки деформируется по схеме «овал-круг» в проволоку круглого сечения. Получение промежуточных квадратных сечений обеспечивается одним комплектом некалиброванных роликов за счет последовательного (от прохода к проходу) изменения технологических зазоров между ними. Данный способ волочения обеспечивает повышение эффективности технологического процесса, поскольку для получения готового круглого сечения проволоки требуется всего две роликовых волоки: одна с комплектом некалиброванных роликов, а другая - с комплектом роликов, профилированных по схеме «овал-круг».

Рассмотренное техническое решение обладает рядом недостатков, ограничивающих его эффективное использование. Получение переходного сечения проволоки в виде квадрата при многократном волочении в вершинах сечения связано с образованием острых кромок. Эти кромки являются концентраторами напряжений и, как правило, местом образования трещин. Это обстоятельство делает невозможным обработку малопластичных металлов, биметаллов и композиционных материалов, склонных к трещинообразованию или расслоению и требующих плавных очертаний переходного сечения при деформации, то есть ограничивает круг обрабатываемых материалов. Кроме того, острые кромки переходного сечения являются причиной закатов при последующем волочении по схеме «овал-круг», затрудняют скольжение проволоки по коническому участку волочильного барабана (в случае использования конусных барабанов) и способствуют быстрому изнашиванию волочильного барабана. Другой существенный недостаток известного способа заключается в том, что квадратная форма переходного сечения не выгодна при переходе к волочению по схеме «овал-круг» ввиду существенной неравномерности деформации и отсутствия центрирования квадратного сечения в овальном калибре. Следствием этого недостатка является снижение точности получаемой проволоки круглого сечения. Кроме того, схема деформации «квадратная заготовка - овальный калибр» характеризуется повышенным износом роликов с ручьями овальной формы.

В основу изобретения положена техническая задача устранения указанных недостатков, а именно расширение технологических возможностей известного способа волочения в роликовых волоках и повышение качества получаемой проволоки.

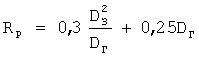

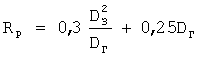

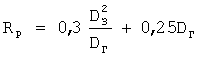

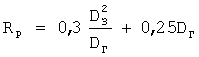

Для этого в известном способе волочения проволоки в роликовых волоках, включающем предварительную деформацию заготовки в несколько проходов вертикальными и горизонтальными роликами с получением в каждом проходе переходного квадратного сечения проволоки, обеспечиваемого изменением зазора между роликами, и окончательное формирование круглого сечения проволоки по схеме «овал-круг», предварительную деформацию заготовки осуществляют роликами с ручьями овальной формы, выполненными с глубиной вреза ручья НР=0,5DГ и радиусом, равным

где DЗ - диаметр исходной заготовки; DГ - диаметр готовой проволоки.

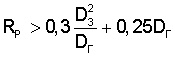

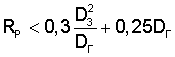

Величина глубины вреза и радиус ручья овального калибра определяют форму получаемого стрельчатого квадратного сечения и имеют оптимальную величину, определяемую соотношениями

и НР=0,5DГ

и НР=0,5DГ

Выполнение ручья овального калибра радиусом  повышает вероятность образования острых кромок при вершинах квадратного сечения, получаемого на этапе предварительной деформации, что явно нежелательно. Выполнение ручья овального калибра радиусом

повышает вероятность образования острых кромок при вершинах квадратного сечения, получаемого на этапе предварительной деформации, что явно нежелательно. Выполнение ручья овального калибра радиусом  может привести к переполнению овального калибра, то есть появлению закатов на поверхности проволоки.

может привести к переполнению овального калибра, то есть появлению закатов на поверхности проволоки.

Выполнение глубины вреза ручья величиной НР>0,5DГ не обеспечивает получение требуемого расчетного сечения предчистового стрельчатого квадрата, а выполнение глубины вреза ручья величиной НР<0,5DГ приводит к переполнению овального калибра, что влечет за собой появление закатов на поверхности проволоки.

Применение в качестве промежуточного сечения стрельчатого квадрата при бескалибровом волочении на этапе предварительной деформации позволяет избежать образования острых кромок при вершинах промежуточного сечения проволоки, что в свою очередь обеспечивает повышение качества получаемой проволоки круглого сечения (из-за отсутствия закатов на поверхности металла) и расширяет марочный сортамент продукции (за счет снижения вероятности появления трещин в местах образования острых кромок промежуточного сечения проволоки и возможности обработки малопластичных, склонных к трещинообразованию металлов и сплавов). Кроме того, скругление сторон квадратного сечения, получаемого на этапе предварительной деформации, снижает неравномерность деформации по схеме «овал-круг» на втором этапе технологического процесса, что способствует повышению точности получаемого круглого сечения проволоки, то есть ее качества, и увеличению ресурса работы роликов с овальным калибром в чистовом переходе.

Предлагаемый способ позволяет стабилизировать положение проволоки в очаге деформации (центрирует профиль на бочке ролика) и уменьшает вероятность поперечного (по длине бочки роликов) перемещения металла, что было характерно для известного способа волочения [2] и требовало дополнительных затрат для устранения этого явления (использование ящичных калибров, создание противонатяжения, изменение конструкции направляющей арматуры).

К достоинствам предлагаемого способа следует также отнести возможность его реализации в реверсивном режиме, что позволяет сократить затраты рабочего времени на подготовку и заправку проволоки в волочильной машину, а также установку и съем бунтов при однократном волочении.

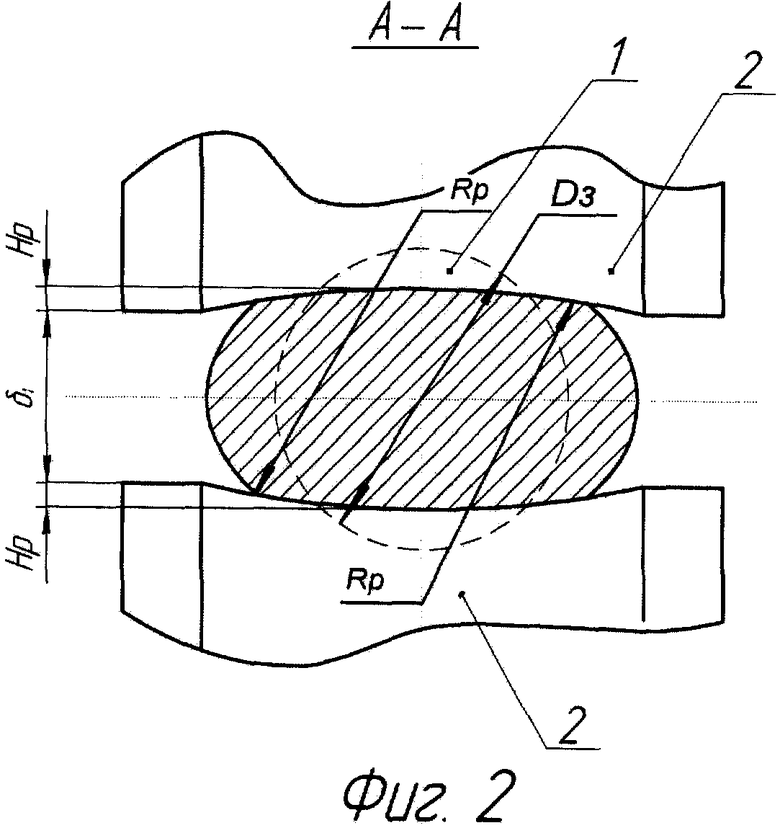

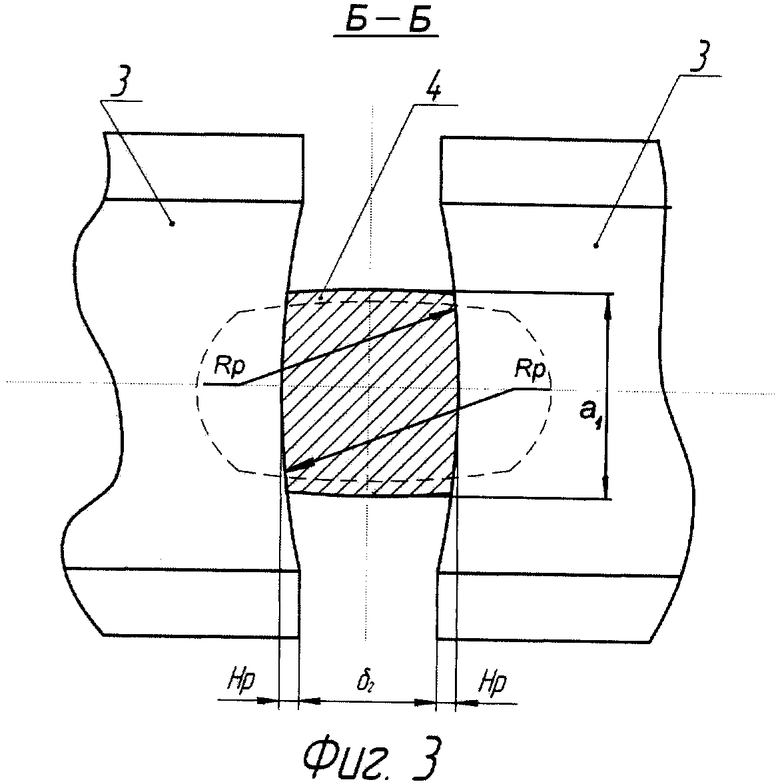

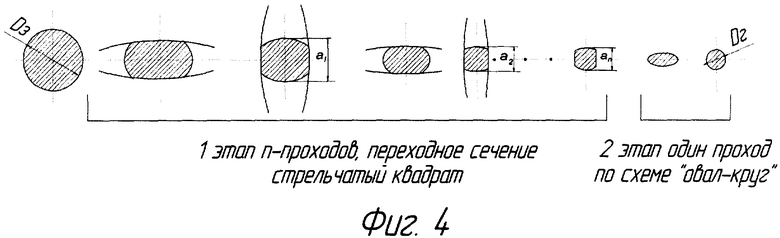

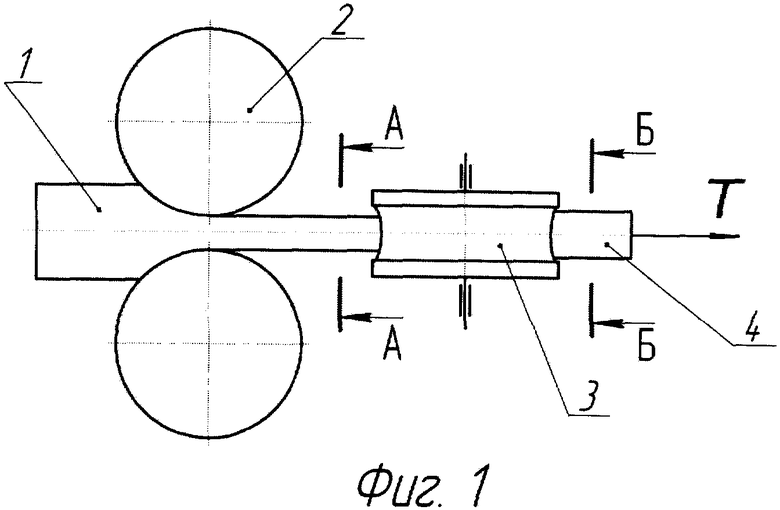

Заявляемое техническое решение поясняется чертежами, где на фиг.1 приведена схема этапа предварительной деформации по предлагаемому способу волочения в роликовых волоках, на фиг.2 - разрез А-А на фиг.1, на фиг.3 - разрез Б-Б на фиг.1, на фиг.4 - общая технологическая схема предлагаемого способа волочения в роликовых волоках.

Предлагаемый способ осуществляется следующим образом. Передний конец исходной заготовки 1 (фиг.1), например, круглого сечения подвергают острению, пропускают последовательно через пространство, образованное овальными ручьями горизонтальных 2 (фиг.2) и вертикальных 3 (фиг.3) роликов и захватывают тянущим устройством. Посредством приложения к переднему концу тянущего усилия Т заготовку 1 протягивают через две пары роликов с получением выходящего из волоки сечения металла в виде стрельчатого квадрата 4 (фиг.3) со сторонами размерами а1. Две стороны, формируемые ручьями вертикальных роликов 3, выполнены радиусом  . Две другие стороны квадратного сечения 4 предварительно сформированы ручьями горизонтальных роликов 2, которые также выполнены радиусом RP. Получение квадратного сечения проволоки обеспечивается определенной величиной рабочих зазоров δ1 и δ2 между роликами.

. Две другие стороны квадратного сечения 4 предварительно сформированы ручьями горизонтальных роликов 2, которые также выполнены радиусом RP. Получение квадратного сечения проволоки обеспечивается определенной величиной рабочих зазоров δ1 и δ2 между роликами.

После окончания волочения зазоры δ1 и δ2 между роликами уменьшают и подвергают полученное промежуточное сечение проволоки в виде стрельчатого квадрата а1×а2 волочению на меньший размер стрельчатого квадрата a2×а2 (фиг.4).

Описанные операции повторяют до получения проволоки с расчетным сечением предчистового стрельчатого квадрата an×an, осуществляя таким образом предварительную деформацию заготовки в n проходов (фиг.4). После этого выполняют окончательную деформацию предчистового стрельчатого квадратного сечения размерами аn×an по схеме «овал-круг» за один проход (фиг.4), получая в результате проволоку круглого сечения диаметром DГ. Указанные операции предварительной и окончательной деформации могут выполняться одновременно, например, в случае реализации способа на машине многократного волочения проволоки.

Пример реализации предлагаемого способа.

Стандартный маршрут волочения проволоки диаметром 2,0 мм из катанки титановых сплавов ВТ1-0, ВТ16 диаметром 6,5 мм с использованием роликовой волоки ВР-2/2.125 (условный диаметр роликов - 125 мм), разработанный для участка волочения ОАО «Верхне-Салдинское металлургическое производственное объединение», выглядит следующим образом

⊘6,5 мм → ⊘6 мм → ⊘5,5 мм → ⊘5 мм* → ⊘4,5 мм → ⊘4,1 мм →

→ ⊘3,7 мм* → ⊘3,3 мм → ⊘3 мм* → ⊘2,7 мм → ⊘2,5 мм* →

→ ⊘2,2 мм → ⊘2 мм.

Маршрут содержит 12 проходов. При волочении сплава ВТ1-0 отжиг не предусмотрен, а при волочении сплава ВТ16 отжиг для снятия наклепа производится после третьего, шестого, восьмого и десятого проходов - на схеме помечены индексом (*). Парк инструмента включает 48 роликов (один комплект). При реализации данного маршрута предусмотрено использование схемы калибровки роликов «овал-круг», то есть, по существу, использование способа [1]. Проектная производительность - 24,5 тонны готовой проволоки в год.

Для интенсификации процесса был предложен вариант маршрута волочения, предусматривающий предварительную деформацию заготовки с использованием бескалибрового волочения согласно способу [2], при этом переходные сечения проволоки имели форму квадрата. Маршрут волочения был ориентирован на описанные выше комплекс оборудования и исходную заготовку, и выглядел следующим образом:

- 1 этап (черновое волочение в смещенных парах гладких роликов):

⊘6,5 мм → 5,0×5,0 мм* → 4,2×4,2 мм* → 3,7×3,7 мм* →

→ 3,3×3,3 мм* → 2,9×2,9 мм* → 2,6×2,6 мм* → 2,3×2,3 мм* →

→ 2,0×2,0 мм*.

- 2 этап (волочение по схеме калибровки «овал-круг»):

2,0×2,0 мм → 02,0 мм.

Данный маршрут содержит восемь черновых и один чистовой проход. Сплав ВТ 1-0 волочили без отжига, сплав ВТ 16 - с отжигом после каждого прохода. Для реализации маршрута потребовалось восемь роликов (четыре - с гладкой бочкой, два - с ручьями овальной формы, два - с ручьями круглой формы). Получение переходных сечений проволоки квадратного сечения осуществлялось на одном комплекте роликов путем изменения зазоров между ними. Расчетная производительность - 38 тонн готовой проволоки в год. При промышленном опробовании этого способа при волочении сплава ВТ1-0 выявился существенный недостаток - появление закатов на готовой проволоке, при этом отклонения размеров сечения составляли ±0,05 мм. При волочении сплава ВТ16 наблюдалось интенсивное образование трещин на кромках переходного сечения, что приводило к массовым обрывам проволоки на стадии предварительной деформации и, в конечном итоге, не позволило получить готовое сечение проволоки диаметром ⊘2,0 мм. Таким образом, указанные выше недостатки не позволили реализовать известный способ волочения для сплава ВТ16 и не обеспечили качество готовой проволоки при волочении сплава ВТ1-0 в реальных производственных условиях.

Для проверки предлагаемого способа волочения разработан и опробован маршрут волочения, предусматривающий черновое волочение заготовки в роликах с ручьями овальной формы. При этом переходные сечения проволоки имели форму стрельчатого квадрата (СК).

- 1 этап: ⊘6,5 мм → СК (5,3×5,3) мм → СК (4,5×4,5) мм* →

→ СК (3,9×3,9) мм → СК (3,4×3,4) мм* → СК (3,05×3,05) мм* →

→ СК (2,8×2,8) мм* → CK (2,5×2,5) мм* → СК (2,3×2,3) мм* →

→ СК (2,1×2,1) мм*.

- 2 этап (волочение по схеме калибровки «овал-круг»):

СК (2,1×2,1) мм → ⊘2,0 мм.

Технология, базирующаяся на предлагаемом способе волочения, предусматривает девять черновых и один чистовой проход. Сплав ВТ1-0 волочили без отжига, сплав ВТ16 - с семью отжигами (помечены *) на этапе предварительной деформации. Расчетная производительность - 35 тонн готовой проволоки в год. Технология была опробована, использовалась на участке волочения ОАО «Верхне-Салдинское металлургическое производственное объединение». Заготовка диаметром 6,5 мм из сплавов ВТ1-0 и ВТ16 деформировалась в роликовой волоке ВР-2/2.125 в конечное сечение проволоки диаметром 2,0 мм. Радиус овального ручья роликов на этапе предварительной деформации составлял 6,85 мм, глубина вреза ручья - 1,0 мм. Минимально требуемый парк роликов для обеспечения технологии - 8 роликов. Объем опытной партии составил 150 кг.

Предлагаемый способ волочения обеспечил получение готовой проволоки из сплава ВТ16, то есть расширение технологических возможностей известного способа, выбранного в качестве ближайшего аналога. В пользу нового способа свидетельствует факт, что качество полученной проволоки из сплава ВТ1-0 существенно возросло: трещины и закаты отсутствовали, а точность получаемого сечения повысилась. Так, предельные отклонения размеров готовой проволоки диаметром 2,0 мм не превышали ±0,04 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения круглых профилей | 1986 |

|

SU1424901A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2350410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВОЙ ПРУЖИНЫ, ВИНТОВАЯ ПРУЖИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2739737C1 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ В РОЛИКОВОЙ ВОЛОКЕ | 2005 |

|

RU2297293C1 |

| Способ изготовления арматурной проволоки | 1989 |

|

SU1720768A1 |

| Роликовая волока | 1980 |

|

SU884783A1 |

| Способ изготовления пластически обжатых проволочных витых изделий и устройство для его осуществления | 2019 |

|

RU2742419C1 |

| СПОСОБ НАНЕСЕНИЯ ТРЕХСТОРОННЕГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ НА ПОВЕРХНОСТЬ ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2496592C2 |

Изобретение предназначено для расширения технологических возможностей и повышения качества проволоки при производстве прутков и проволоки различного, преимущественно круглого, сечения с использованием роликовых волок или прокатных клетей. Способ включает предварительную деформацию заготовки в несколько проходов вертикальными и горизонтальными роликами с получением в каждом проходе переходного квадратного сечения проволоки, достигаемого изменением зазора между роликами. Окончательное формирование круглого сечения проволоки осуществляют по схеме «овал-круг». Задача решается за счет того, что предварительную деформацию заготовки осуществляют роликами с ручьями овальной формы, выполненными с регламентированными глубиной вреза и радиусом ручья, при этом переходное сечение проволоки имеет форму стрельчатого квадрата. 4 ил.

Способ волочения проволоки в роликовых волоках, включающий предварительную деформацию заготовки в несколько проходов вертикальными и горизонтальными роликами, посредством изменения зазора между ними, с получением в каждом проходе проволоки переходного квадратного сечения, и окончательное формирование проволоки круглого сечения по схеме «овал-круг», отличающийся тем, что предварительную деформацию заготовки осуществляют роликами с ручьями овальной формы, выполненными с глубиной вреза ручья Hp=0,5DГ и радиусом ручья, равным  , где DЗ - диаметр исходной заготовки; DГ - диаметр готовой проволоки.

, где DЗ - диаметр исходной заготовки; DГ - диаметр готовой проволоки.

| ВЫДРИН А.В | |||

| и др | |||

| Повышение эффективности процессов волочения в роликовых волоках | |||

| - М.: Черметинжиниринг, 2004, с.385-387 | |||

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| JP 600400603 A, 04.03.1985. | |||

Авторы

Даты

2008-07-27—Публикация

2007-01-09—Подача