Изобретения относятся к технологии судового машиностроения, а именно к технологии производства судовых энергетических установок.

Известны деформационные способы крепления труб в отверстиях трубной решетки теплообменников, включающие операции установки трубы в отверстие трубной решетки и развальцовку трубы в трубной решетке, причем перед проведением развальцовки проводят дополнительные операции: либо покрывают концы трубы материалом, коэффициент линейного расширения которого больше, чем коэффициент линейного расширения материала труб [1], либо размещают в трубе втулку из материала, коэффициент линейного расширения которого больше коэффициента линейного расширения материала трубы [2].

Использование материала, коэффициент линейного расширения которого больше, чем коэффициент линейного расширения материала труб, приводит к удорожанию способа, во-первых, из-за стоимости этого материала, во-вторых, требуется вести обработку при температурах в два раза выше, чем в заявляемом изобретении, что приводит к значительному расходу электроэнергии. Кроме того, необходимость удаления втулки после развальцовки ведет к усложнению технологичности способа.

Известен способ закрепления трубы в отверстии трубной решетки теплообменного аппарата, включающий операции установки трубы в отверстии трубной решетки и развальцовку с помощью объемно-расширяющейся оправки [3]. Данному способу также присущи недостатки вышеуказанных способов.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ закрепления трубы в отверстии трубной решетки теплообменного аппарата путем пластической деформации концов трубы с помощью объемно-расширяемой оправки, устанавливаемой внутрь трубы, воздействия на оправку газовой средой и последующего ее удаления [4].

Однако в указанном способе развальцовку ведут с помощью объемно-расширяемой оправки, которую изготавливают из дорогостоящих металлов (ниобия, циркония), устанавливают ее внутрь трубы, а затем удаляют окислением оправки в воздушной среде при температуре 1000-1200oC. Все это приводит к усложнению технологического процесса, что неминуемо увеличивает трудоемкость и себестоимость теплообменного аппарата. Кроме того, способ не обеспечивает достаточного качества соединения между трубой и трубной решеткой.

Перед изобретением ставилась задача улучшить качество соединения между трубой и трубной решеткой за счет увеличения диаметра трубы в процессе развальцовки и повысить технологичность процесса.

Поставленная задача решается тем, что в известном способе закрепления трубы в отверстии трубной решетки, включающем операции установки труб в отверстии трубной решетки и развальцовку с использованием объемно-расширяющегося свойства материала, особенностью является использование трубы, изготовленной из термообработанной стали мартенситного класса с остаточным аустенитом, а развальцовку производят путем нагрева концов трубы в масляной среде при температуре 225-230oC в течение 1 - 6 ч.

В целях экономии исходного материала для изготовления трубы предлагается другой вариант осуществления изобретения, а именно использование трубы не полностью изготовленной из термообработанной стали мартенситного класса с остаточным аустенитом, а только втулки из этой стали, а сама труба изготавливается из материалов, обычно используемых для изготовления труб судовых теплообменников. Втулку при этом устанавливают в отверстие трубной решетки, а затем в нее вставляют трубу. После этого развальцовку производят путем нагрева втулки и концов трубы в масляной среде при температуре 225-230oC в течение 1 - 6 ч.

Для реализации предлагаемых изобретений могут быть использованы стали мартенситного класса с содержанием остаточного аустенита 7-18% типа ХВГ, ШХ15, Р18, 18 ХГНИМА и другие.

Развальцовка конца трубы или втулки, изготовленных из стали мартенситного класса с остаточным аустенитом, в масляной среде при температуре 225-230oC приводит к значительному снижению температуры процесса и является технологически рациональным и экономически эффективным. Осуществление способа при температуре ниже 225oC не обеспечивает полного перехода остаточного аустенита, содержащегося в стали, в мартенсит с увеличенной кристаллической решеткой, а при температуре выше 230oC идет разрушение решетки аустенита, что приводит к ухудшению прочности и герметичности соединения между трубой и трубной решеткой.

Развальцовку ведут в течение 1 - 6 ч в зависимости от диаметра трубы, используемой в трубной решетке. Экспериментально установлено, что 1 ч - это минимально необходимое время для перехода остаточного аустенита в мартенсит с увеличенной кристаллической решеткой, а при проведении процесса развальцовки более 6 ч не наблюдается изменения размеров диаметра трубы. Как правило, соединение труб с трубной решеткой удовлетворяет критериям герметичности и прочности, если приращение диаметра трубы в процессе развальцовки составляет больше 10 мкм.

Проведенный заявителем анализ уровня техники и выявление источников, содержащих сведения об аналогах заявляемых изобретений, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, идентичными всем существенным признакам заявляемых изобретений. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемых способах, изложенных в формуле изобретения.

Следовательно, изобретение соответствует критерию "новизна".

Отличительные от прототипа признаки: использование труб или втулки из сталей мартенситного класса с остаточным содержанием аустенита и проведение процесса развальцовки в масляной среде при температуре 225-230oC в течение 1 - 6 ч, не обнаружены в просмотренных заявителем источниках информации. Это позволяет сделать вывод о том, что изобретение соответствует критерию "изобретательский уровень".

Способ осуществляют следующим образом.

Для доказательства реализации указанного способа в части увеличения диаметра труб первоначально были проведены следующие модельные эксперименты.

Пример 1. Из стали ХВГ изготавливают десять стержней диаметром 12 мм, длиной 75 мм, которые после термообработки помещают в ванну с авиационным маслом МС-20, нагретую до температуры 225oC, и выдерживают в ней в течение 6 ч. Затем охлаждают до комнатной температуры, извлекают стержни из ванны и измеряют диаметр. Приращение диаметра составило от 5,5 до 16,3 мкм.

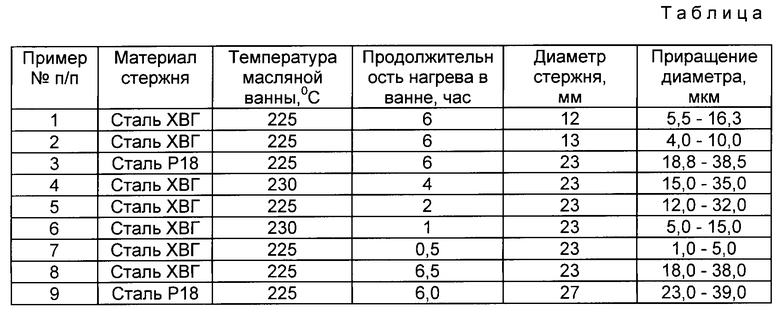

Примеры 2-9 выполняются аналогично примеру 1, только изменяются условия проведения способа. Условия проведения процесса и результаты представлены в таблице.

Как видно из результатов, приведенных в таблице, наилучшими условиями проведения процесса развальцовки, которые обеспечивают приращение диаметра стержня больше 10 мкм, что должно обеспечить качественное соединение трубы или втулки и трубы с трубной решеткой, являются: проведение способа в масляной среде при температуре 225-230oC в течение 1 - 6 ч (см. примеры 1 - 6, 9).

Пример 10. В отверстия трубной решетки диаметром 23 мм помещают термообработанные концы труб (из стали ХВГ), обточенные до размера внешнего диаметра трубы 23 мм, затем решетку с трубами помещают в ванну с авиационным маслом (МС-20) и производят нагрев при температуре 225oC в течение 4 ч с последующим остыванием до комнатной температуры. Диаметр трубы увеличивается на 25 мкм, что и обеспечивает прочное закрепление трубы в отверстии трубной решетки.

Пример 11. В отверстия трубной решетки диаметром 33 мм помещают втулку из стали ХВГ с внешним диаметром 33 мм и внутренним 23 мм, затем во втулку вставляют термообработанный конец трубы (труба изготовлена из стали 45) с диаметром 23 мм, затем решетку с втулкой и трубой помещают в ванну с авиационным маслом (МС-20) и производят нагрев при температуре 230oC в течение 6 ч с последующим остыванием до комнатной температуры. В результате происходит увеличение наружного диаметра втулки и уменьшение внутреннего диаметра в пределах 20 - 30 мкм, что и обеспечивает прочное закрепление трубы в отверстии втулки и втулки в отверстии трубной решетки.

Вышеописанные примеры доказывают, что заявляемые изобретения соответствуют критерию "промышленная применимость".

Предлагаемые способы закрепления трубы в отверстии трубной решетки обеспечивают качественное и прочное закрепление труб и при этом являются более технологичными и менее дорогостоящими по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАТОР | 1998 |

|

RU2135919C1 |

| ГАЗООЧИСТНОЕ УСТРОЙСТВО | 1995 |

|

RU2111415C1 |

| МНОГОКАНАЛЬНАЯ ПРЕССОВАННАЯ ТРУБКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2155921C1 |

| НАСАДКА ГРЕБНОГО ВИНТА | 1997 |

|

RU2133691C1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| ТУРБОАГРЕГАТ КОМПРЕССОРНО-НАСОСНЫЙ | 1997 |

|

RU2133929C1 |

| ПЛОСКООВАЛЬНАЯ МНОГОКАНАЛЬНАЯ ЛЕНТА ДЛЯ ТЕПЛООБМЕННЫХ АППАРАТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144650C1 |

| ТУРБОАГРЕГАТ УНИВЕРСАЛЬНЫЙ | 1999 |

|

RU2158398C1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| КОНДЕНСАТОР-РАДИАТОР | 1998 |

|

RU2135918C1 |

Изобретение относится к обработке металлов давлением и к технологии судового машиностроения, а именно к технологии производства судовых энергетических установок. Сущность способа заключается в установке термообработанной трубы, изготовленной из стали мартенситного класса с содержанием остаточного аустенита, в отверстие трубной решетки теплообменного аппарата и ее развальцовке в масляной среде при температуре 225-230oC в течение 1-6 ч. По другому варианту осуществления изобретения из стали мартенситного класса с содержанием остаточного аустенита изготавливают только втулку, а сама труба изготавливается из материалов, обычно используемых для изготовления труб судовых теплообменников. Втулку при этом устанавливают в отверстие трубной решетки, а затем в нее вставляют трубу. После этого развальцовку ведут, нагревая втулку и конец трубы в масляной среде при температуре 225-230oC в течение 1-6 ч. 2 с.п. ф-лы, 1 табл.

Авторы

Даты

1998-06-10—Публикация

1997-03-04—Подача