Изобретение касается способа и устройства для шлифования коленчатого вала.

В известных способах шлифование коленчатых валов осуществляется с помощью большого количества технологических операций. В ходе первой технологической операции предварительно шлифуются коренные шейки и в ходе второй технологической операции - шатунные шейки. В ходе третьей технологической операции окончательно шлифуются коренные шейки. В ходе последующей четвертой технологической операции шлифуются шейки радиально-упорных коренных подшипников и цапфы коленчатых валов. В ходе дальнейших технологических операций окончательно шлифуются шатунные шейки (пятая технологическая операция). В ходе шестой технологической операции обрабатываются концы коленчатых валов и в ходе заключительной седьмой технологической операции шлифуются фланцы коленчатых валов.

При этом коленчатый вал в таких известных устройствах зажимается на концах между бабкой изделия и задней бабкой с помощью зажимных патронов или цанговых патронов, а также упорных центров. Подобного рода закрепление коленчатого вала ходя и обеспечивает его необходимое надежное крепление даже при высоких скоростях вращения, однако связано с существенным недостатком, заключающимся в том, что коленчатый вал подвержен воздействию осевых усилий, которые приводят к его деформации в зоне упругости. Хотя это не всегда приводит к повреждению коленчатого вала, однако в результате упругого деформирования появляются проблемы, связанные с качеством и точностью, так как после раскрепления коленчатый вал упруго отпружинивает. Другой недостаток этих устройств заключается в том, что зажимные или цанговые патроны перекрывают подлежащие шлифованию части коленчатого вала, в частности, фланцы и шейки радиально-упорных коренных подшипников. Чтобы можно было шлифовать также и эти части коленчатого вала, необходимо зажимной патрон или цанговые патроны отсоединять от коленчатого вала и снять деталь с устройства. В заключение подлежащие шлифованию части коленчатого вала необходимо шлифовать в ходе отдельной технологической операции. Тем самым известный способ шлифования коленчатых валов требует чрезвычайно больших затрат времени и связан с большими расходами.

В патенте ФРГ N 727220 описано зажимное приспособление для станков для шлифования коленчатых валов, в котором шейки коленчатого вала без нажима в осевом направлении закреплены в расположенных на поворотном сегменте зажимных щеках. Этот сегмент может поворачиваться вокруг шейки, которая удалена от середины планшайбы на длину хода. Помимо этого там нет никаких других указаний относительно крепления коленчатого вала.

В Европейской заявке 0170764 описывается способ шлифования коленчатых валов, причем коленчатый вал закрепляется между принимающими центрами передней бабки и задней бабки шлифовального станка. При этом все опоры, шатунные шейки и цапфы коленчатого вала в положении закрепления окончательно шлифуются с применением двух соответствующим образом контурированных шлифовальных кругов. Для сцентрированного положения коленчатого вала задняя и передняя бабки имеют по одному принимающему центру, входящему в зацентрированные отверстия на каждом конце коленчатого вала.

Вследствие этого задача изобретения заключается в создании способа и устройства указанного в ограничительной части пункта 2 формулы изобретения типа, которое обеспечивает шлифование всего коленчатого вала за одну установку без или без существенных осевых усилий.

В соответствии с изобретением эта задача в отношении способа решается с помощью признаков пункта 1 формулы изобретения.

Кроме того, эта задача в отношении устройства решается с помощью признаков в соответствии с пунктом 2 формулы изобретения.

Целесообразные усовершенствованные варианты выполнения устройства в соответствии с изобретением вытекают из дополнительных пунктов формулы изобретения.

Устройство в соответствии с изобретением обеспечивают получение больших преимуществ. Существенное преимущество заключается в том, что подлежащий шлифованию коленчатый вал может быть закреплен отцентрированно между упорными центрами таким образом, что он не деформируется в осевом направлении. Это преимущество дополняется другим преимуществом, заключающимся в том, что вся поверхность коленчатого вала при закреплении без зажима в осевом направлении или с предусмотренным определенным легким осевым растяжением доступна по меньшей мере для содержащего, по меньшей мере два отдельно установленных и соответственно контурированных шлифовальных круга абразивного инструмента.

Коленчатый вал закрепляется в устройстве, с одной стороны, с определенным легким осевым растяжением и, с другой стороны, настолько прочно, что даже при высоких скоростях вращения обеспечивается его надежное удержание. Это справедливо также в отношении коленчатых валов с эксцентричными элементами любой массы. Благодаря предусмотренному в соответствии с изобретением, осуществляемому с определенным легким осевым растяжением и таким образом без нажима в осевом направлении закреплению все подлежащие шлифованию части коленчатого вала доступны для абразивного инструмента. Таким образом, коленчатый вал можно шлифовать окончательно за одно единственное закрепление.

С технической точки зрения устройство в соответствии с изобретением является недорогостоящим и простым в обслуживании.

Другие преимущества вытекают из нижеследующего пояснения изобретения на примерах выполнения с помощью приложенного чертежа.

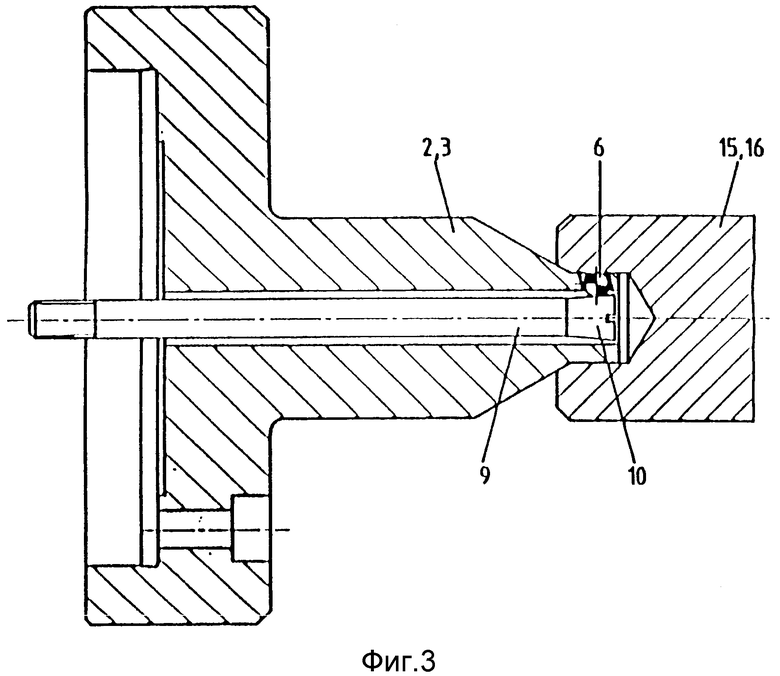

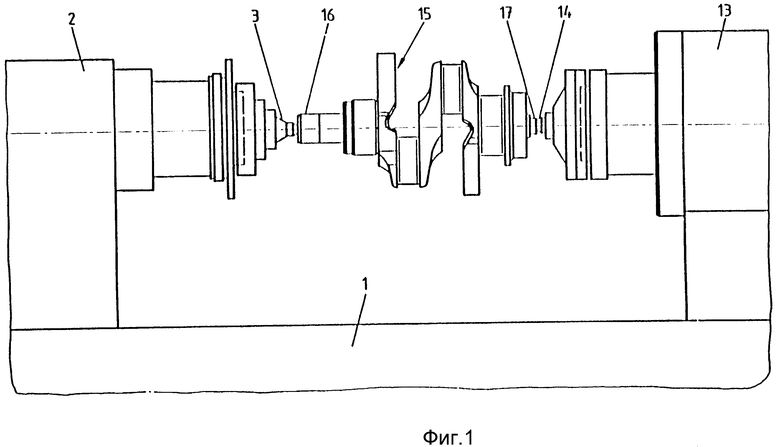

На фиг. 1 показано устройство с закрепленным коленчатым валом; на фиг. 2 - частичный разрез устройства в соответствии с фиг. 1 с закрепленным коленчатым валом и зажимным элементом; на фиг. 3 - частичный разрез другого варианта выполнения устройства в соответствии с фиг. 1 с закрепленным коленчатым валом; на фиг. 4 - схематическое изображение устройства с закрепленным коленчатым валом, который на левой стороне растягивается в осевом направлении с помощью воздействующего с геометрическим замыканием на шейку коленчатого вала крепежного элемента в направлении к упорному центру на стороне бабки изделия; на фиг. 5 - частичный разрез устройства с отдельным крепежным элементом; на фиг. 6a, b, c, d - частичный разрез устройства с закрепленным коленчатым валом, соединительными штифтами и абразивным инструментом, причем наглядно показаны положения используемых шлифовальных кругов на различных стадиях обработки.

Представленный на фиг. 1 шлифовальный станок содержит стол 1, расположенную на столе 1 переднюю бабку 2 и также расположенную на столе 1 заднюю бабку 13. Бабка 2 для изделия и задняя бабка 13 имеют перемещаемые известным образом в горизонтальном направлении, например, с помощью гидравлического цилиндра (на чертеже не показан) пиноли. На передней бабке 2 расположен упорный центр 3, а на пиноли со стороны задней бабки расположен упорный центр 14. Конструктивное выполнение упорных центров 3 или 14 для предпочтительных вариантов выполнения представлено на фиг. 2 и 3 и описано ниже. Конец 16 коленчатого вала 15 на стороне передней бабки закреплен в упорном центре 3, тогда как конец коленчатого вала на стороне задней бабки закреплен в упорном центре 14. Таким образом вся подлежащая шлифованию поверхность коленчатого вала 15 доступна для используемых шлифовальных кругов. При этом коленчатый вал закреплен и зафиксирован между упорными центрами 3 и 14 без нажима в осевом направлении или с определенным легким осевым растяжением. Осевое растяжение осуществляется с помощью гидравлического цилиндра, который перемещает пиноль.

На фиг. 2 показано конструктивное выполнение упорного центра 3. Упорный центр 14 может быть выполнен идентично. Упорный центр 3 передней бабки 2 вставлен в соответствующее центральное отверстие 22 конца 16 коленчатого вала 15 на стороне передней бабки. Упорный центр 3 имеет цилиндрическое продольное сквозное отверстие, в котором расположена взаимодействующая с зажимной деталью 4 тяга 9. При этом зажимная деталь 4 состоит, по меньшей мере, из трех распределенных по периметру входящего в соответствующий конец коленчатого вала участка упорного центра зажимных элементов 5, которые расположены симметрично, вложены в соответствующие пазы по периметру упорного центра и там закреплены. Тяга 9 является плавающей и может перемещаться в осевом направлении с помощью гидравлического цилиндра (на чертеже не представлен). Тяга 9 в зоне зажимной детали 4 выполнена в виде конуса или усеченного конуса и сужается в направлении противоположном свободному концу 21 центра.

В представленном на фиг. 2 варианте выполнения зажимной деталь 4 состоит из зажимных кулачков 5, которые при перемещении в осевом направлении конической головной части тяги 9 отжимаются от конца 16 коленчатого вала 15 на стороне передней бабки и воздействуют на стенку отверстия коленчатого вала 15 и прочно зажимают последний. Оказываемое тягой 9 на зажимные кулачки и тем самым на коленчатый вал 15 в зоне взаимодействующего с упорным центром 3 углубления давление можно регулировать путем горизонтального позиционирования тяги 9 (на фиг. 2 влево или вправо). Зажимные кулачки имеют по внешнему периметру углубления для базирования зажимного кольца 7. Зажимное кольцо 7, а также другое зажимное кольцо 8 удерживают зажимные кулачки в упорном центре 3 и препятствуют горизонтальному смещению зажимных кулачков, зажимные кулачки могут смещаться только в вертикальном направлении, т.е. перпендикулярно оси коленчатого вала. Эти зажимные кольца предпочтительно выполнены в виде резиновых колец.

Из фиг. 2 следует, что коленчатый вал 15 с помощью оказываемого перпендикулярно оси коленчатого вала тягой 9 и зажимными кулачками давления может прочно соединен с передней бабкой 2 или с задней бабкой 13. Благодаря взаимодействию задней бабки 13 и передней бабки 2 на коленчатый вал 15 не оказывается осевое давление или оказывается только по окружности, которая находиться под воздействием значительного осевого давления при известных закреплениях шлифовальных устройств. При этом осевое давление может быть уменьшено благодаря тому, что на пиноль задней баки 13 давление не оказывается.

Зажимные кулачки 5 расположены предпочтительно симметрично относительно окружности соответственно со смещением на 120o относительно ее центра. Вершина или направляющий конец 21 передней бабки 2 или задней бабки 13 выполнены таким образом, что она или он располагается между двумя соседними зажимными кулачками 5 в центральном отверстии 22 соответствующего конца коленчатого вала 15.

Изделие закреплено с определенным легким осевым растяжением. Описана плавающая установка тяги 9, при этом зажимные кулачки 5 предназначены для радиального захвата коленчатого вала 15, а радиальное направление при введении упорного центра в центральное отверстие коленчатого вала 15 осуществляется с помощью центра и центрального отверстия в коленчатом валу 15 на захваченном участке между концевой торцовой поверхностью коленчатого вала 15 и центральным отверстием, которое совпадает с коническим контуром (например, 60o) центра; другими словами, центр и усеченный конус выполняют функцию центрирования коленчатого фала 15.

В представленном на фиг. 3 варианте выполнения зажимной элемент состоит из зажимного шарика 6, который забортован в упорный центр 3. При этом шарик 6 и тяга 9 взаимодействуют с выполненной в виде усеченного конуса головкой 10 таким же образом, как и зажимные кулачки и тяга в описанном с помощью фиг. 2 первом варианте выполнения.

В представленном на фиг. 4 варианте выполнения устройство имеет крепежный элемент 11, который выполнен в виде внецентрового зажимного патрона, который может прижиматься на стороне передней бабки к концу 16 коленчатого вала 15. Для конца 17 коленчатого вала 15 на стороне задней бабки (фиг. 1) также может быть предусмотрен внецентровой зажимной патрон. Закрепленный на коленчатом валу зажимной патрон 11 способствует свободной от осевого нажима установке или установке с определенным легким осевым растяжением и фиксированию коленчатого вала 15, потому что он притягивает коленчатый вал 15 к соответствующему центру. Зажимной патрон 11 предусмотрен в виде двух зажимных кулачков, установлен с возможностью поворота и позволяет, например, в представленном на фиг. 4 отведенном от положения закрепления вертикальном положении, выполнять шлифование коленчатого вала 15 также на конце 16 со стороны передней бабки, который при других технологических операциях процесса шлифования закрыт зажимным патроном 11.

Как показано на фиг. 4, для шлифования поверхностей коленчатого вала используются два разных, соответственно подводимых на врезание и контурированных шлифовальных круга I и II. При этом шлифовальный круг I направляется таким образом, что с его помощью можно шлифовать не только цилиндрический концевой участок коленчатого вала, но и его шейки L1, L6. Шлифовальный круг II шлифует остальную зону коленчатого вала, который таким образом может осуществлять окончательное шлифование в одном положении закрепления.

На коленчатом валу 15 на конце 16 со стороны передней бабки или на конце 17 со стороны задней бабки может быть расположен другой крепежный элемент 12. В представленном на фиг. 5 варианте выполнения устройства в соответствии с изобретением этот элемент расположен на фланце коленчатого вала 15. Крепежное устройство или крепежный элемент 12 растягивает и зажимает коленчатый вал 15 в основном аксиально по оси коленчатого вала и в направлении к смежной с концом коленчатого вала 15 бабке изделия, или если крепежное устройство 12 расположено на конце коленчатого вала 15 со стороны задней бабки, то в направлении задней бабки 13. Следовательно, крепежный элемент 12 захватывает соответствующий концевой фланец коленчатого вала 15 и зажимает его относительно сопряженного упорного центра 13 и 14.

На фиг. 6 показано устройство в другом варианте выполнения и другое сопряжение с абразивным инструментом, который может быть позиционирован в различных местах. В представленных на фиг. 6a, в вариантах выполнения выполненный в виде штифта поводок 18 соединяет переднюю бабку 2 с коленчатым валом 15 или заднюю бабку 13 с коленчатым валом 15, к которому он соответственно прилегает. Штифты 18 могут соединять как переднюю бабку 2 и коленчатый вал 15, так и коленчатый вал 15 и заднюю бабку 13. Штифты 18 могут смещаться горизонтально, параллельно оси коленчатого вала. Штифты 18 могут использоваться в зависимости от соответствующего позиционирования абразивного инструмента 19. В частности, при позиционировании абразивного инструмента 19 на конце коленчатого вала со стороны задней бабки штифт 18 выдвигается между передней бабкой 2 и коленчатым валом 15 (фиг. 6). Напротив, при позиционировании абразивного инструмента 19 на конце коленчатого вала 15 со стороны передней бабки штифт 18 используется между коленчатым валом 15 и задней бабкой 13 (фиг. c, d). Эти штифты 18 захватывают щеки коленчатого вала 15, к которым они прилегают. В качестве штифтов 18 могут использоваться также детали, которые с геометрическим замыканием воздействуют на щеки коленчатого вала 15 и затем, если необходимо выполнять шлифование в этой зоне коленчатого вала, могут откидываться.

Наконец, следовало бы подчеркнуть, что с помощью указанного способа впервые можно осуществлять окончательное шлифование, в частности, коленчатого вала, комплексно в ходе последовательных технологических операций в одном и том же положении закрепления изделия с использованием необходимых шлифовальных кругов и без воздействующих на коленчатый вал осевых сжимающих усилий на одном и том же шлифовальном станке. Отсюда вытекает существенное снижение производственных расходов, а также существенное повышение точности, так как отпадает надобность в необходимом до сих пор многократном закреплении и раскреплении.

Способ и устройство предназначены для шлифования коленчатого вала в одном положении его закрепления. Устройство имеет переднюю и заднюю бабки с соответственно расположенными вдоль оси коленчатого вала опорами для базирования его концевых точек. В передней и задней бабках размещены упорные центры для фиксации коленчатого вала. Крепление вала осуществляют с его осевым растяжением из условия отсутствия осевых сжимающих усилий. В устройстве предусмотрены различные варианты конструкций средств зажима коленчатого вала, обеспечивающих выполнение упомянутого выше условия и повышение качества, и производительности обработки за счет исключения упругой деформации вала и необходимости перезакрепления его при обработке различных частей, 2 с. и 10 з.п.ф-лы, 6 ил.

Авторы

Даты

1998-06-10—Публикация

1994-08-16—Подача