Изобретение касается способа обработки шлифованием конструктивного элемента машины, приводимого во вращение вокруг своей продольной оси и имеющего на одном своем осевом окончании опорную шейку, а на противоположном окончании - внутреннюю выборку, причем первым шлифовальным кругом шлифуются наружные поверхности, а вторым шлифовальным кругом - периферийная поверхность внутренней выборки, и для закрепления конструктивного элемента машины при шлифовании предусмотрены бабка обрабатываемой детали, задняя бабка и, по меньшей мере, один люнет, а также шлифовального станка по образцу универсального кругло- и профилешлифовального станка для осуществления способа.

При шлифовании такого рода сравнительно сложно оформленных конструктивных элементов машины известно, что конструктивный элемент машины должен быть закреплен по своим окончаниям между бабкой обрабатываемой детали и задней бабкой, а разными шлифовальными кругами должны быть обработаны разные области в наружном контуре конструктивного элемента машины. Если на одном окончании конструктивного элемента машины находится выборка, то для этого уже было предложено односторонне закреплять конструктивный элемент машины, а на противоположном окончании конструктивного элемента машины, имеющем свободный доступ, обрабатывать шлифовальными кругами различной величины как наружные области, так и контур внутренней выборки. Подобный способ известен, например, из заявки DE 23 33 041. При односторонне закрепленном конструктивном элементе машины известно, что противоположное незакрепленное окончание должно быть поддержано люнетом. Применение люнетов для поддержания вращающихся обрабатываемых деталей во время обработки шлифованием несколькими шлифовальными кругами описано в заявке DE 10144644 А1.

Во всех этих случаях необходимые процессы обработки должны быть произведены в единственном, неизменном положении закрепления на одном и том же станке.

Конструктивный элемент машины, шлифуемый способом согласно изобретению, имеет, однако, на одном своем окончании опорную шейку, которая по сравнению с остальными участками конструктивного элемента машины имеет уменьшенный диаметр. И эта опорная шейка должна быть с высокой точностью центрирована, а по своему наружному обводу должна быть обработана круглошлифованием. К этому же относятся еще шлифование наружной области и внутренней выборки. Здесь больше не может быть отшлифовано известными способами, потому что с обычными методами закрепления определенные области конструктивного элемента машины являются теперь недоступными. В частности, если рассматриваемый здесь конструктивный элемент машины является приводным валом, существуют высочайшие требования по точности в отношении способности выдерживания размеров при обработке и в отношении центрирования. Уже малейшие изменения, как они могли бы возникнуть вследствие неточности при шлифовании, ведут здесь, в определенных случаях, к крайне отрицательным последствиям.

Задачей изобретения является создание способа шлифования и шлифовального станка, которым может быть полностью отшлифован конструктивный элемент машины, по меньшей мере, на одном отдельном шлифовальном станке и без производимых промежуточных изменений позиции, то есть при остающихся как можно более подобными состояниях закрепления.

Этот технический результат достигается в способе признаками п.1, а в шлифовальном станке признаками п.9 формулы изобретения.

С помощью способа и шлифовального станка согласно изобретению могут устанавливаться различные положения закрепления без того, чтобы для этого должна была быть изменена позиция конструктивного элемента машины в шлифовальном станке, так называемая позиция закрепления.

Могут быть выделены следующие позиции закрепления:

a) зажим по осевым окончаниям конструктивного элемента машины между бабкой обрабатываемой детали и задней бабкой;

b) конструктивный элемент машины охватывается по своей опорной шейке раздвижными зажимными кулачками, которые тянут опорную шейку на центрирующий конус бабки обрабатываемой детали; незакрепленное окончание конструктивного элемента машины поддерживается с помощью люнета;

c) конструктивный элемент машины при вдвинутых зажимных кулачках зажимается между центрирующим конусом бабки обрабатываемой детали и пинолью задней бабки, которая вводится во внутреннюю выборку конструктивного элемента машины.

В положении закрепления а) допускается обрабатывать все наружные области конструктивного элемента машины за исключением опорной шейки. При этом возможно кругло- и профильное шлифование. Могут быть отшлифованы не только периферийные области, но и торцевые поверхности, и конические поверхности переходов на наружном контуре конструктивного элемента машины. В положении закрепления а) может быть также отшлифовано, по меньшей мере, одно посадочное место для люнета. Нашлифовывание посадочного места для люнета может производиться вместе со шлифованием наружного контура или отдельным рабочим переходом. Особенно следует стремиться к подводу люнета как первой операции в порядке работ после наружного шлифования и перед шлифованием внутренней выборки. И канавки сразу могут быть проточены в положении закрепления а).

В положении закрепления b) конструктивный элемент машины уже центрирован посредством центрирующего конуса бабки обрабатываемой детали и подставленного люнета. В этом положении закрепления периферия внутренней выборки может быть отшлифована с большой точностью. При этом возможны как круглошлифование, так и профильное шлифование, причем интерполировано перемещают оси X, Z и, по меньшей мере, ось С. И призматические контуры внутренней выборки возможны без затруднений, и таким же образом конический продольный ход внутренней выборки.

В положении закрепления с) становится возможным шлифовать круглое поперечное сечение опорной шейки при точном центрировании без того, чтобы нужно было изменять позицию закрепления конструктивного элемента машины внутри шлифовального станка. Известного фактического осевого смещения задней бабки хватает для того, чтобы центрирующий конус бабки обрабатываемой детали осуществлял вовлечение во вращение конструктивного элемента машины, потому что сопротивление вращению при круглошлифовании сравнительно малой опорной шейки существенно меньше, чем при других процессах шлифования.

Шлифование во всех положениях закрепления должно производиться CBN-шлифовальными кругами (из кубического нитрида бора).

Припуск на шлифование внутренней выборки может быть измерен тем, что электронной позиционирующей головкой измеряется расстояние между буртом конструктивного элемента машины и пинолью задней бабки.

Внутренняя выборка конструктивного элемента машины может быть конической или цилиндрической или, как уже сказано, - произвольного контура. Оно может быть также необходимым центрирующим обработанным отверстием с углом при вершине предпочтительно 60°. В случае если и так уже предусмотрена внутренняя выборка, выполненная соответственно конической, она может естественным образом служить непосредственно для центрирования.

Способом согласно изобретению и служащим для этого шлифовальным станком рассматриваемый конструктивный элемент машины может быть высокоточно обработан с особо высоким качеством на одном и том же шлифовальном станке. Таким образом может быть достигнута значительно повышенная точность по размерам, форме и посадочным местам при изготовлении конструктивного элемента машины. Кроме того, не требуется промежуточного позиционирования частично обработанных деталей, потому что обрабатываемая деталь проходит полную высокоточную обработку на одном и том же станке. Это означает, что могут отпасть дорогостоящие промежуточные средства позиционирования для частично обработанных деталей.

Другие преимущественные исполнения являются объектом зависимых пунктов формулы изобретения.

Изобретение дополнительно подробнее поясняется ниже с помощью примеров исполнения, изображенных на рисунках. Рисунки показывают следующее:

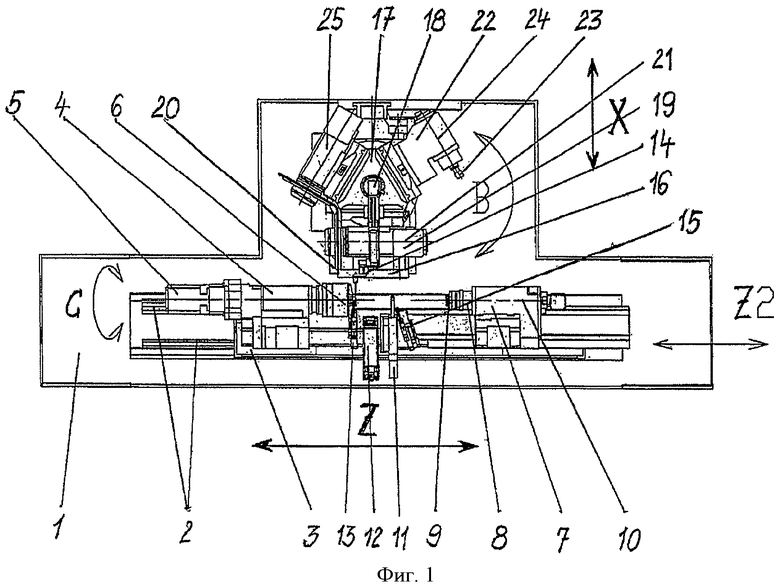

Фигура 1 является видом сверху на шлифовальный станок для осуществления способа, соответствующего изобретению;

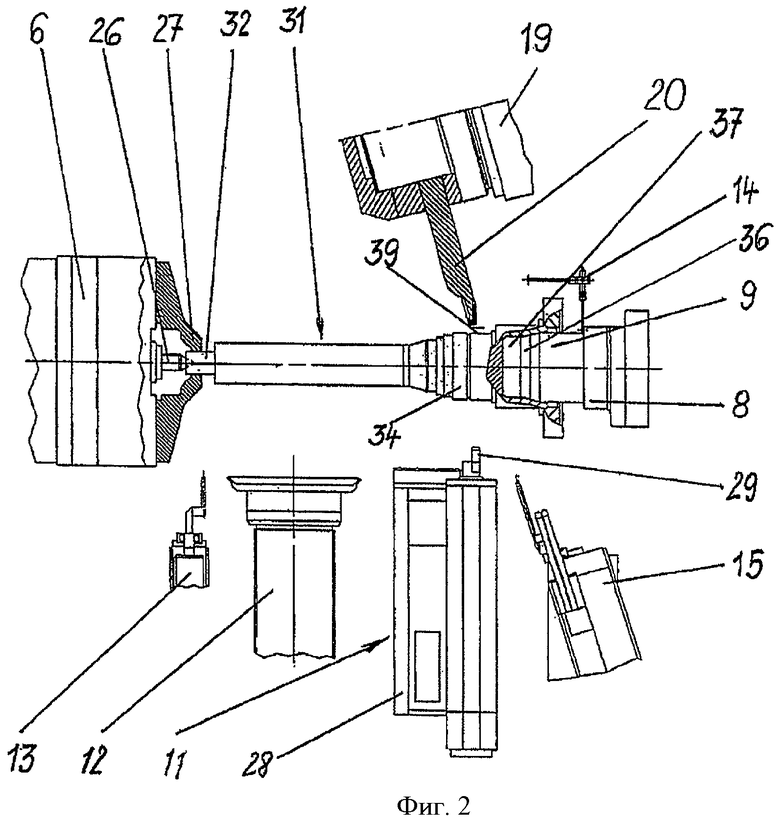

Фигура 2 наглядно представляет первую фазу осуществления способа, соответствующего изобретению;

Фигура 3 показывает непосредственно следующую далее фазу осуществления способа;

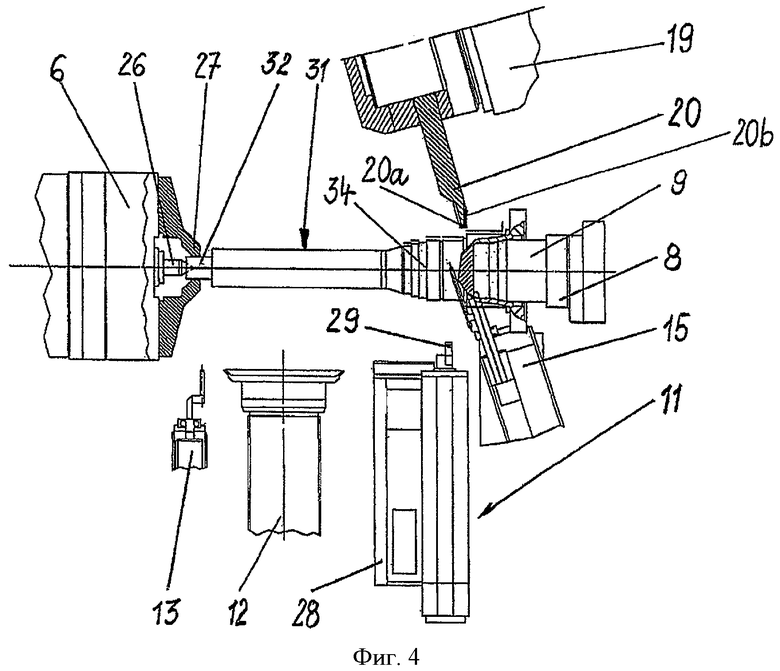

Фигура 4 показывает фазу, следующую непосредственно потом;

Фигура 5 является последней фазой при осуществлении способа шлифования, соответствующего изобретению;

Фигура 6 изображает, например, первый типовой конструктивный элемент машины, который должен быть отшлифован способом, соответствующим изобретению;

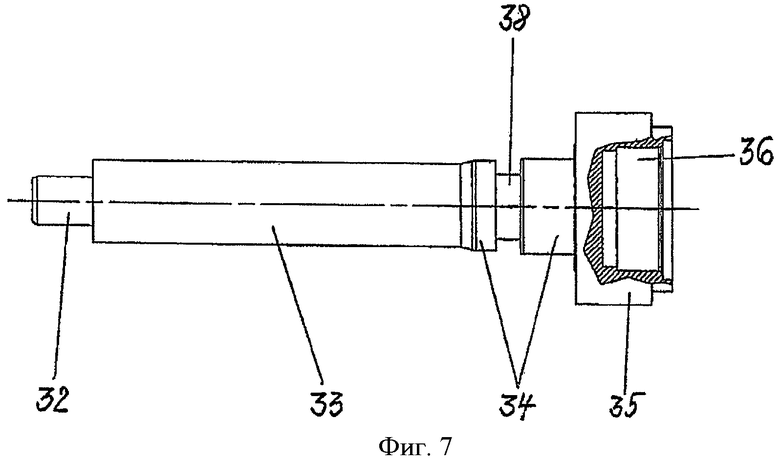

Фигура 7 показывает следующий пример подобного рода конструктивного элемента машины;

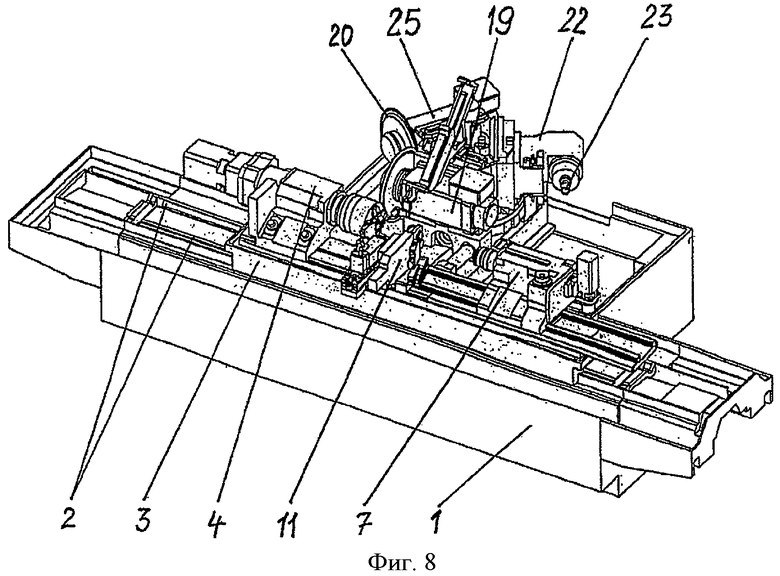

Фигура 8 является видом в перспективе шлифовального станка, представленного выше, на фигуре 1;

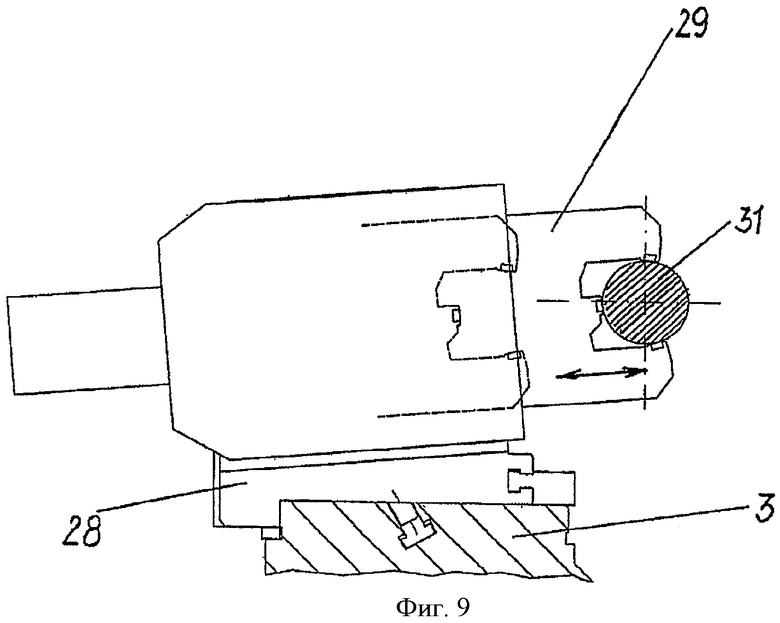

Фигура 9 является видом сбоку люнета, входящего в компоновку описываемого шлифовального станка.

Шлифовальный станок, изображенный на фигурах 1 и 8, принципиально базируется на типовом построении универсального кругло- и профилешлифовального станка. На станине 1 находятся направляющие 2, по которым шлифовальный стол 3 может продольно перемещаться в направлении так называемой оси Z2. На шлифовальном столе 3 установлены бабка обрабатываемой детали 4 с приводным двигателем 5 и зажимной патрон 6. Зажимной патрон 6 служит для закрепления конструктивного элемента машины 31, для чего предусмотрены центрирующий конус 26 и отводимые зажимные кулачки 27 (сравн. фигуры 2-4).

Соосно бабке обрабатываемой детали 4 на осевом удалении от нее расположена задняя бабка 7. Она имеет обычную пиноль 6 задней бабки, заканчивающуюся центрирующим наконечником 9 пиноли (фигура 3). Задняя бабка 7 является продольно смещаемой по шлифовальному столу 3, причем конструктивный элемент машины 31, как обычно, зажимается между бабкой 4 обрабатываемой детали и задней бабкой 7 с общей осью вращения 10 (сравн. фигуры 2-4).

Позицией 11 обозначен люнет, состоящий из основания 28 люнета и подвижной поддерживающей части 29 (фигура 3). При задействованном люнете 11 подвижная поддерживающая часть 29 выдвигается и частично охватывает периферию конструктивного элемента машины 31, как особенно хорошо можно различить на фигурах 3 и 9.

В совокупности на фигуры нанесены четыре измерительных устройства 13, 14, 15 и 30, которые контролируют процесс шлифования и регулируют его. Выверяющее устройство 12 служит для выверки шлифовальных кругов, имеющихся на шлифовальном станке.

Шлифовальный станок оснащен тремя шлифовальными шпинделями 19, 22 и 25, находящимися вместе на общей шлифовальной бабке 17. Шлифовальная бабка 17 расположена с возможностью поворота вокруг вертикальной оси 18 поворотного вращения, на каретке 16, которая со своей стороны может сдвигаться перпендикулярно общей оси вращения 10, и следовательно, по направлению обычной оси X. Поворотное движение обозначено изогнутой стрелкой В, а сдвиговое движение каретки - прямой двусторонней стрелкой X. Позициями Z или Z2 обозначены сдвиговые движения - в продольном направлении обрабатываемой детали и параллельно ему, в то время как вращение конструктивного элемента машины 31 вокруг оси вращения 10 пояснено позицией С.

Первый шлифовальный шпиндель 19 несет первый шлифовальный круг 20, вращающийся вокруг первой оси вращения 21. Первый шлифовальный круг 20 служит для того, чтобы шлифовать наружный контур конструктивного элемента машины 31. В выбранном здесь примере исполнения первый шлифовальный круг 20 несет две абразивные накладки 20а и 20b, расположенные перпендикулярно друг другу; поэтому первый шлифовальный круг 20 может шлифовать как симметричные относительно оси вращения периферийные поверхности, так и торцевые поверхности, которые в изображенном примере исполнения являются верхними (сравн. для этого, в частности, фигуру 4).

Второй шлифовальный шпиндель 22 несет второй шлифовальный круг 23, вращающийся вокруг второй оси вращения 24, который имеет малый диаметр и служит для того, чтобы шлифовать симметричную относительно оси вращения внутреннюю выборку 36 конструктивного элемента машины 31, как, в частности, изображено на фигуре 3.

Для осуществления способа, соответствующего изобретению, необходимы только первый шлифовальный шпиндель 19 и второй шлифовальный шпиндель 22.

Позицией 25 обозначен третий шлифовальный шпиндель, который может быть привлечен для последующих процессов обработки, как, например, для шлифуемых далее периферийных и торцевых поверхностей или канавок.

Фигура 6 наглядно показывает пример симметричного относительно оси вращения конструктивного элемента машины 31, который должен быть отшлифован способом, соответствующим изобретению. Конструктивный элемент машины 31 является деталью цилиндрического типа и имеет на одном окончании опорную шейку 32. К опорной шейке 32 примыкает протяженная стержневая часть 33, переходящая по переходной части 34 во фланец 35. Переходная часть может иметь ступенчатый или конусовидный контур или оба сразу. Возможны и кольцевые выточки 38. На окончании, противоположном опорной шейке 32 и снабженном фланцем 35, конструктивный элемент машины 31 имеет симметричную относительно оси вращения внутреннюю выборку 36. Она в примере исполнения, изображенном на фигуре 6, является частично ступенчатым цилиндрическим, частично конусным контуром и переходит в область канавки 37 для выхода шлифовального круга.

Другой пример конструктивного элемента машины, который должен быть отшлифован способом, соответствующим изобретению, изображен на фигуре 7. Переходная область 34 имеет кольцевую выточку 38, большую, чем в примере исполнения на фигуре 6. Кроме того, симметричная относительно оси вращения внутренняя выборка 36 является здесь исключительно ступенчатым цилиндрическим контуром.

Теперь с помощью фигур 2-5 поясняется в деталях, как осуществляется способ описанным шлифовальным станком. Фигура 2 показывает обрабатываемую деталь, то есть конструктивный элемент машины 31, в первом положении закрепления. Здесь зажимной патрон 6 бабки обрабатываемой детали 4 центрирующим конусом 26 входит в опорную шейку 32 конструктивного элемента машины 31, центрируя ее. Торцевая сторона опорной шейки 32 для этого должна иметь соответствующую выборку. Кроме того, раздвижные зажимные кулачки 27 охватывают опорную шейку 32 по ее периферии. Зажимные кулачки 27 зажимают конструктивный элемент машины 31 по наружному обводу опорной шейки 32 и равномерно размещены в радиальном направлении относительно центрирующего конуса 26 зажимного патрона 6.

Дополнительно к этому зажимные кулачки 27 в своем техническом исполнении оформлены так, что конструктивный элемент машины 31 в осевом направлении прижат к центрировано (без эксцентриситета) вращающемуся центрирующему конусу 26 зажимного патрона 6.

Благодаря этому достигается повышенная точность центрирования конструктивного элемента машины 31.

На противоположной стороне конструктивного элемента машины 31 пиноль 8 задней бабки вводимым выступом 9, подобранным под конус, входит во внутреннюю выборку 36, выполненную конусообразной.

Люнет 11 при этом находится в своем поданном назад положении; его подвижная поддерживающая часть 29 отодвинута назад. В этом первом положении закрепления первый шлифовальный круг 20 подается на переходную область 34 конструктивного элемента 31 и там шлифуется посадочное место 39 для люнета. Место шлифования отмечено двойной короткой линией. Шлифование производится способом обдирочного шлифования, причем направление шлифования на фигуре 2 следует справа налево, следовательно, в направлении «к шпиндельной головке 4 обрабатываемой детали».

При этом общая ось вращения 10 и первая ось вращения 21 лежат не в одной общей плоскости, а даже в перпендикулярном направлении стоят наклонно друг к другу, так что на месте шлифования происходит, по существу, только точечное касание.

Следующая фаза обработки изображена на фигуре 3. Первый шлифовальный шпиндель 19 отведен в свое положение вывода из работы, а подвижная поддерживающая часть 29 люнета 11 частично охватывает нашлифованное посадочное место 39 для люнета (сравн. также фигуру 9).

Далее задняя бабка 7 удаляется в осевом направлении от конструктивного элемента машины 31, так что второй шлифовальный шпиндель 22 посредством поворота шлифовальной бабки 17 вокруг оси поворотного вращения 18 может быть помещен в рабочее положение перед симметричной относительно оси вращения внутренней выборкой 36 обрабатываемой детали 31. Задняя бака 7 при этом должна быть отодвинута на длину L, которая в обычных универсальных кругло- и профилешлифовальных станках не имеется в наличии, и она имеет такую величину, что второй шлифовальный шпиндель 22 для выполнения внутреннего шлифования может быть подведен в пространство между задней бабкой 7 и конструктивным элементом машины 31. Длина L превышает обычный вылет пиноли примерно троекратно-пятикратно. Таким образом, создано второе положение закрепления. Теперь вторым шлифовальным кругом 23 шлифуется симметричная относительно оси вращения периферийная поверхность внутренней выборки 36.

Последующая, третья фаза процесса шлифования показана на фигуре 4. Второй шлифовальный шпиндель 24 снова отведен в свое положение вывода из работы, а центрирующий наконечник 9 пиноли 8 задней бабки снова с центрированием и поджиманием прилегает к внутренней выборке 36 конструктивного элемента машины 31. Люнет 11 теперь не задействован, после того как его подвижная поддерживающая часть 29 снова отведена в основание 28 люнета. Таким образом, представлено снова в целом первое положение закрепления, как на фигуре 2. Теперь посредством поворота шлифовальной бабки 17 первый шлифовальный круг 20 снова подается на наружный контур конструктивного элемента машины 31. Шлифуемые области отмечены, в частности, на фигуре 4 дополнительными штрихами, параллельными наружному контуру; они находятся, прежде всего, в переходной области 34. И здесь посредством легкого наклонного положения общей оси вращения 10 относительно первой оси вращения 21 достигается то, что при наружном крглошлифовании в форме обдирочного шлифования имеется, по существу, только точечное касание между абразивной накладкой и конструктивным элементом машины 31.

В заново созданном первом положении закрепления согласно фигуре 4 таким образом может быть отшлифован весь наружный контур конструктивного элемента машины 31, но все же за исключением опорной шейки 32, служащей при этом для зажимания раздвижными зажимными кулачками 27.

Ну а в заключение должна быть отшлифована опорная шейка 32; эта фаза процесса шлифования изображена на фигуре 5. Шлифовальный станок и конструктивный элемент машины 31 здесь приводятся в третье положение закрепления. При этом раздвижные зажимные кулачки 27 отделены от опорной шейки 32 и в осевом направлении вдвинуты в зажимной патрон 6. Конструктивный элемент машины 31 теперь зажат только между центрирующим конусом 26 бабки обрабатываемой детали и центрирующим наконечником 9 пиноли задней бабки. В то время как на различных фазах согласно фигурам 2-4 привод вращения конструктивного элемента машины 31 был достигнут, по существу, посредством раздвижных зажимных кулачков 27 бабки 4 обрабатываемой детали, то радиальное вовлечение во вращение конструктивного элемента машины 31 производится теперь посредством трения на центрирующем конусе 26 бабки 4 обрабатываемой детали. Этого достаточно, так как сопротивление вращению при круглошлифовании малой опорной шейки 32 существенно меньше, чем при предыдущих шлифовальных переходах.

Наружное круглошлифование опорной шейки 32 на фигуре 5 также снова отмечено двойной линией, параллельной наружному контуру.

Разные фазы процесса шлифования при этом контролировались, отслеживались и частично регулировались посредством измерительных устройств 13, 14, 15 и 30. Должно быть отмечено, что все этапы способа были проведены на одном и том же шлифовальном станке при неизменной позиции закрепления конструктивного элемента машины 31.

Конструктивный элемент машины может быть выгружен только после окончательного шлифования.

Последующие шлифовальные переходы, как, например, выполнение канавок, разумеется, возможны с помощью третьего шлифовального шпинделя 25, поскольку он не служит никаким другим целям процесса обработки.

Список номеров позиций

1 Станина

2 Направляющие

3 Шлифовальный стол

4 Бабка обрабатываемой детали

5 Приводной двигатель

6 Зажимной патрон

7 Задняя бабка

8 Пиноль задней бабки

9 Центрирующий наконечник пиноли

10 Общая ось вращения

11 Люнет

12 Выверяющее устройство

13 Первое измерительное устройство

14 Второе измерительное устройство

15 Третье измерительное устройство

16 Каретка

17 Шлифовальная бабка

18 Ось поворотного вращения

19 Первый шлифовальный шпиндель

20 Первый шлифовальный круг

20а Периферийная абразивная накладка

20b Торцевая абразивная накладка

21 Первая ось вращения

22 Второй шлифовальный шпиндель

23 Второй шлифовальный круг

24 Вторая ось вращения

25 Третий шлифовальный шпиндель

26 Центрирующий конус

27 Зажимные кулачки

28 Основание люнета

29 Подвижная поддерживающая часть

30 Четвертое измерительное устройство

31 Конструктивный элемент машины

32 Опорная шейка

33 Протяженная стержневая часть

34 Переходная часть

35 Фланец

36 Внутренняя выборка, симметричная относительно оси вращения

37 Канавка для выхода шлифовального круга

38 Кольцевая выточка

39 Посадочное место для люнета.

Изобретение относится к области абразивной обработки и может быть использовано при шлифовании конструктивного элемента машины, который служит, например, в качестве приводного вала и имеет на одном своем конце опорную шейку, а на противоположном - выборку. Шлифование производят на одном и том же шлифовальном станке. При обработке шлифуемый конструктивный элемент проходит различные положения закрепления, которые достигают посредством зажимного патрона бабки обрабатываемого изделия с раздвижными зажимными кулачками и центрирующим конусом, люнета и/или пиноли задней бабки. В результате конструктивный элемент машины полностью шлифуют на одном шлифовальном станке во всех положениях его закрепления с обеспечением последовательной доступности для шлифовальных кругов всех шлифуемых областей конструктивного элемента машины, что повышает точность выполнения его размеров, формы и посадочных мест. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Способ обработки шлифованием конструктивного элемента машины (31), приводимого во вращение вокруг своей продольной оси и имеющего на одном своем осевом конце опорную шейку (32), а на противолежащем конце внутреннюю выборку (36), причем первым шлифовальным кругом (20) шлифуют наружные поверхности, а вторым шлифовальным кругом (23) шлифуют периферийную поверхность внутренней выборки, а для закрепления конструктивного элемента машины (31) при шлифовании предусмотрены бабка (4) обрабатываемой детали, задняя бабка (7) и по меньшей мере один люнет (11), при этом способ включает следующие этапы:

a) достигают первого положения закрепления, в котором зажимной патрон (6) бабки (4) обрабатываемой детали раздвижными зажимными кулачками (27) охватывает опорную шейку (32) конструктивного элемента машины (31) и одновременно вводит центрирующий конус (26) в контакт с торцевой стороной опорной шейки (32), а пиноль (8) задней бабки вводит подобранный вводимый выступ (9) во внутреннюю выборку (36) конструктивного элемента машины (31);

b) в первом положении закрепления первым шлифовальным кругом шлифуют посадочное место (39) для люнета на наружном контуре конструктивного элемента машины (31);

c) достигают второго положения закрепления, в котором конструктивный элемент машины (31) поддерживают люнетом (11) в зоне посадочного места (39) для люнета, а заднюю бабку (7) отодвигают в осевом направлении от конструктивного элемента машины (31) настолько, что второй шлифовальный круг (23) может входить во внутреннюю выборку (36) конструктивного элемента (31);

d) во втором положении закрепления вторым шлифовальным кругом (23) шлифуют симметричную относительно оси симметрии периферийную поверхность внутренней выборки (36);

e) второй шлифовальный круг (23) отводят в свое положение вывода из работы, люнет (11) делают незадействованным и снова создают первое положение закрепления;

f) во вновь созданном первом положении закрепления первым шлифовальным кругом (20) шлифуют необходимые области на наружном контуре конструктивного элемента машины (31) за исключением опорной шейки (32);

g) достигают третьего положения закрепления, в котором отводимые зажимные кулачки (27) в зажимном патроне (6) бабки (4) обрабатываемой детали отделяют от опорной шейки (32) и отводят в осевом направлении в зажимной патрон (6), причем конструктивный элемент машины (31) зажат только между центрирующим конусом (26) бабки (4) обрабатываемой детали и пинолью (8) задней бабки;

h) в третьем положении закрепления первым шлифовальным кругом (20) шлифуют периферию опорной шейки (32).

2. Способ по п.1, отличающийся тем, что первый и второй шлифовальные круги (20, 23) приводят в контакт и выводят из контакта с конструктивным элементом машины (31) посредством поворота общей шлифовальной бабки (17), причем шлифовальную бабку (17) посредством устройства, выполненного с возможностью поворота, на каретке (16) линейно перемещают в направлении, перпендикулярном продольной оси (10) конструктивного элемента машины (31).

3. Способ по п.2, отличающийся тем, что первый и второй шлифовальные круги (20, 23) посредством бесступенчатого поворота своей общей шлифовальной бабки (17) могут подаваться под различными углами к шлифуемым областям конструктивного элемента машины (31).

4. Способ по одному из пп.1-3, отличающийся тем, что шлифование посадочного места (39) для люнета производят посредством обдирочного шлифования с продольной подачей в направлении бабки (4) обрабатываемой детали.

5. Способ по одному из пп.1-3, отличающийся тем, что при шлифовании наружных контуров конструктивного элемента машины (31) ось вращения (21) первого шлифовального круга (20) и общая ось вращения (10) бабки (4) обрабатываемой детали, конструктивного элемента машины (31) и задней бабки (7) проходят наклонно друг к другу, обеспечивая в основном только точечное касание между первым шлифовальным кругом (20) и наружным контуром конструктивного элемента машины (31), причем продольную подачу производят в направлении бабки (4) обрабатываемой детали.

6. Способ по одному из пп.1-3, отличающийся тем, что первым шлифовальным кругом (20) шлифуют как периферийные области, так и торцевые поверхности конструктивного элемента машины (31).

7. Способ по одному из пп.1-3, отличающийся тем, что привод вращения конструктивного элемента машины (31) при шлифовании осуществляют по выбору отдельно или совместно посредством центрирующего конуса (26) и/или раздвижных зажимных кулачков (27) бабки (4) обрабатываемой детали.

8. Способ по одному из пп.1-3, отличающийся тем, что предусмотрено управление от ЧПУ типа CNC.

9. Шлифовальный станок типа универсального кругло- и профилешлифовального станка для обработки шлифованием способом по любому из пп.1-8, характеризующийся тем, что:

a) на шлифовальном столе (3), перемещаемом в своем продольном направлении, расположены бабка (4) обрабатываемой детали и задняя бабка (7), между которыми расположен шлифуемый конструктивный элемент машины (31), причем общая продольная ось (10) бабки (4) обрабатываемой детали, конструктивного элемента машины (31) и задней бабки (7) проходит в продольном направлении шлифовального стола (3);

b) зажимной патрон (6) бабки (4) обрабатываемой детали имеет центрирующий конус (26), а также раздвижные зажимные кулачки (27), которые вместе выполнены для взаимодействия с опорной шейкой (32), находящейся на конце конструктивного элемента машины (31);

c) задняя бабка (7) имеет пиноль (8) задней бабки с находящимся на ней вводимым выступом (9), приспособленным для центрирующего ввода в симметричную относительно оси вращения внутреннюю выборку (36), расположенную на другом конце конструктивного элемента машины (31);

d) предусмотрен по меньшей мере один люнет (11) с основанием (28) и подвижной поддерживающей частью (29);

e) на каретке (16), имеющей возможность управляемого перемещения перпендикулярно продольному направлению шлифовального стола (3), расположена имеющая возможность поворота вокруг вертикальной оси (16) поворотного вращения шлифовальная бабка (17), на которой размещены два приводимых во вращение шлифовальных круга (20, 23) с горизонтально проходящими осями вращения (21, 24);

f) посредством перемещения и поворота шлифовальной бабки (17) получаются по выбору два базовых положения обоих шлифовальных кругов (20, 23), причем в первом базовом положении первый шлифовальный круг (20) подан на наружный контур конструктивного элемента машины (31), а во втором базовом положении второй шлифовальный круг (23) подан на периферийную поверхность внутренней выборки (36);

g) в первом базовом положении конструктивный элемент машины (31) зажат между бабкой (4) обрабатываемой детали и задней бабкой (7), в то время как во втором базовом положении задняя бабка (7) отведена от конструктивного элемента машины (7);

h) путь движения задней бабки (7) по шлифовальному столу (3) в его продольном направлении удлинен по отношению к размеру универсального кругло- и профилешлифовального станка таким образом, что второй шлифовальный круг (23) при переходе из первого во второе базовое положение может проходить в возникающий зазор между находящимся в своем закрепленном состоянии конструктивным элементом машины (31) и отодвинутой задней бабкой (7).

10. Шлифовальный станок по п.9, в котором первый шлифовальный круг (20) размещен на первом шлифовальном шпинделе (19), а второй шлифовальный круг (23) - на втором шлифовальном шпинделе (22), причем оба шлифовальных шпинделя (19, 22) расположены на шлифовальной бабке (17), а оси вращения обоих шлифовальных кругов (20, 23) скрещиваются под тупым углом, предпочтительно 120°.

11. Шлифовальный станок по п.9 или 10, в котором первый шлифовальный круг (20) снабжен как на своей периферии, так и на торцевой поверхности абразивной накладкой (20а, 20b).

| DE 3817161 А1, 01.12.1988 | |||

| ьКБЛИО~!^НЛ | 0 |

|

SU361446A1 |

| Механизм постепенного изменения плотности вязания на двухсистемном самобортующем круглочулочном автомате | 1961 |

|

SU145965A1 |

| Шлифовальный станок с ЧПУ для наружного и внутреннего шлифования | 1986 |

|

SU1652043A1 |

| Круглошлифовальный станок для наружного и внутреннего шлифования с цифровым программным управлением | 1984 |

|

SU1416294A1 |

Авторы

Даты

2012-03-27—Публикация

2008-02-27—Подача