Изобретение относится к дробеструйной отделочно-упрочняющей технологии цилиндрических поверхностей деталей, в том числе блоков или гильз цилиндров двигателей внутреннего сгорания, а также компрессоров.

Известны установки, устройства и способы отделочно-упрочняющей обработки деталей с цилиндрической формой поверхности дробеударным методом (см.авт.св. СССР N 272345, N 698751, N 872235, N 1553361, N 1523319, N 1609542, N 814695.

Известен также способ обработки деталей цилиндрической формы стальными шариками в среде смазывающе-охлаждающей жидкости (СОЖ), которая одновременно является их энергоносителем в потоке, скорость которого соизмерима с округлой скоростью вращения детали (авт.св. СССР N 814695, 1981). В данном способе дробеударной обработки (взять в качестве прототипа) удар о преграду единичного шарика носит контактно-сдвиговый характер с элементами обкатки, а само пятно зоны деформационного нагружения дробевого потока преобразуется в кольцевой деформационный источник нагружения, движущийся с заданной подачей относительно потока (пучка) дроби.

Такой вид деформационного нагружения существенно повышает качество макро- и микрорельефа (Ra до 17-18 мкм) обработанной поверхности и обеспечивает создание наклепанного слоя без образования подслойного максимума остаточных напряжений сжатия, т.к. обработка производится различным давлением. Для формирования аналогичной макро- и микротопографии и напряженно-деформационного состояния разработана подобная схема, но для внутренней цилиндрической поверхности, которая обеспечивает обработку поверхности тремя кольцевыми деформационными источниками нагружения, движущимися с заданной подачей, обеспечивая этим обработку поверхности в двойной последовательности, что предусматривает обработку поверхности за более короткое время при обеспечении более высокого качества обработки, т.к. обработка поверхности производится тремя кольцевыми деформационными источниками нагружения, расположенными в вертикальной плоскости.

Технический результат изобретения - расширение технологических возможностей при обеспечении равномерности отделки и упрочнения за счет разницы диаметров выходных отверстий: D1<D, а D2<D1.

Указанный результат достигается тем, что в способе отделочно-упрочняющей обработки цилиндрических поверхностей деталей дробью, эжектируемой жидким или газовым энергоносителем в условиях окружных соизмеримых относительных скоростей дроби и поверхности, на торцы цилиндра устанавливают фальшцилиндры, затем подают дополнительный энергоноситель к блоку форсунок, формируют ими дискообразные дробефакельные инструменты и ведут обработку цилиндра с фальшцилиндрами в пределах заданного хода инструментов и их осевой подачи, при разнице диаметров выходных отверстий сопл на 10-20%.

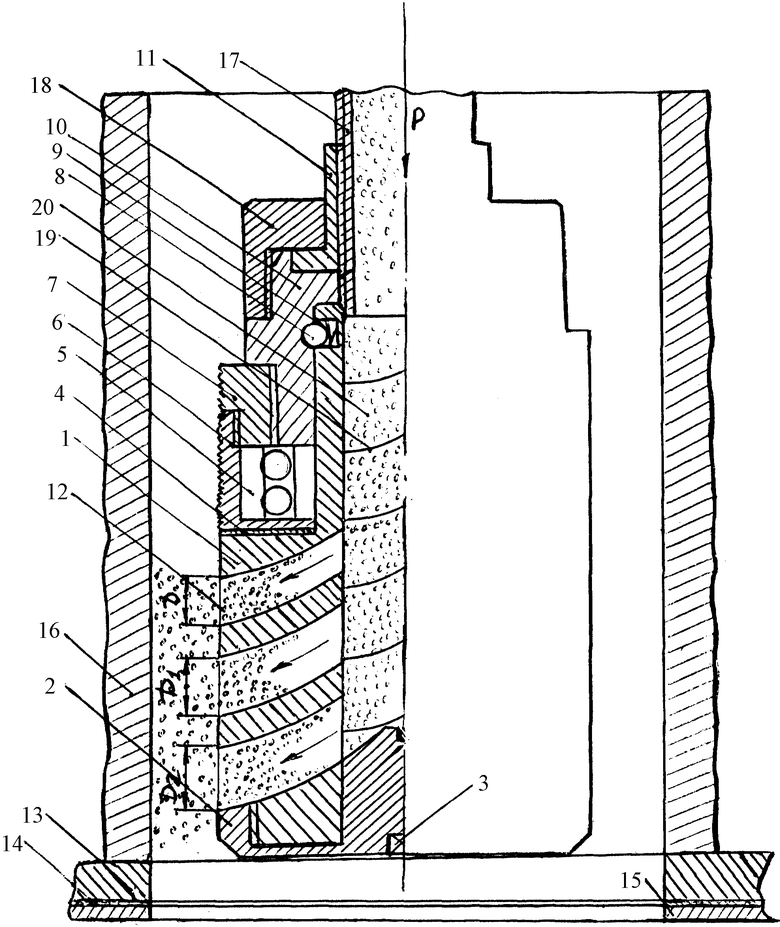

На чертеже приведена схема осуществления описываемого способа.

На станине пневмодробеструйной установки, выполненной на базе специализированного модуля автоматической линии на хонингование цилиндров ДВС, закрепляется блок 16 с фальшцилиндрами 13, установленными на резиновую прокладку 14 стола 15. Предварительно блок цилиндров проходит полный цикл обработки за исключением финишной операции хонингования, вместо которой введена операция по предложенному способу. Над блоком соосно с цилиндрами расположены шпиндели 11, несущие крепежную головку 10, которая крепится к шпинделю 17 с помощью гайки 11, 18 и имеет фланец 5 с фланцем 7 для установки двухрядного шарикового подшипника 5. В крепежную головку устанавливается дробефакельная головка (корпус) 1, нижний торец которой закрывается фланцем 2, накручиваемым на корпус головки с помощью четырехгранного ключа, вставляемого в полость 3 крышки. Суспензия, поступающая через шпиндель на ребра (шнек) 19, турбины 20 производит вращение головки, выбрасывая дробь в окна 12 сопл, по которым подается суспензия с ребер турбины на обрабатываемую поверхность. Хвостовик головки фиксируется в крепежном устройстве с помощью шариковых фиксаторов 8, стоящих на пружинах 9. Для того чтобы головка мягко касалась поверхности фланца крепежной головки на верхнюю часть дробефакельной головки, устанавливается тифлоновая шайба 4.

Пример осуществления способа.

Проводится дробеударная отделочно-упрочняющая операция блока цилиндров ВАЗ-2101 (или другого какого блока, или гильзы), прошедшего полный технологический цикл обработки, за исключением хонинговальной операции.

Давление суспензии (рабочей смеси), поступающей через канал шпинделя 17, составляет Р=0,30...0,80 мПа (рабочий инструмент: подшипниковые шарики 1,8.. .2,0 мм ГОСТ 37622-70, III-IV степени точности, или стеклянные, используемые при увеличении давления суспензии).

Исходная шероховатость поверхности цилиндров Ra =0,35 мкм. Исходная твердость поверхности цилиндров НВ = 210-240. Геометрия и материал фальшцилиндров технологически подобны блоку цилиндров, в качестве СОЖ - трансформаторное масло с присадком поверхностно-активного вещества (ПАВ). Количество двойных ходов в минуту шпинделя с ускорителем 12; частота вращения турбины при давлении Р=0,30...0,80 мПа СОЖ составляет 10000-15000 мин.

Полученные сравнительные данные по традиционной операции хонингования и отделочно-упрочняющей обработки дискообразным дробефакельным инструментом сформированной турбоголовкой 1 показывают, что топографический макро- и микрорельеф имеют более качественный характер, сопоставимый с выглаженной поверхностью, при этом по высотным параметрам шероховатость у предложенного способа составляет Ra = 0,18-0,20 мкм, что и у процесса хонингования, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизностные характеристики новой поверхности.

Кроме этого, замеры остаточных напряжений с темплетов фальшцилиндров показали плавное распределение ξo.н с максимумом у поверхности, что также дополнительно способствует увеличению противоизностных характеристик. Твердость приповерхностного слоя в пределах 80...120 мкм возросла до НВ =250... 280 единиц.

Использование предлагаемого способа отделочно-упрочняющей обработки позволяет расширить технологические возможности предлагаемого способа в результате обработки внутренних поверхностей цилиндров.

Изобретение относится к машиностроению и используется при дробеструйной отделочно-упрочняющей технологии цилиндрических поверхностей деталей, в том числе блоков или гильз цилиндров двигателей внутреннего сгорания, а также компрессоров. Обработка поверхности детали производится с помощью трех дискообразных дробефакельных инструментов, которые формируются из подшипниковых шариков, подаваемых с помощью турбины в выходные отверстия сопл головки. Крепление дробефакельной головки к шпинделю производится с помощью крепежной головки. Вращение турбины производится с помощью энергоносителя, поступающего на ребра турбины. Приведены режимы и условия обработки деталей. Расширяют арсенал технических средств и повышают качество обработки. 2 с.п. ф-лы, 1 ил.

| Способ поверхностного упрочненияМЕТАлличЕСКиХ дЕТАлий | 1978 |

|

SU814695A1 |

| Устройство для пневмодинамического упрочнения зубьев крупномодульных зубчатых колес | 1989 |

|

SU1609542A2 |

| Установка для обработки деталей дробью | 1987 |

|

SU1553361A2 |

| US 4070799 А2, 11.01.1978 | |||

| US 4161086 А, 17.07.1979. | |||

Авторы

Даты

2001-11-27—Публикация

1999-12-06—Подача