Изобретение относится к отделочно-упрочняющей технологии цилиндрических поверхностей валов, труб, к/валов, р/валов, пальцев ДВС и т.п.

Известен способ отделочно-упрочняющей обработки цилиндрических поверхностей коленчатых валов дробью (SU, авт. св. N 1761422, кл. В 23 P 6/00, 1992, пат. RU 2112638 кл. В 24 С 1/10, 1998).

Недостатком известного способа является то, что обработка поверхностей производится с помощью дроби, подаваемой с помощью жидкого энергоносителя, в частном случае трансформаторного масла.

Задачей изобретения является расширение технологических возможностей по финишной обработке валов, обеспечение равномерности отделки и упрочнения, а также обеспечение использования материалов в качестве инструмента более простых, доступных, дешевых и недефицитных.

Технический результат обеспечен благодаря тому, что в способе отделочно-упрочняющей обработки цилиндрических поверхностей, включающем установку над обрабатываемой поверхностью детали обоймы с равномерно установленными по ее окружности соплами-форсунками, через которые подают энергоноситель, используют обоймы в виде одного сплошного кольца или двух полуколец, энергоноситель подают с кавитационными кавернами и обработку проводят с вращением детали или без ее вращения. Для увеличения противоизносных показателей обрабатываемых поверхностей в энергоноситель вводят порошковую присадку.

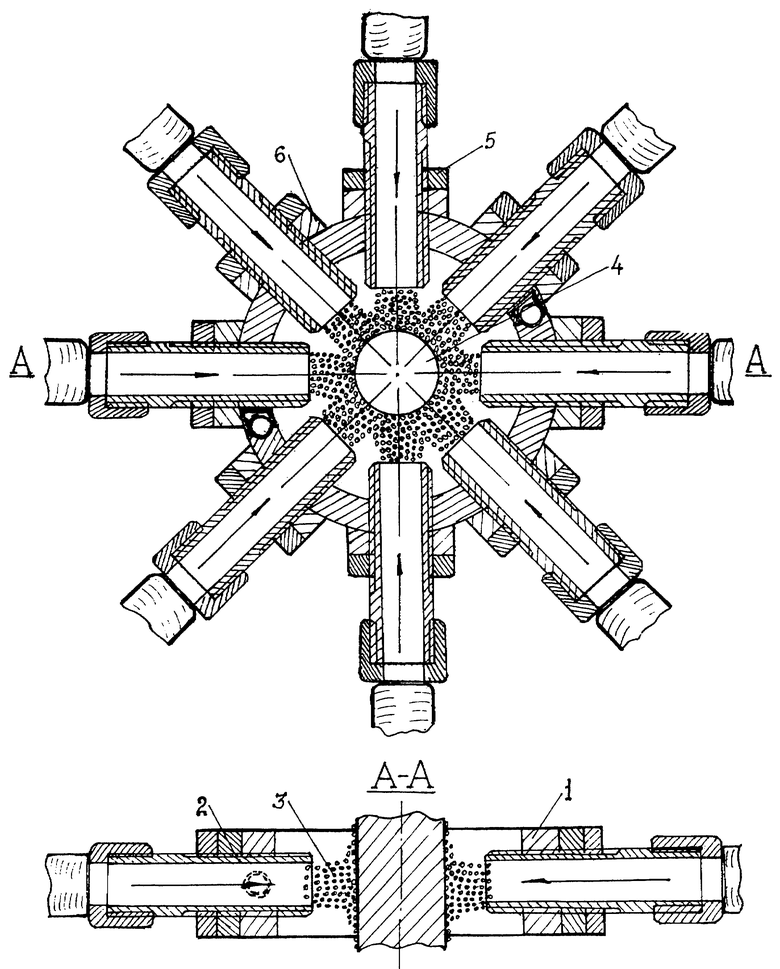

Изобретение поясняется чертежом, на котором представлена схема устройства.

Способ осуществляется следующим способом.

На станке, на специальной установке или на автоматической линии по обработке цилиндрических поверхностей или шеек к/валов, которые оснащены системой для подачи жидкого энергоносителя (воды, масла, раствора), закрепляется обрабатываемая деталь 4. Предварительно обрабатываемая деталь проходит полный цикл обработки шеек по обычной технологии. При проведении тонкой обточки шеек к/валов можно исключить их шлифовку, вместо которой вводится операция по предлагаемому способу обработки шеек кавитационными кавернами. Затем над обрабатываемой поверхностью располагается обойма из одного кольца 1 или сделана из двух полуколец, в которую по всей окружности вкручиваются сопла-форсунки 2, крепящиеся гайкой 5 и шайбой 6, внутри несущие рабочую смесь 3, равномерно расположенные по всей окружности кольца.

Регулировку величины обрабатываемого пятна можно производить за счет расстояния сопел от обрабатываемой поверхности и величины диаметра сопел, а также от величины давления энергоносителя и наличия в нем кавитационных каверн, т.е. их плотности.

Пример:

Проводится отделочно-упрочняющая операция шеек к/вала ВАЗ- 2101, прошедшая полный технологический цикл обработки с возможным исключением окончательной обработки шлифовкой.

Давление рабочей смеси (энергоносителя), поступающей в сопла-форсунки, 2 равно P= 3-10МПа. При обойме из двух полуколец они связаны между собой специальной крепежной петлей и замком. В качестве рабочего инструмента применяются кавитационные каверны 3. В качестве энергоносителя применяется вода, масло (трансформаторное или раствор).

Исходная шероховатость поверхности Ra = до 9,35 мкм, исходная твердость HB = 80 ± 120 МПа.

Полученные сравнительные данные по традиционной операции тонкой шлифовки и отделочно-упрочняющей обработки дискообразным кавернофакельным инструментом, сформированным сопловыми форсунками 2, установленными в обойму (кольцо) 1, симметрично расположенными по всей окружности обоймы (кольца), показывают, что топографический макро- и микрорельеф сопоставим с отшлифованной поверхностью детали (в частности, шеек к/валов), при этом по высотным параметрам шероховатость у предложенного способа составляет Ra = 12-14 мкм, что выше процесса шлифовки или дробеструйной обработки при более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики обработанной поверхности новым способом.

Кроме этого, замеры остаточных напряжений показали плавное распределение с максимумом у поверхности, что также дополнительно способствует увеличению противоизностных характеристик. Твердость приповерхностного слоя, составляющая до каверноструйной обработки 80-100 МПа, возросла до HB = 200-300 единиц.

При обработке поверхностей деталей кавитационными кавернами, созданными в среде специального раствора или при наличии в энергоносителе (воде, масле) специальных присадок, приповерхностный слой дополнительно насыщается дополнительными элементами, способствующими увеличению качества обрабатываемых деталей.

Изобретение относится к отделочно-упрочняющей обработке цилиндрических поверхностей кавитационными кавернами. Над обрабатываемыми поверхностями устанавливается обойма из одного сплошного кольца или из двух полуколец, в которых по всей окружности установлены сопла-форсунки для подачи энергоносителя с кавитационными кавернами. Обработку ведут при вращении обрабатываемой детали или без ее вращения. При необходимости в энергоноситель вводят порошковую присадку для увеличения противоизносных показателей обрабатываемых поверхностей. Технический результат выражается в расширении технологических возможностей и повышении качества обработки. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ КОЛЕНЧАТЫХ ВАЛОВ ДРОБЬЮ | 1996 |

|

RU2112638C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ | 1996 |

|

RU2106236C1 |

| Ультразвуковое устройство для поверхностного упрочнения | 1981 |

|

SU1009735A1 |

| Способ поверхностного упрочнения деталей дробью | 1981 |

|

SU1013243A1 |

| US 5176018, 05.01.1993 | |||

| DE 3527923 A1, 12.02.1987. | |||

Авторы

Даты

2000-09-10—Публикация

1998-10-08—Подача