Изобретение относится к пищевой промышленности, а именно к пивоваренному оборудованию малой мощности - микропивзаводам для пунктов общественного питания и отдыха.

Для приготовления пивного сусла используется установка, описанная в патенте РФ N 1817791, опубликованном 23.05.93 в Бюллетене N 19, и книге В.И. Попова и др. Технологическое оборудование предприятий бродильной промышленности. М. : Пищевая промышленность, 1972, с. 341 - 345, где на рис. V-1 представлена аппаратурно-технологическая схема пивоваренного производства - типовая схема, выполненная Гипроспиртвино.

Эта схема включает в себя участки приема и хранения солода, очистки и дробления солода, приготовления пивного сусла, охлаждения сусла, приготовления дрожжей чистой культуры, главного брожения, дображивания, осветления и розлива пива.

Участок приготовления пивного сусла содержит связанные насосом два параллельно установленных заторных котла, фильтрационный чан, сусловарочный котел, сепаратор и теплообменник (там же, рис. V-З, с. 346 - 351).

Дробленый солод смешивается с теплой водой (около 60oC) в заторном котле. По окончании перемешивания ("затирания") часть заторной массы (около 40%) перекачивается насосом в рядом установленный заторный котел. Здесь эта часть затора нагревается до температуры осахаривания (68 - 70oC), а затем - до кипения. После кипения "первую отварку" возвращают в первый заторный котел. При смешивании кипящей части затора с затором, оставшимся в первом котле, температура всей массы достигает 70oC. Затор оставляют в покое до осахаривания.

Затем часть затора ("вторая отварка") перекачивают во второй котел для кипячения, после чего возвращают и смешивают с остатком при средней температуре 75 - 80oC.

Далее всю массу перекачивают в фильтрационный чан, где мутное сусло возвращают на фильтрацию, а прозрачное сусло через контейнер с хмелем подают в сусловарочный котел.

Промытую солодовую дробину из фильтрационного чана перекачивают в раздаточный бункер.

Промывная вода, содержащая некоторое количество экстрактивных веществ, стекает в сборник, а затем перекачивается в котел для приготовления следующего затора.

В сусловарочном котле производится кипячение сусла с хмелем, часть воды при этом выпаривается, происходят денатурация белков сусла и его стерилизация. Горячее сусло спускают в хмелеотделитель, где задерживаются вываренные хмелевые лепестки, а сусло перекачивается в сборник.

Горячее сусло из сборника стекает в сусловый центробежный сепаратор "гидроциклон", в котором оно очищается от взвешенных частиц коагулированных белков. Из сепаратора сусло нагнетается в пластинчатый теплообменник, где охлаждается до 5 - 6oC. Из сборника сусло перекачивается в бродильные емкости.

Более производительна установка английской фирмы APV непрерывного производства пива (там же, с. 409 - 412), цикл от приготовления солода до готового пива составляет 10 сут. Участок затирания выполнен по непрерывной настойной (инфузионной) технологии, что определяет сокращение аппаратуры участка приготовления сусла, фильтрация которого, промывание дробины и кипячение сусла с хмелем - периодические.

Измельченный солод в смесителе перемешивается с теплой водой и затем перекачивается в трубный аппарат выдержки при температуре 50 - 52oC, благоприятной для протеолиза белков.

Далее солод перекачивается в осахариватель, куда подаются разваренные несоложенные материалы и раствор ферментных препаратов. Осахаренная заторная масса перекачивается в фильтрационный аппарат.

Затем в сусловарочном котле, при котором имеется бункер хмеля или бачок хмелевого экстракта, сусло кипятится. Горячее охмеленное сусло перекачивается через хмелеотделитель в сепаратор и пластинчатый охладитель, после чего сусло фильтруется в диатомитовом фильтре и стерилизуется.

Себестоимость пива на 10 - 20% ниже, расход энергии, пара, воды и холода сокращается. Однако недостатком известной установки является ее протяженность, занимаемая производственная площадь, что ограничивает возможности по использованию.

Задачей, на решение которой направлено настоящее изобретение, является создание компактного оборудования совмещенного действия, то есть микропивзавода для установки в пунктах общественного питания - барах, ресторанах, столовых и отдыха - игротеках, банях и т. п.

Поставленная задача с достижением требуемого технического эффекта решается тем, что в известной установке приготовления пивного сусла, содержащей бак подготовки горячей воды, заторный бак и варочный котел с принудительно вращаемой мешалкой, фильтрационный чан, над ситом которого смонтирован рыхлитель, и гидроциклонный бак осветления, несущие рубашку проточного теплоносителя, пароотвод, осевой и тангенциальный впуски и связанные трубопроводами с насосом перекачки, согласно предложению авторов корпуса заторного бака, фильтрационного чана и гидроциклонного бака осветления выполнены в виде стаканов, поочередно сопрягаемых в технологической последовательности, например, посредством карусельного стола, тележек, с общим стационарным колпаком, на котором укреплен радиальный бандаж соединительного запора, причем слив стаканов представляет собой быстросъемный разъем коммуникации трубопроводов.

Отличительные признаки обеспечили установке компактность за счет совмещения технологических операций на одной рабочей позиции под стационарным колпаком с общими коммуникациями.

Согласно аппаратурной схеме установки приготовления сусла стало возможным создать микро-пивзавод, смонтированный в непосредственной близости от розлива потребителю, так как автономная, герметичная установка адаптирована к бытовым средствам коммуникации - энерго- и водоснабжения, канализации и вентиляции.

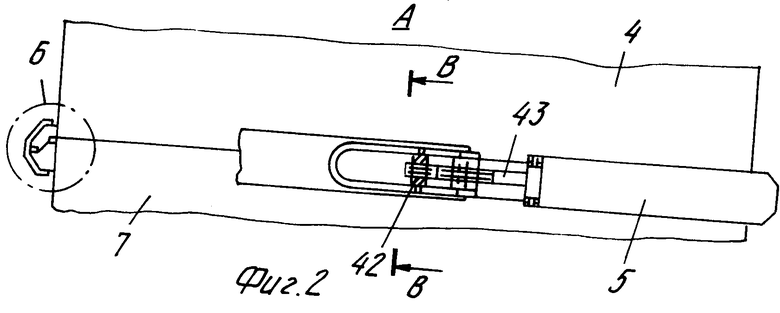

На фиг. 1 изображена предложенная установка с быстросъемными технологическими стаканами;

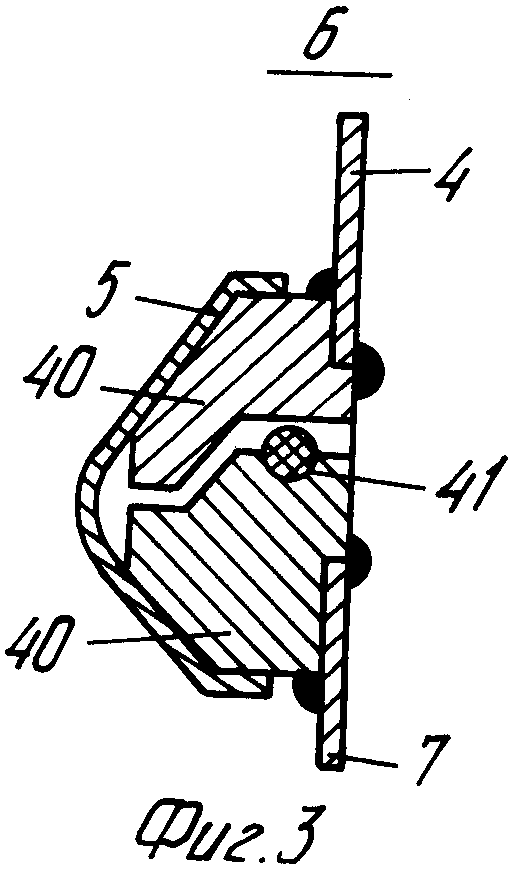

на фиг.2 - узел А на фиг.1;

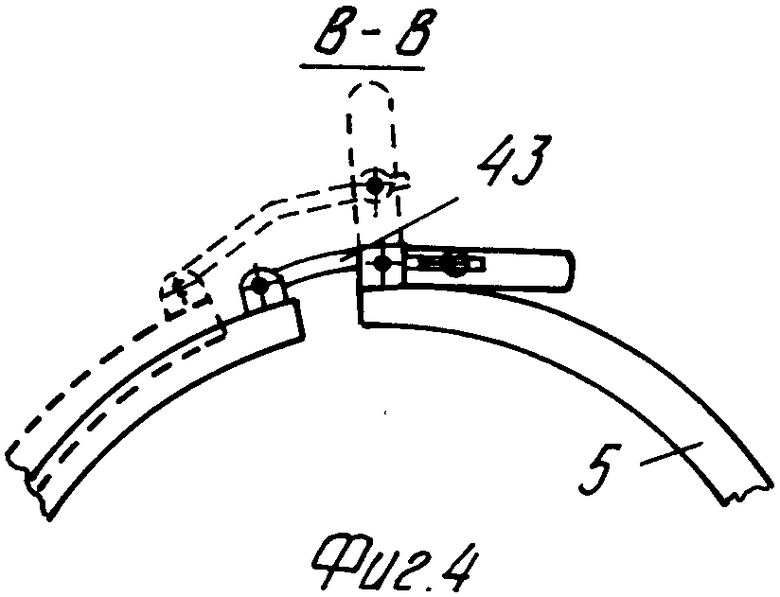

на фиг.3 - узел Б на фиг.2:

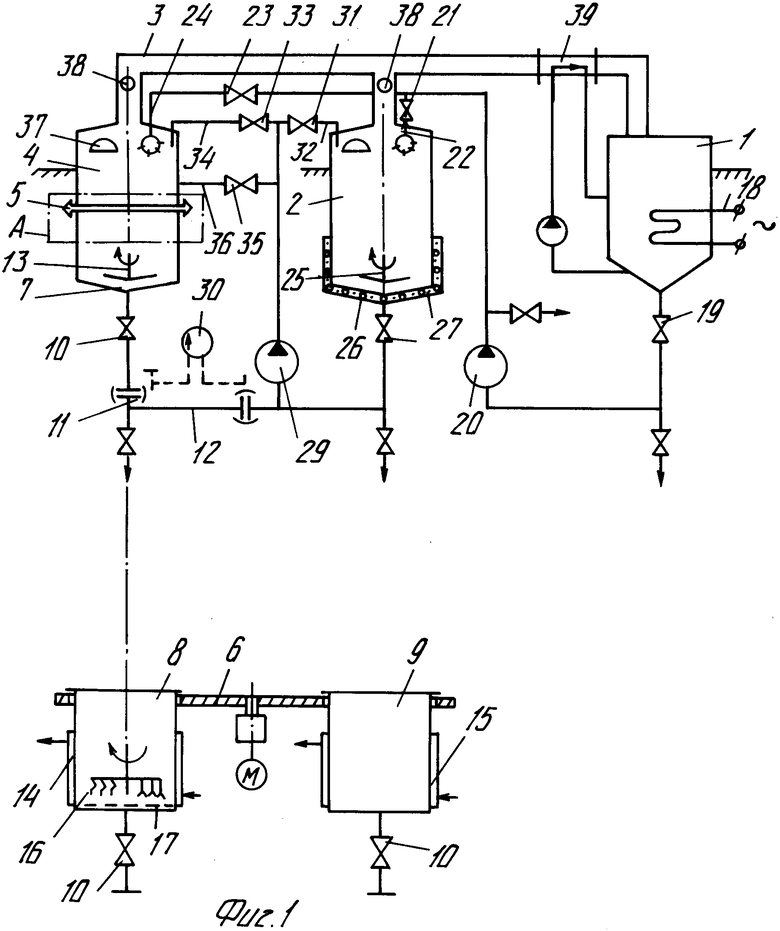

на фиг.4 - разрез В-В на фиг.2.

Установка содержит бак 1 подготовки горячей воды, варочный котел 2 и связанный с ними пароотводом 3 стационарный колпак 4, на котором укреплен соединительный бандаж 5 для поочередного крепления установленных в карусельном столе 6 технологических емкостей в форме стаканов - заторного бака 7, фильтрационного чана 8 и гидроциклонного бака 9 осветления, каждый их которых снабжен краном 10 на выпуске, присоединяемым к разъему 11 трубопровода 12.

В баке 7 смонтирована съемная мешалка 13. На корпусе чана 8 и бака 9 закреплены кольцевые рубашки 14 и 15 соответственно для подачи теплоносителя - горячей и холодной воды. В чане 8 установлен рыхлитель 16 над ситом 17, которое закреплено с зазором над дном чана 8. В баке 1 подготовки горячей воды установлен электронагреватель 18. Выпуск бака 1 через кран 19 сообщается с насосом 20 подачи горячей воды в котел 2 и к колпаку 4 через кран 21, осевой впуск 22 и кран 23, осевой впуск 24 соответственно.

Варочный котел 2 оснащен мешалкой 25 и электронагревателями 26, смонтированными в донном кожухе 27; который охватывает нижнюю цилиндрическую часть котла 2. Выпуск котла 2 через кран 28 связан с входом циркуляционного насоса 29, который через накопительный бачок 30 связан с трубопроводом 12 разъема 11 и через кран 31, впуск 32 - с котлом 2, а через кран 33, впуск 34 и кран 35, тангенциальный впуск 36 - с колпаком 4.

В котле 2 и колпаке 4 выполнены технологические люки 37.

В пароотводе 3 смонтированы задвижки 38 и инжектор 39 для утилизации вторичного пара.

Бандаж 5 (фиг.2 - 4) колпака 4 выполнен по профилю приливов 40, в сопрягаемом профиле которых установлена уплотняющая эластичная прокладка 41. Запор 42 бандажа 5 представляет собой рычажный механизм, в рукоятке которого шарнирно смонтирована тяга 43, укрепленная на оси противоположного конца бандажа 5.

Работает установка следующим образом.

В исходном положении в заторный бак 7 загружаются 50 кг дробленого солода, все краны закрыты, колпак 4 открыт, его бандаж 5 разомкнут, нагреватели 18, 26 обесточены.

Поворотом стола 6 на линию центров рабочей позиции выставляется заторный бак 7, который поднимается до упора с приливом 40 колпака 4, совмещаемым по линии разъема, после чего фиксируется запорным механизмом 42 бандажа 5: поворотом рукоятки запора 42 через тягу 43 концы бандажа 5 устанавливаются в силовом и геометрическом замыкании. При этом прокладка 41, деформируясь, уплотняет герметично зазор между колпаком 4 и баком 7 в единый замкнутый сосуд. Выпуск бака 7 посредством разъема 11 соединяется с трубопроводом 12 насоса 29.

Бак 1 заполняется приготовленной по ГОСТ 2874-73 питьевой водой, которую нагревают до температуры 45oC электронагревателем 18. Затем через открытый кран 19 225 л воды из бака 1 насосом 20 через кран 23 заливают в котел 7. После чего включают мешалку 13. Заслонка 38 открыта, инжектор 39 включен.

Приготовленная заторная масса через трубопровод 12 насосом 29 через кран 31, трубопровод 32 поступает в котел 2 при включенной мешалке 25, открытой заслонке 38 и включенном насосе инжектора 39.

Бак 7 после перекачки затора ополаскивается водой из бака 1 через насос 20, кран 23, трубопровод 24 осевой подачи в колпак 4.

В котле 2 согласно технологическому режиму при производстве сусла происходит нагрев заторной массы посредством электрического нагревателя 26 ступенчато (45 - 52 - 62oC) до температуры 75 - 76oC. "Вторичный" пар, образующийся при нагреве затора, собирается вакуумным инжектором 39 в бак 1.

Во время проведения затирания бак 7 отсоединяется от колпака 4 при открытом запоре 42 бандажа 5 и опускается в гнездо стола 6, который затем поворачивается на шаг до совмещения осей чана 8 и колпака 4. После соединения чана 8 с колпаком 4 подсоединяется выпуск через разъем 11 к накопительному бачку 30.

Объем чана 8 заполняется горячей водой 80oC от бака 1 на высоту 1,5 - 2,0 см выше фильтровального сита 17. Затор перекачивается затем из котла 2 через кран 28, насос 29, кран 33 и трубопровод 34 в чан 8. Котел 2 после этого ополаскивают. Ворошителем 16 затор равномерно распределяется в чане 8.

В начале из чана 8 стягивается мутное сусло и возвращается в колпак 4 через кран 33 и трубопровод 34.

По истечении 10 - 15 мин циркуляции светлое сусло стягивается через трубопровод 12, бачок 30, насос 29, кран 31, трубопровод 32 в котел 2 до необходимого объема.

Для поддержания заданного уровня температуры затора в котле 8 в рубашку 14 подается горячая вода (75 - 80oC) из бака 1.

По завершении стягивания первого сусла в чан 8 проводится выщелачивание дробины орошением нагретой водой до температуры 78oC из бака 1 насосом 20 через кран 23 и трубопровод 24 осевой подачи колпака 4. Операция по выщелачиванию проводится при включенном ворошителе 16.

После набора сусла в котле 2 до 330 л включаются нагреватели 26, посредством которых температура поднимается до кипячения. Через люк 37 в котел 2 при этом задается необходимая доза хмеля. Кипячение сусла с хмелем длится в течение 1,5 - 2,0 ч при открытой заслонке 38 и включенном инжекторе 39.

Далее отключают нагреватели 26, горячее охмеленное сусло перекачивают в предварительно установленный на колпаке 4 бак 9, выгрузив дробину из свободного чана 8.

Сусло из котла 2 в бак 9 подается насосом 29 через кран 35 и тангенциальный впуск 3, обеспечивая вращение массы, при котором в центре, на дне образуется конической формы осадок из хмеля и остатков белка. В рубашку 15 при этом подается холодная вода магистрали, которая обеспечивает за время гидроциклонной выдержки сусла в баке 9 охлаждение его до температуры 40oC. Затем осветленное сусло из бака 9 через кран 10 сливается для охлаждения и дальнейшей перекачки в бродильные емкости. Процесс приготовления пивного сусла завершен.

Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ИЗГОТОВЛЕНИЯ ПИВА | 1996 |

|

RU2119941C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИВНОГО СУСЛА | 1999 |

|

RU2144065C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 1999 |

|

RU2172337C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169757C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА "ВОЛЖАНИН" | 1999 |

|

RU2173701C2 |

| УСТАНОВКА ДЛЯ ВАРКИ ПИВНОГО СУСЛА | 1993 |

|

RU2039800C1 |

| Способ производства пивного напитка с добавлением виноградного сока | 2021 |

|

RU2769405C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СУСЛА | 2008 |

|

RU2396312C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 1993 |

|

RU2068875C1 |

| Установка для изготовления пива | 1992 |

|

SU1817791A3 |

Изобретение касается оборудования для приготовления пивного сусла и предназначено к использованию в составе микропивза- водов, устанавливаемых в пунктах общественного питания и отдыха. Установка включает в состав бак подготовки горячей воды, заторный бак, варочный котел, фильтрационный чан и гидроциклонный бак осветления, в заторном баке и варочном котле установлены мешалки, а в фильтрационном чане - рыхлитель над ситом. На корпусе фильтрационного чана и гидроциклона выполнены рубашки для теплоносителя. Технологические емкости выполнены в виде стаканов, установленных в карусельном столе и поочередно подсоединяемых посредством радиального бандажа к стационарному колпаку, связанному с варочным котлом и баком приготовления горячей воды. Изобретение позволило совместить технологические операции приготовления пивного сусла на одной рабочей позиции и создать компактную установку. 4 ил.

Установка для приготовления пивного сусла, содержащая бак подготовки горячей воды, заторный бак и варочный котел с принудительно вращаемой мешалкой, фильтрационный чан, над ситом которого смонтирован рыхлитель и гидроциклонный бак осветления, несущие рубашку проточного теплоносителя, пароотвод, осевой и тангенциальный впуски и связанные трубопроводами с насосом перекачки, отличающаяся тем, что корпуса заторного бака, фильтрационного чана и гидроциклонного бака осветления выполнены в виде стаканов поочередно в технологической последовательности, например, посредством карусельного стола, сопрягаемых с общим стационарным колпаком, на котором укреплен радиальный бандаж соединительного запора, причем выпуск стаканов представляет собой быстросъемный разъем коммуникации трубопроводов.

Авторы

Даты

1998-06-10—Публикация

1996-10-03—Подача