Изобретение относится к нанесению покрытий газотермическими методами, в частности к нанесению покрытий из самофлюсующихся сплавов, и может быть использовано в машиностроении

Цель изобретения - повышение качества поверхности и технологичности процесса.

Изобретение осуществляют следующим образом.

Подготовленные к напылению детали подогревают до 80-120°С и напыляют рабочий слой подходящим самофлюсующим ся сплавом. Затем наносят дополнительный слой смесью двух самофлюс ющихся сплавов, один из которых используют для нанесения рабочего слоя. Второй сплав имеет температуру полного расплавления на 40-45°С выше, чем у первого, а состав композиции выбирают таким, чтобы обеспечить твердость дополнительного слоя на 126- 172 НВ ниже твердости рабочего слоя Затем осуществляют оплавление покры- тия, его охлаждение и механическую обработку. Напыление более мягкого дополнительного слоя обеспечивает повышенное качество поверхности и улучшает обрабатываемость покрытия. Кроме того, процесс оплавления становится

СЛ

СП

оэ

СЛ

о

CD

10

более технологичным и контролируемым. Дополнительный слой начинает оплавляться цри той же температуре, что и основной, но его полное оплавление заканчивается при более высокой температуре. Это позволяет контролировать оплавление рабочего слоя, а также предотвращать его стекание в процессе оплавления.

Действительно, полное расплавление дополнительного слоя является гарантией того, что рабочий слой, имеющий температуру полного расплавления на 40-45°С ниже, проплавлен на всю глу- jc бину. В то же время, наличие дополнительного слоя- обеспечивает повышенное качество поверхности, т.е. отсутствие наплывов, пористых участков, трещин.20

Толщина дополнительного слоя лежит, преимущественно, в пределах допуска на механическую обработку.

Нанесение дополнительного слоя позволяет значительно снизить темпе- 25 ратуру предварительного подогрева детали, что также делает процесс более технологичным, особенно в случае напыления крупногабаритных деталей.

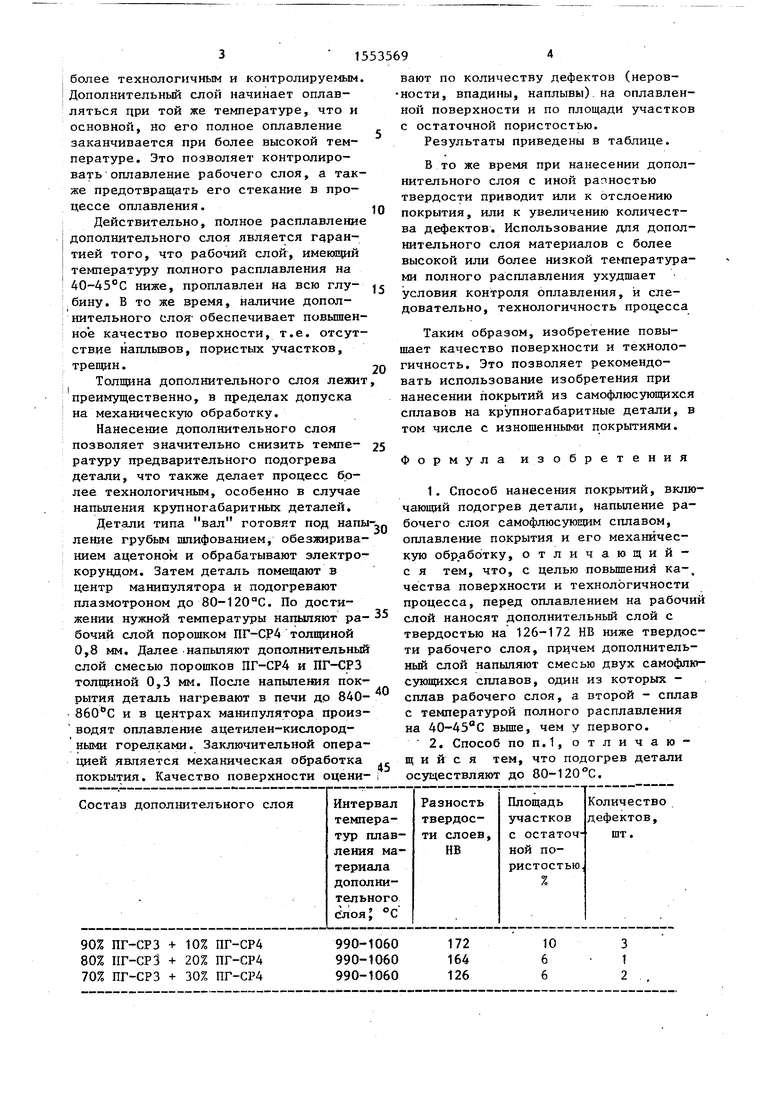

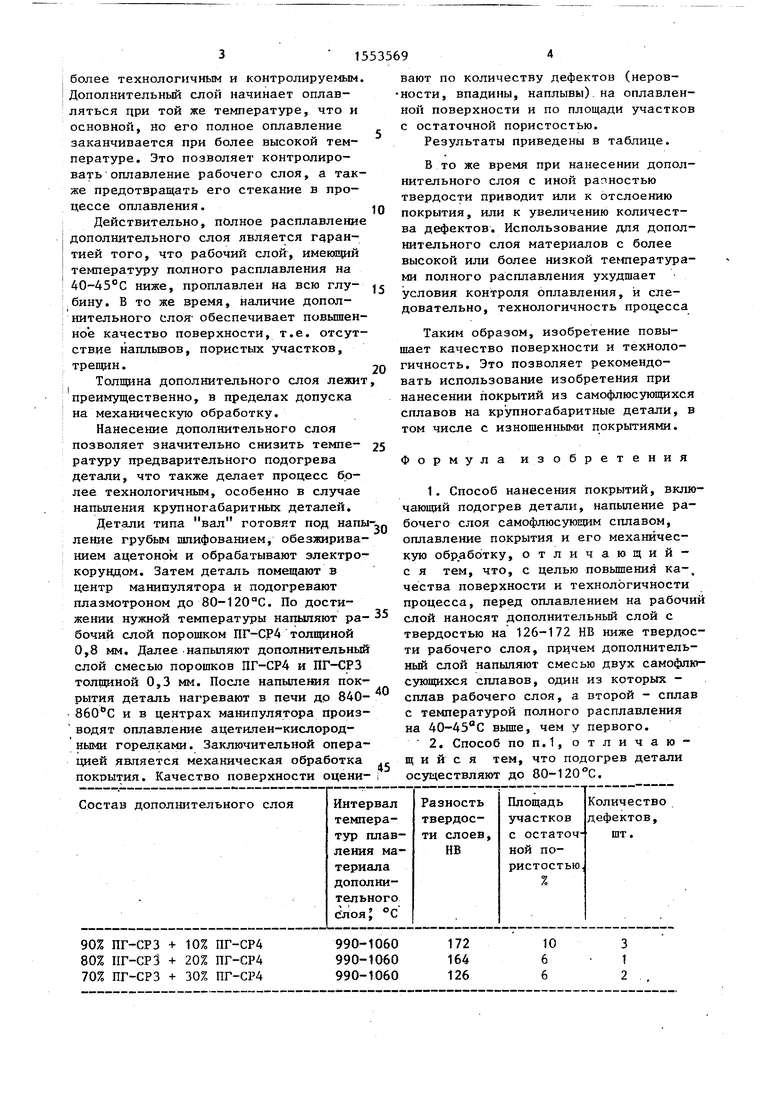

Детали типа вал готовят под напы, ление грубым шлифованием, обезжириванием ацетоном и обрабатывают электрокорундом. Затем деталь помещают в центр манипулятора и подогревают плазмотроном до 80-120аС. По достижении нужной температуры напыляют ра- 5 бочий слой порошком ПГ-СР4 толщиной 0,8 мм. Далее напыляют дополнительный слой смесью порошков ПГ-СР4 и ПГ-СРЗ толщиной 0,3 мм. После напыления поквают по количеству дефектов (неров- ности, впадины, наплывы) на оплавленной поверхности и по площади участков с остаточной пористостью.

Результаты приведены в таблице.

В то же время при нанесении дополнительного слоя с иной разностью твердости приводит или к отслоению покрытия, или к увеличению количества дефектов. Использование для дополнительного слоя материалов с более высокой или более низкой температурами полного расплавления ухудшает условия контроля оплавления, и следовательно, технологичность процесса

Таким образом, изобретение повышает качество поверхности и технологичность. Это позволяет рекомендовать использование изобретения при нанесении покрытий из самофлюсующихся сплавов на крупногабаритные детали, в том числе с изношенными покрытиями.

Формула изобретения

1. Способ нанесения покрытий, включающий подогрев детали, напыление рабочего слоя самофлюсующим сплавом, оплавление покрытия и его механическую обработку, отличающий- с я тем, что, с целью повышения ка-, чества поверхности и технологичности процесса, перед оплавлением на рабочий слой наносят дополнительный слой с твердостью на 126-172 НВ ниже твердос ти рабочего слоя, прцчем дополнительный слой напыляют смесью двух самофлю- сующихся сплавов, один из которых рытия деталь нагревают в печи до 840- сплав рабочего слоя, а второй - сплав

860ЬС и в центрах манипулятора производят оплавление ацетилен-кислородными горелками. Заключительной операцией является механическая обработка покрытия. Качество поверхности оцени45

с температурой полного расплавления на 40-45°С выше, чем у первого.

2. Способ поп.1, отличающийся тем, что подогрев детали осуществляют до 80-120°С.

. 1553569А

вают по количеству дефектов (неров- ности, впадины, наплывы) на оплавленной поверхности и по площади участков с остаточной пористостью.

Результаты приведены в таблице.

0

c 0

5

5

В то же время при нанесении дополнительного слоя с иной разностью твердости приводит или к отслоению покрытия, или к увеличению количества дефектов. Использование для дополнительного слоя материалов с более высокой или более низкой температурами полного расплавления ухудшает условия контроля оплавления, и следовательно, технологичность процесса

Таким образом, изобретение повышает качество поверхности и технологичность. Это позволяет рекомендовать использование изобретения при нанесении покрытий из самофлюсующихся сплавов на крупногабаритные детали, в том числе с изношенными покрытиями.

Формула изобретения

1. Способ нанесения покрытий, включающий подогрев детали, напыление рабочего слоя самофлюсующим сплавом, оплавление покрытия и его механическую обработку, отличающий- с я тем, что, с целью повышения ка-, чества поверхности и технологичности процесса, перед оплавлением на рабочий слой наносят дополнительный слой с твердостью на 126-172 НВ ниже твердости рабочего слоя, прцчем дополнительный слой напыляют смесью двух самофлю- сующихся сплавов, один из которых

с температурой полного расплавления на 40-45°С выше, чем у первого.

2. Способ поп.1, отличающийся тем, что подогрев детали осуществляют до 80-120°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2532738C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ СПЛАВОВ | 2000 |

|

RU2201471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1997 |

|

RU2112815C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1996 |

|

RU2110602C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

Изобретение относится к области нанесения покрытий газотермическими методами, в частности к нанесению покрытий из самофлюсующихся сплавов, и может быть использовано при упрочнении и восстановлении крупногабаритных деталей, в том числе с изношенными покрытиями. Цель изобретения - повышение качества поверхности и технологичности процесса. Подготовку деталей к напылению проводят обычными методами. Подготовленные детали подогревают до 80...120°С и сплавом напыляют рабочий слой из самофлюсующегося сплава. Затем наносят дополнительный слой смесью двух самофлюсующихся сплавов, один из которых используют для нанесения рабочего слоя, а второй сплав имеет температуру полного расплавления на 40...45°С выше, чем у первого. Состав композиции выбирают таким, чтобы обеспечить твердость дополнительного слоя на 126...172 НВ ниже твердости рабочего слоя. Затем осуществляют оплавление покрытия, его охлаждение и механическую обработку. В результате в покрытии отсутствуют наплывы, трещины, пористые участки. 1 з.п. ф-лы, 1 табл.

| Устройство для изготовления коленчатых валов | 1984 |

|

SU1440333A3 |

| С | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Получение покрытий высокотемпературным распылением/Под ред | |||

| Л.К.Дружинина и др., М.: Атомиздат, 1973, с | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

Авторы

Даты

1990-03-30—Публикация

1987-06-05—Подача