Изобретение относится к прокатному производству и может быть использовано при изготовлении сортовых холодногнутых профилей повышенной жесткости.

Сортовые гнутые профили относительно простой конфигурации поперечного сечения (угловые, швеллерные, корытные и др.) изготавливают путем последовательной подгибки элементов полосовой заготовки в калибрах многоклетевых профилегибочных станов. С целью повышения жесткости (несущей способности) гнутых профилей, например, швеллеров, на их стенках или полках дополнительно формообразуют сплошные либо замкнутые гофры небольшой глубины, причем для профилей со сплошными гофрами жесткости требуется (во избежание трещинообразования) заготовка увеличенной ширины.

Известна технология производства сортовых симметричных холодногнутых профилей, а также их параметры [1].

Известен гнутый профиль из ст. 12Х18Н10Т для траллеров (подвесных путей), имеющий сложную конфигурацию поперечного сечения с выпуклым наружу средним элементом определенных и взаимосвязанных между собой размеров. Недостаток профиля - весьма ограниченная область его применения [2].

Известен также гнутый профиль швеллерного типа, имеющий полки разной ширины, стенка которого углублена внутрь профиля и выполнена с просечками разных направлений, выдавленными как наружу, так и внутрь профиля [3].

Недостатком этого профиля является его относительно невысокая жесткость, что не позволяет использовать его в несущих конструкциях.

Известен гнутый швеллерный профиль толщиной 0,8 - 3,5 мм, выполненный в виде стенки, сопряженной с полками посредством изгиба с радиусной внутренней поверхностью [4].

Недостатком данного профиля является его невысокая жесткость, что сужает область его применения.

Технической задачей изобретения является расширение области применения профиля.

Для решения поставленной задачи в гнутом швеллерном профиле толщиной 0,8 - 3,5 мм, выполненном в виде стенки, сопряженной с полками посредством участков изгиба с радиусной внутренней поверхностью, участки изгиба выполнены с расположенными на их наружной поверхности впадинами в форме цилиндра, образующая которого расположена перпендикулярно продольной оси профиля и под углом к его стенке, величина которого составляет от 42 до 48o, при этом радиус цилиндра и глубина впадины определены по следующим формулам:

Rв=(1,0 - 1,6)•(R+S)

h = (0,6-0,8)•R(1+δ),

где

Rв - радиус цилиндра впадин, м;

R -радиус внутренней поверхности участков изгиба, м;

S - толщина профиля, м;

h -глубина впадин, м;

δ - минимальная величина допускаемого относительного удлинения материала профиля,

а расстояние между впадинами по длине швеллера составляет от 4 до 6 радиусов цилиндра впадин.

Кроме того, впадины на противоположных участках изгиба расположены одна против другой.

Впадины расположены в шахматном порядке.

Сущность данного технического решения заключается в повышении жесткости швеллерного гнутого профиля за счет выполнения периодически повторяющихся по его длине впадин, расположенных на наружной поверхности участков изгиба между стенкой и полками швеллера. При этом стенка и полки остаются "гладкими" (без гофров), что в ряде случаев необходимо при эксплуатации профиля. Таким образом, расширяется область использования этого вида проката.

Лабораторными экспериментами, проведенными в г. Магнитогорске, было установлено, что при сосредоточенном нагружении швеллера параллельно его стенке (т. е. при изгибе) пластическая деформация профиля начинается с "перекоса" поперечного сечения, т.е. с уменьшения (увеличения) прямого угла между стенкой и полками швеллера. Было также замечено, что наличие впадин на внешних участках изгиба этого профиля отдаляет момент "перекоса" сечения, и пластический изгиб швеллера начинается при более высоких нагрузках, характерных для профиля с периодическими гофрами на стенке либо на полках.

В лабораторных же условиях были определены оптимальные соотношения основных параметров впадин и их периодичность, которые затем использовались при изготовлении предлагаемых швеллерных профилей на профилегибочных станах.

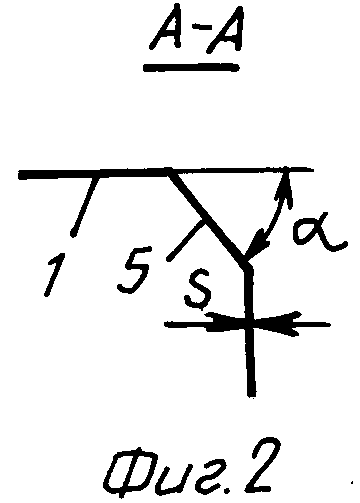

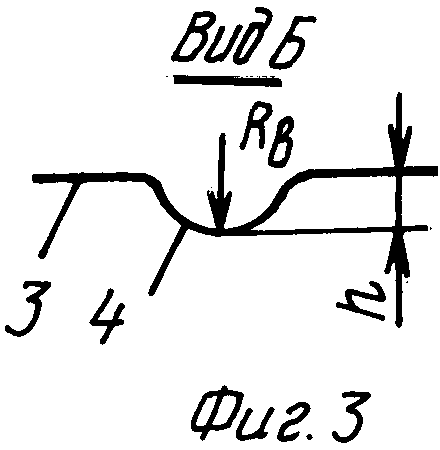

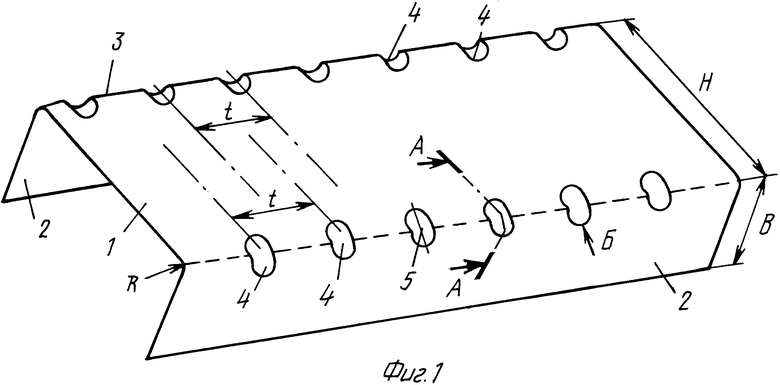

На фиг. 1 показан гнутый швеллерный профиль; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Профиль толщиной S = 0,8 - 3,5 мм содержит стенку 1 высотой H и полки 2 одинаковой (или разной) ширины B. Стенка и полки сопряжены участками изгиба 3, имеющими внутреннюю поверхность с радиусом R, на которых выполнены впадины 4 в форме цилиндра ( на фиг. 1 - в шахматном порядке в направлении длины профиля), расположенные (также по длине) друг от друга на расстоянии t. Образующие 5 впадин наклонены к стенке 1 профиля под углом α = 42 - 48o, радиус впадин - Rв=(1,0 - 1,6) •(R + S), а их глубина h = 0,6 - 0,8) R (1+δ), где δ - минимальная величина относительного удлинения при испытаниях на разрыв материала (сталь) профиля.

При изготовлении и испытаниях на изгиб опытной партии предлагаемых холодногнутых швеллеров было отмечено, что максимальная износостойкость инструмента (валков) наблюдается при расположении впадин на противоположных участках изгиба профилей напротив друг друга. Шахматное же расположение противоположных впадин на 3 - 4% повышает жесткость профиля (по сравнению с жесткостью швеллеров, имеющих противолежащие друг против друга впадины), но вследствие возникновения несимметричных усилий в очаге деформации при профилировании на 5 - 10% сокращает длительность рабочей кампании валков и несколько усложняет настройку калибров стана.

При опытном профилировании формообразование впадин на швеллерах осуществлялось с помощью цилиндрических вставок в углах калибра нижнего валка предпоследней клети стана; вставки располагались по окружности бочки валка с "шагом" t.

Найденные опытным путем соотношения отдельных параметров профиля: Rв= (1,0 - 1,6) • (R + S), h =(0,6 - 0,8) R (1+δ), t=(4 - 6) Rв и α = 42 - 48o являются оптимальными, при их соблюдения достигается максимальное повышение жесткости швеллерных профилей без трещинообразования.

Пример. Гнутый равнополочный швеллерный профиль 80 • 40 • 2,5 мм (H = 80, B = 40 и S = 2,5 мм) с внутренним радиусом изгиба и между стенкой и полками R = 3 мм.

На наружной поверхности участков изгиба выполнены цилиндрическое впадины, образующие которых наклонены к поверхности стенки швеллера под углом α = 45o (см. фиг. 1).

Материал швеллера - ст. 3 кп с допускаемой величиной относительного удлинения δ5≥ 27% = 0,27.

Впадины на участках изгиба расположены в шахматном порядке по длине профиля и имеют радиус Rв=1,3•(R + S)=1,3• 5,5≈7 мм.

Глубина впадин: h = 0,7R(1+δ) = 0,7•3•1,27≈ 3 мм; расстояние между впадинами по длине профиля: t= 5Rв = 5•7 = 35 мм.

Профиль 80•40•2,5 мм с впадинами изготавливается, как и стандартный швеллер, из заготовки шириной 150 мм, но имеет несущую способность (жесткость) на 20% больше, что позволяет использовать его вместо стандартного швеллера толщиной 3 мм с соответствующей экономией металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГНУТЫЙ СОРТОВОЙ ПРОФИЛЬ | 2007 |

|

RU2344012C2 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| ГНУТЫЙ ШВЕЛЛЕРНЫЙ ПРОФИЛЬ | 2005 |

|

RU2296640C1 |

| ГНУТЫЙ ПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА | 1997 |

|

RU2118579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЦИАЛЬНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365448C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШИРИНЫ ЗАГОТОВКИ ДЛЯ ПРОФИЛИРОВАНИЯ | 1999 |

|

RU2168383C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1992 |

|

RU2040996C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ СТАЛИ К ПРОФИЛИРОВАНИЮ | 2006 |

|

RU2307334C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых сортовых профилей проката. Гнутый швеллерный профиль толщиной 0,8 - 3,5 мм выполнен в виде стенки, сопряженной с полками посредством участков изгиба с радиусной внутренней поверхностью. Участки изгиба имеют на наружной поверхности впадины в форме цилиндра. Образующая цилиндра расположена перпендикулярно продольной оси профиля и под углом 42 - 48o к его стенке. Радиус цилиндра и глубина впадины определены по следующим формулам: Rв = (1,0 - 1,6) • (R + S), h = (0,4 - 0,6)R (1+δ), где Rв - радиус цилиндра впадин; R - радиус внутренней поверхности участков изгиба; S - толщина профиля; h - глубина впадин; δ - минимальная величина допускаемого относительного удлинения материала профиля. Расстояние между впадинами по длине швеллера составляет от 4 до 6 радиусов цилиндра впадин. Технический результат - расширение области применения профиля. 2 з.п. ф-лы, 3 ил.

Rв = (1,0 - 1,6)•(R+S);

h = (0,6-0,8)•R•(1+δ),

где Rв - радиус цилиндра впадин, м;

R - радиус внутренней поверхности участков изгиба, м;

S - толщина профиля, м;

h - глубина впадин, м;

δ - минимальная величина допускаемого относительного удлинения материала профиля,

а расстояние между впадинами по длине швеллера составляет 4 - 6 радиусов цилиндра впадин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Анисимов В.И | |||

| и др | |||

| Расширение сортамента металлопроката - резерв экон омии | |||

| - Челябинск, Южно-Уральское книжное издательство, 1980, с.104-106 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1726086, B 21 D 5/06, 1992 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторско е свидетельство, 1750776, B 21 D 5/06, 1992 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Производство и применение гнутых профилей проката | |||

| Справочник / Под ред | |||

| И.С.Тришевского - М.: Метал лургия, 1975, с.462 - 469. | |||

Авторы

Даты

1998-06-20—Публикация

1997-03-19—Подача