Изобретение относится к испытаниям металлов, например, листового (полосового) проката и может быть использовано для определения возможности профилирования конкретной стальной полосы.

В качестве заготовки для производства холодногнутых профилей проката используется горяче- или холоднокатаная полосовая сталь, пластические свойства которой должны обеспечивать отсутствие дефектов (в частности, трещин в местах изгиба) при профилировании. Так как профилирование заключается в последовательной подгибке элементов полосы на заданные в каждом проходе углы и радиусы, то при определении пригодности стальной заготовки к профилированию без дефектов устанавливаются, прежде всего, допустимые максимальные углы подгибки (это необходимо для оптимизации количества формующих клетей) и минимально возможные радиусы изгиба, поскольку от их величины зависят длительность рабочей кампании профилегибочных валков и степень жесткости гнутых профилей.

Кроме того, нередко предварительно определяют величину утонения мест изгиба, по которой подсчитывают требуемую ширину полосовой заготовки для некоторых гнутых профилей (см. А.П.Чекмарев и В.Б.Калужский. "Гнутые профили проката", М., "Металлургия", 1974, с.68-70), т.е. для расчета калибровок этих профилей.

Известен способ определения серповидности (ребровой кривизны) полосового проката с измерением длины заданного его участка, при котором на торцах рулона полосы наносят риски, лежащие в общей плоскости, проходящей через ось рулона, и после соответствующих измерений определяют серповидность по математической зависимости (см. а.с. СССР №590585, кл. G01B 5/20, опубл. 20.02.78 г.).

Знание фактической серповидности полосы определяет ее пригодность к профилированию (обычно эта величина не должна превышать 1 мм на 1 м длины). Однако даже при отсутствии серповидности полосы в процессе ее профилирования может появиться трещинообразование в местах изгиба.

Наиболее близким аналогом к заявляемому объекту является способ испытания металла на изгиб, описанный в статье П.И.Денисова и др. "Совершенствование технологии производства гнутых профилей" ("Известия ВУЗов. Черная металлургия", №7, 1979, с.78-81, рис.2).

Этот способ определения пригодности стали к профилированию уголков заключается в симметричном изгибе с заданным радиусом узких образцов при зажатии их концов с образованием уголкового сечения и характеризуется тем, что изгиб осуществляют до угла в 100° между подгибаемыми элементами с интервалом изгиба в 10°. Недостатком данного способа является невозможность моделирования с его помощью процесса формообразования более сложных гнутых профилей, например швеллеров с двумя местами изгиба, а также малая ширина испытуемых полос (вследствие малой длины штампа).

Действительно, для получения наибольшего приближения условий деформации в лабораторных условиях к тем, которые имеют место при формообразовании на профилегибочном стане, необходимо, прежде всего, чтобы длины очагов деформации в обоих случаях были близки друг к другу, и, кроме того, при испытаниях на изгиб имели место "жесткие концы", т.е. не деформируемые в штампе и расположенные с обеих сторон (по длине испытуемого образца полосы) от очага деформации участки металла. Необходима также имитация формообразования конкретного сечения в профилегибочных валках. Например, для швеллера это означает освобождение его полок от контакта с пуансоном штампа, в котором производят испытания, и зажатие стенки на конечном этапе изгиба.

Для определения длины очага деформации при профилировании в настоящее время известны достаточно надежные теоретические формулы (см., например, книгу И.С.Тришевского и др. "Производство гнутых профилей (оборудование и технология)". М., "Металлургия", 1982, с.41, формула III.23).

Технической задачей изобретения является повышение достоверности определения пригодности стали к профилированию, что необходимо для разработки бездефектной технологии производства гнутых сортовых профилей: отсутствие трещинообразования при профилировании и точное определение ширины мест изгиба. Последний фактор гарантирует максимальную работоспособность инструмента (валков) и требуемое количество геометрии профилей.

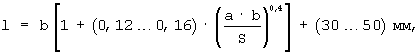

Для решения этой задачи в способе определения пригодности стали к профилированию, включающем симметричную относительно продольной оси стальной полосы подгибку ее краевых элементов на требуемый угол с заданным радиусом изгиба, указанные элементы полосы подгибают с образованием корытного сечения с высотой стенки h и с шириной полок b при соотношении b/h=0,3...0,7, при этом полки получаемого профиля освобождают от зажатия изгибающим инструментом, а длину испытываемой полосы определяют по формуле:

где α - угол подгибки, рад;

S - толщина полосы, мм.

Приведенная зависимость для отношения b/h получена при обработке опытных данных, а формула для l - полуэмпирическая, так как основу ее составляет формула III.23 из вышеупомянутой книги И.С.Тришевского и др., но численный сомножитель и второе слагаемое (суммарная длина "жестких" концов) найдены экспериментальным путем.

Сущность найденного технического решения заключается в создании при изгибе полосовой стали схемы деформации, максимально приближенной к реальной схеме формообразования профилей швеллерного типа, а также в оптимизации размеров подгибаемых элементов изгибаемой полосы: ее длины и соотношения размеров полок и стенки образуемого при этом профиля.

Предлагаемый способ может быть реализован в штампе со сменными (для варьирования угла α) матрицами и пуансонами, причем угол наклона к горизонтали α боковых элементов матрицы, на которые опираются краевые по ширине полосы участки изгибаемой полосы, должен быть на 2°...3° меньше угла наклона боковых элементов пуансона, что обеспечивает освобождение подгибаемых полок сечения (по аналогии с профилированием швеллера - см., например, рис.40 на с.78 книги С.Ф.Березовского "Производство гнутых профилей. М., "Металлургия", 1985). При этом размеры элементов матрицы и пуансона должны обеспечивать вышеприведенные значение b/h и l. Ширина испытуемой полосы примерно равна h+2b, а ее длина - l. Изгиб в штампе заканчивается после соприкосновения стенки сечения с горизонтальными элементами матрицы и пуансона при упругом зажатии металла.

Опытную проверку заявляемого способа осуществляли в Центральной лаборатории контроля (ЦЛК) ОАО "Магнитогорский металлургический комбинат" при испытаниях на изгиб полосовой стали различных марок и толщин.

С целью определения пригодности стали к профилированию варьировали величины b, h, l и α. Результаты опытов (величину утонения мест изгиба, степень упрочнения стали, характер распределения микротвердости в поперечном сечении очага деформации и др.) сравнивали с данными, полученными при профилировании швеллеров с такими же b, h, l, S и α на профилегибочных станах комбината.

Наилучшие результаты (величины отклонений сравниваемых параметров не превышали 10...12%) получены при испытаниях на изгиб по заявляемому способу. При величинах b/h<0,3 наблюдалось неравенство ширин полок b формуемого профиля, т.е. деформация была несимметричной, а при b/h>0,7 происходил загиб полок внутрь и их соприкосновение с пуансоном, т.е. нарушалось "освобождение" полок. При длине l полосы менее рассчитанной (см. выше) отклонение величин сравниваемых параметров достигало 20...35%, а увеличение l сверх расчетных значений приводило к росту расхода металла и необходимости изменения габаритов штампа с соответствующим ростом затрат на испытания.

Контрольные опыты с формообразованием швеллерного (корытного) сечения в известном штампе (см. выше) с длиной полос l'≪l показали, что разница сравниваемых величин находилась в пределах 28...40%. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом, взятым в качестве ближайшего аналога.

По данным ЦЛК ОАО "ММК" использование предлагаемого способа позволит улучшить геометрию гнутых швеллеров (их объем в сортаменте ММК составляет 25...30%), уменьшить трещинообразование при профилировании и повысить выход годного не менее чем на 3%.

Пример конкретного выполнения

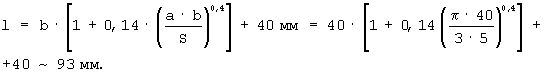

Определяется пригодность к профилированию стальной полосы шириной 160 мм и толщиной S=5 мм при α=60°=π/3 рад.

Для b/h=0,5 получаем:

160≈2b+h=2·0,5h+h=2h, т.е. h=160/2=80 мм и b=0,5h=40 мм. Требуемая длина полосы:

Следовательно, длина матрицы и пуансона - около 53 мм (по продольной осевой линии полосы) при суммарной длине жестких концов 40 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ КОРЫТНЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337776C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШИРИНЫ ЗАГОТОВКИ ДЛЯ ПРОФИЛИРОВАНИЯ | 1999 |

|

RU2168383C2 |

| СПОСОБ ФОРМОВКИ ГНУТОГО СПЕЦИАЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2375137C1 |

| Способ изготовления гнутых неравнополочных швеллеров со ступенчатой стенкой | 1986 |

|

SU1389903A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЦИАЛЬНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1993 |

|

RU2037352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| ГНУТЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2124410C1 |

Изобретение относится к испытательной технике. Сущность: подгибают краевые элементы на требуемый угол с заданным радиусом изгиба симметрично относительно продольной оси стальной полосы. Указанные элементы полосы подгибают с образованием корытного сечения с высотой стенки h и с шириной полок b при соотношении b/h=0,3...0,7. При этом полки получаемого профиля освобождают от зажатия изгибающим инструментом, а длину испытываемой полосы определяют по формуле. Технический результат: повышение достоверности испытаний.

Способ определения пригодности стали к профилированию, включающий симметричную относительно продольной оси стальной полосы подгибку ее краевых элементов на требуемый угол с заданным радиусом изгиба, отличающийся тем, что указанные элементы полосы подгибают с образованием корытного сечения с высотой стенки h и с шириной полок b при соотношении b/h=0,3...0,7, при этом полки получаемого профиля освобождают от зажатия изгибающим инструментом, а длину испытываемой полосы определяют по формуле

l=b[1+(0,12...0.16)·(α·b/S)0,4]+(30...50) мм,

где α - угол подгибки, рад.;

S - толщина полосы, мм.

| СПОСОБ ПРОФИЛИРОВАНИЯ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1998 |

|

RU2148452C1 |

| Способ определения серповидности полосы проката | 1974 |

|

SU590585A1 |

| Способ профилирования горячекатанной полосовой стали | 1985 |

|

SU1250347A1 |

| Спуск для корнеплодов | 1986 |

|

SU1498670A1 |

Авторы

Даты

2007-09-27—Публикация

2006-02-13—Подача