Изобретение относится к металлургии, а именно к непрерывной разливке заготовок.

Наиболее близким к предлагаемому устройству является устройство для непрерывного литья заготовок (Патент N 2041011. Устройство для непрерывного литья заготовок/В. И. Одиноков. - Опубл. 09.08.95. Бюл. N 22.), содержащее сборный кристаллизатор, состоящий из четырех расположенных попарно продольных стенок, при этом каждая стенка первой пары выполнена с расширенным под углом γ к вертикали верхним и вертикальным нижним участками и закреплена на двух эксцентриковых параллельных горизонтальных валах с синхронным приводом их перемещения, каждая из рабочих стенок второй пары установлена на приводом эксцентриковом валу с возможностью совершения смещенного по фазе к первой паре стенок возвратно-поступательного движения, а приводной эксцентриковый вал имеет по длине три участка, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на 90o.

Недостатками известного устройства являются:

1. Растрескивание поверхности заготовок со стороны стенок второй пары.

2. Неравномерная температура поверхности контактирующей с металлом по высоте стенок первой пары.

Растрескивание поверхности заготовок объясняется одновременно протекающими процессами сжатия и растягивания металла на стенках кристаллизатора.

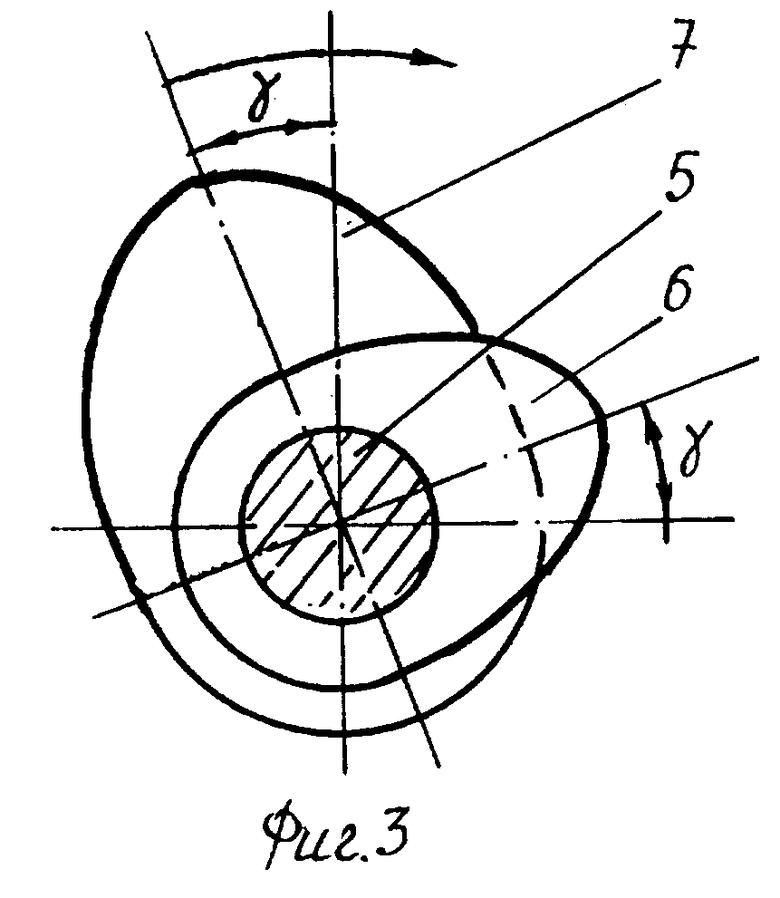

Обжатие металла и его проталкивание вниз стенками первой пары происходит при положении эксцентриков 6 среднего участка приводного вала на фиг. 3,а. При этом стенки второй пары еще перемещаются вверх до поворота эксцентрика 7 на угол γ в вертикальное верхнее положение. То есть, в момент положения эксцентриков на фиг. 3 на заготовку одновременно действуют силы выталкивания со стороны стенок первой пары, направленные вертикально вниз и силы захватывания со стороны стенок второй пары, направленные вверх.

Растрескиванию заготовки также способствует неравномерная по высоте кристаллизатора температура поверхности стенок первой пары, обусловленная, с одной стороны, низким значением коэффициента теплопроводности материала стенок, а с другой стороны, расхождением более чем в два раза величин плотностей тепловых потоков на расширенном верхнем и вертикальном нижнем участках стенок первой пары, а соответственно, различным температурам поверхностей.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении качества поверхности заготовки.

2. Повышении надежности работы кристаллизатора.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: четыре расположенных попарно продольных стенок кристаллизатора; каждая из стенок первой пары выполнена с расширенным под углом γ к вертикали верхним и вертикальным нижним участками и закреплена на 2-х эксцентриковых параллельных горизонтальных валах с синхронным приводом их перемещения; каждая из стенок второй пары установлена на приводном эксцентриковом валу с возможностью совершения смещенного по фазе к первой паре стенок возвратно-поступательного движения; приводной эксцентриковый вал по длине три участка, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на 90o.

Отличительные признаки: крайние участки приводного эксцентрикового вала выполнены с поворотом эксцентрика относительно среднего участка на угол β = 90-γ на внутренней поверхности каждой стенки первой пары установлены съемные накладки, имеющие расширенный под углом γ к вертикали верхний и вертикальный нижний участки; на вертикальном нижнем участке съемной накладки установлена вставка из другого материала; соотношение коэффициентов теплопроводности материала съемной накладки на расширенном верхнем участке λ1 и коэффициента теплопроводности материала вставки λ2 равняется λ1/λ2 = 2÷2,5 .

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

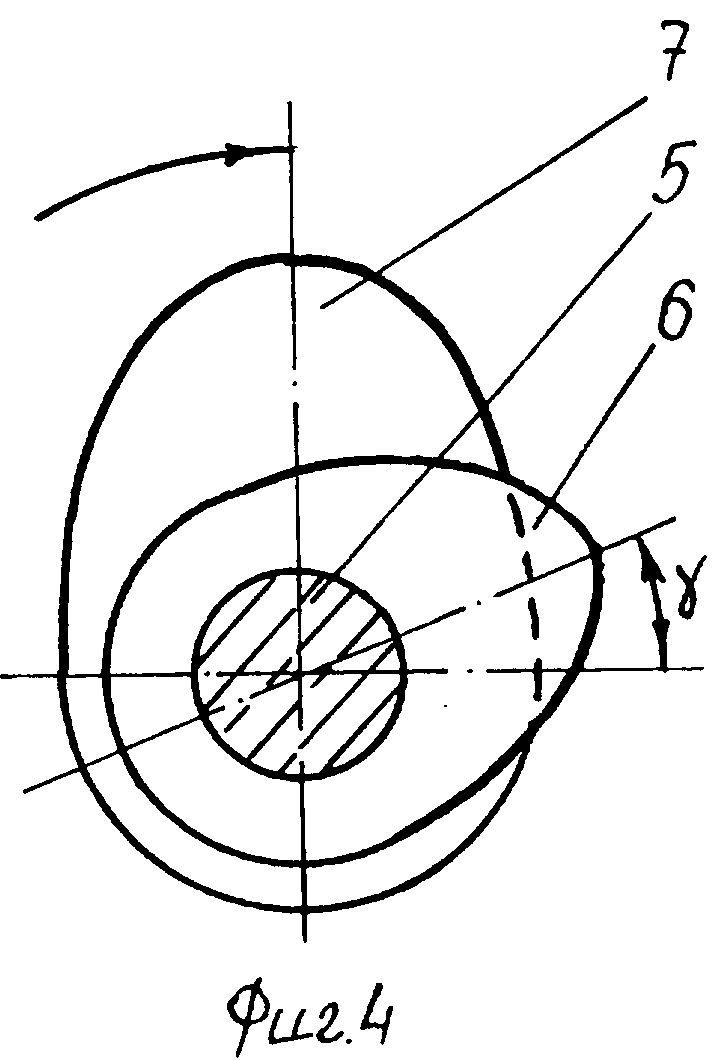

Выполнение крайних участков приводного эксцентрикового вала с поворотом эксцентрика относительно среднего участка на угол β = 90-γ на фиг. 4 исключает наличие сил захватывания заготовки со стороны стенок второй пары, направленных вертикально вверх, в момент обжатия металла стенками первой пары. При повороте эксцентриков по часовой стрелке на фиг. 4 происходит одновременное обжатие и выталкивание заготовки вниз кристаллизатора стенками первой и второй пары, что исключает растрескивание металла.

Установка на внутренней поверхности каждой стенки первой пары съемных накладок обеспечивает:

1. Восстановление поверхности стенок при их износе без разборки конструкции кристаллизатора.

2. Получение профильной поверхности заготовки.

3. Проведение исследований тепловых режимов разливки металлов и сплавов, заключающихся в установке на поверхности съемных накладок термопар, подключенных к вторичному самопишущему прибору.

Установка на вертикальном нижнем участке съемной накладки вставки из другого металла обеспечивает уменьшение степени неравномерности температур поверхностей по высоте стенок первой пары, а соответственно, и заготовки, что приводит к уменьшению термических напряжений в металле.

Изготовление съемной накладки на расширенном верхнем участке и вставки из материалов с соотношением коэффициентов теплопроводности соответственно λ1/λ2 = 2-2,5 объясняется следующими причинами.

Исследование тепловых режимов работы кристаллизатора показало, что при рабочих скоростях разливки металлов соотношение величин плотностей тепловых потоков по высоте стенки первой пары на расширенном верхнем "q1" и вертикальном нижнем "q2" участках соответственно равняется q1/q2=2-2,5.

Определение величин плотностей тепловых потоков производилось по перепаду температур в стенке с учетом выражения

где λ - коэффициент теплопроводности материала стенки (съемной накладки), δ - расстояние между точками установки термопар в горизонтальной плоскости, Δt- перепад температур между точками установки термопар.

С учетом выражения (1) можно записать формулы для величин плотностей тепловых потоков на расширенном верхнем "q1" и вертикальном нижнем "q2" участке стенок первой пары

где λ1 и λ2 - соответственно величины коэффициентов теплопроводности стенки на 2-х участках, Δt1 и Δt2 - соответственно перепад температур между поверхностью стенки со стороны металла и охлаждающей воды, δ1 и δ2 - расстояние от поверхности стенки со стороны металла до водоохлаждаемого канала. Из формул (2) и (3) следует, что при одинаковом расстоянии от поверхности стенки до водоохлаждаемого канала ((δ1= δ2= δ)) для обеспечения постоянства перепада температур в стенке (Δt1= Δt2= Δt) необходимо выполнение равенства соотношений

Уменьшение соотношения коэффициентов теплопроводности стенки первой пары на расширенном верхнем и вертикальном нижней участке λ1/λ2 > 2 приводит к тому, что температура поверхности стенки на расширенном верхнем участке будет недопустимо выше, чем температура на поверхности вертикального нижнего участка.

Увеличение соотношения λ1/λ2 > 2,5 приводит к обратным результатам, то есть температура поверхности стенки на расширенном верхнем участке будет недопустимо ниже температуры поверхности на вертикальном нижнем участке.

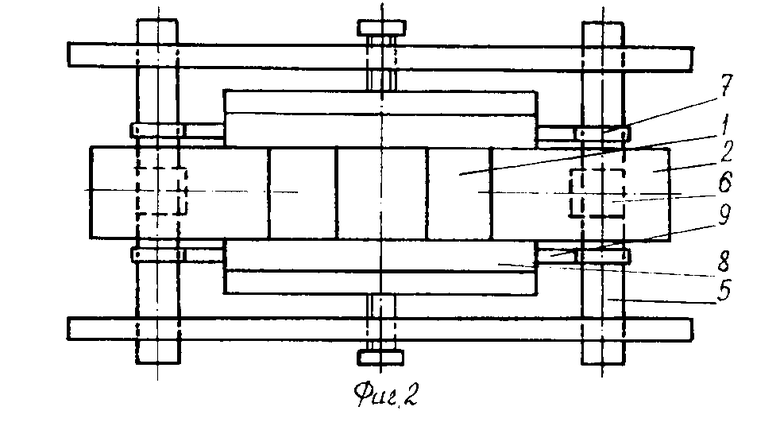

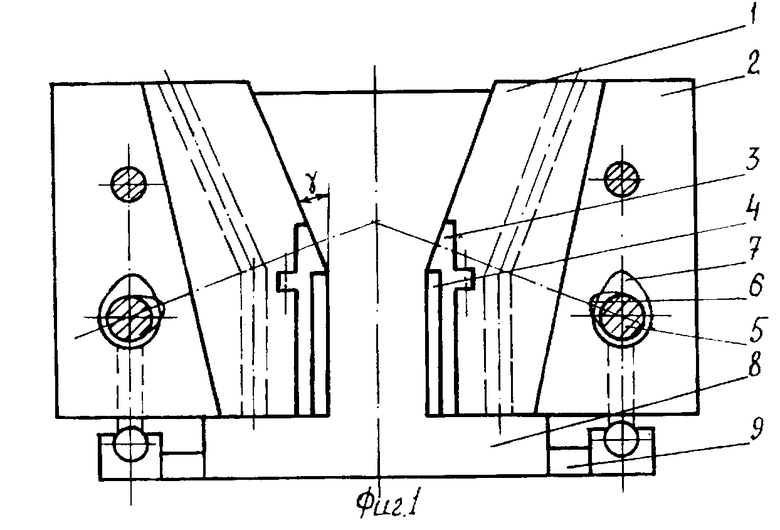

На фиг. 1 и 2 приведены внешний вид устройства для получения непрерывно-литых деформированных заготовок.

На фиг. 3 приведено положение эксцентриков среднего и крайнего участков левого приводного вала в существующем устройстве.

На фиг. 4 приведено положение в процессе работы эксцентриков среднего и крайнего участков левого приводного вала заявляемого устройства на фиг. 1 и 2.

Заявляемое устройство для получения непрерывно-литых деформированных заготовок на фиг. 1 и 2 состоит из кристаллизатора со стенками первой пары 1 с расширенным верхним и вертикальным нижним участками, установленных на суппорте 2, съемной накладки 3 со вставкой 4, приводного эксцентрикового вала 5 со средним участком с эксцентриком 6 и двух крайних участков с эксцентриком 7, стенок второй пары 8 с приводом 9.

Работа устройства для получения непрерывно-литых деформированных заготовок осуществляется следующим образом. В верхнюю часть кристаллизатора устанавливается затравка, исключающая выливание металла. Включается привод эксцентрикового вала 5. При этом суппорт 2 со стенкой первой пары 1, установленных на среднем участке вала с эксцентриком 6, совершают вращательное движение с обжатием металла в верхней части съемной накладки 3 и его проталкиванием на вертикальный участок со вставкой 4 внизу кристаллизатора. Стенки второй пары 8, связанные приводом 9 с крайними участками вала 5 с эксцентриками 7, совершают возвратно-поступательное движение с проскальзыванием относительно поверхности заготовки.

Изобретение относится к металлургии, а именно к непрерывной разливке стали. В устройстве, содержащем сборный кристаллизатор, состоящий из четырех расположенных попарно продольных стенок, каждая стенка первой пары выполнена расширенной под углом γ к вертикали с верхним и вертикальным нижним участками и закреплена на 2-х эксцентриковых параллельных горизонтальных валах с синхронным приводом их перемещения, каждая из стенок второй пары изготовлена на приводном валу с возможностью совершения смещенного по фазе к первой паре стенок возвратно-поступательного движения, а приводной вал имеет по длине три участка, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на 90o, в изобретении крайние участки приводного эксцентрикового вала выполнены с поворотом эксцентрика относительно среднего участка на угол β = 90-γ. Дополнительно к этому на внутренней поверхности каждой стенки первой пары установлены съемные накладки, имеющие расширенный под углом γ к вертикали и вертикальный нижний участки. Кроме того, на вертикальном нижнем участке съемной накладки установлена вставка из другого материала, причем соотношение коэффициентов теплопроводности материала накладки на расширенном верхнем участке λ1 и коэффициента теплопроводности материала вставки λ2 равняется λ1/λ2 = 2-2,5. Достигается качество поверхности заготовки и повышается надежность работы кристаллизатора. 2 з.п. ф-лы, 4 ил.

2. Устройство по п.1, отличающееся тем, что на рабочих стенках первой пары размещены съемные накладки, выполненные с расширенным под углом γ верхним и вертикальным нижним участками.

| RU, патент, 2041011, B 22 D 11/04, 1995. |

Авторы

Даты

1998-07-27—Публикация

1996-06-13—Подача