Изобретение относится к металлургии, в частности к способам получения оксида железа (III) для ферритов с пониженным содержанием примесей из отработанных солянокислых травильных растворов прокатного производства.

Используемый для производства ферритов оксид железа (III) должен быть недорогим и обладать низким содержанием примесей, таких как кремний, магний, медь, никель, хром и другие.

Известен способ получения недорогого оксида железа (III) из солянокислых отработанных травильных растворов (ОТР) прокатного производства путем подачи раствора в печь, терморазложения при продувании печи газом с кислородом, где происходит терморазложение хлоридов железа и образуется оксид железа (III) [1].

Однако полученный таким способом оксид железа (III) обладает повышенным содержанием примесей, что не позволяет использовать его для производства ферритов.

Известен способ очистки стоков с использованием в качестве флокулянта полидиметилдиаллиламмонийхлорида [2] . Однако в этом случае использован флокулянт иного типа. Кроме того, в работе не указывается на возможность очистки растворов от вышеотмеченных цветных и черных металлов.

Наиболее близким техническим решением является способ получения оксида железа (III) с небольшим содержанием примеси (кремния) [3], заключающийся в том, что в ОТР добавляют высокомолекулярный флокулянт, в качестве которого используют полиакриламид в количестве ≥ 4% относительно массы соединений кремния, содержащихся в растворе (в пересчете на SiO2). Раствор выдерживают в течение 20 мин для коагулирования. Диоксид отфильтровывают, а раствор подают на терморазложение, где получают оксид железа (III). Недостатком способа является то, что согласно данному способу обеспечивается очистка только от соединений кремния и не затрагиваются магний, медь, никель, хром и другие примеси.

Целью изобретения является увеличение степени очистки полученного оксида железа (III).

Поставленная цель достигается тем, что в способе получения оксида железа (III) из солянокислых ОТР прокатного производства, включающем добавление высокомолекулярного флокулянта, выдержку и фильтрование раствора с последующей подачей его на окислительное терморазложение, согласно формуле изобретения в качестве флокулянта вводят полидиметилдиаллиламмонийфторид в количестве 1 - 2 мас.% в пересчете на SiO2, содержащегося в растворе. В результате введения указанного соединения в раствор в указанном количестве в травильном растворе образуется гель кремнезема, что равнозначно возникновению в растворе адсорбента, с помощью которого обеспечивается эффективная очистки от следующих примесей: магний, медь, хром, никель и другие. На следующем этапе гель кремнезема отделяют от раствора фильтрованием через саморегенерирующуюся колонну с лавсановой загрузкой. Очищенный раствор подают на окислительное терморазложение, где получают чистый оксид железа (III). Более качественная очистка раствора от кремния по сравнению с использованием в качестве собирателя примесей полидиметилдиаллиламмонийхлорида согласно предлагаемому способу обусловлена тем, что полидиметилдиаллиламмонийфторид переводит несфлокулированные соединения кремния в летучий четырехфтористый кремний, который удаляется при терморазложении.

Полидиметилдиаллиламмонийфторид получают по реакции, протекающей при комнатной температуре между диметиламином и фтористым аллилом, с последующей полимеризацией мономера при 75-110oC в присутствии пероксодисульфата аммония.

Заявляемое техническое решение отличается от прототипа тем, что в качестве флокулянта используют полидиметилдиаллиламмонийфторид в количестве 1 - 2 мас.% в пересчете на SiO2, содержащегося в растворе. Именно такая концентрация указанного флокулянта приводит к получению оксида железа (III) с пониженным содержанием примесей (кремний, никель, хром, магний, медь и др.). Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "новизна". Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях и, следовательно, обеспечивают заявляемым решением соответствие критерию "существенные отличия".

Заявляемый способ может быть реализован следующим образом:

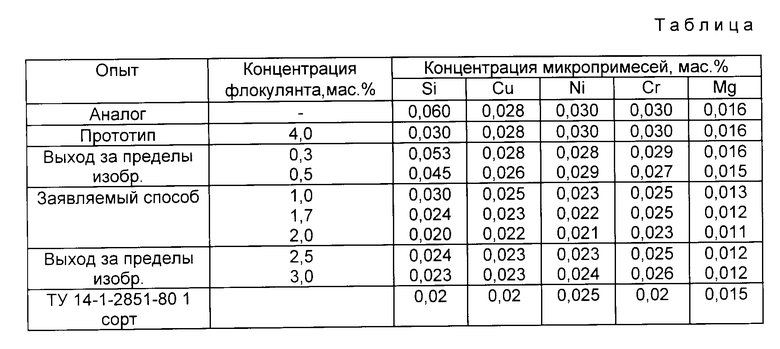

Пример. К 5 л отработанного солянокислого травильного раствора, содержащего хлориды железа (250-300 г/л), соединения кремния (0,5 г/л) и ряд других примесей (никель, хром, магний, медь), добавили полидиметилдиаллиламмонийфторид, оставили раствор в контакте с полиэлектролитом на 20 мин, затем раствор отфильтровали на колонне с лавсановой загрузкой и подвергли термогидролизу, в процессе которого получили оксид железа (III). В параллельных опытах получили оксид железа (III) согласно способу аналога и прототипа. Анализы на примеси проводили согласно стандартным методикам. Результаты приведены в таблице. Кроме того, в таблице приведены требования к Fe2O3 для ферритов, являющегося продуктом регенерации ОТР (см. "Параметры оксидов железа и карбонатов марганца для ферритов". Справочник, под ред. Голубкова Л.А. , 1987 г.).

При выходе концентрации за пределы заявляемого изобретения (см. таблицу) снизу наблюдается заметное уменьшение степени очистки Fe2O3, верхний выход за пределы изобретения или не увеличивает степень очистки или даже уменьшает ее.

При анализе данных, приведенных в таблице, видно, что заявляемый способ значительно более эффективен по сравнению с прототипом. Действительно, степень очистки от кремния, меди, никеля, хрома и магния при использовании заявляемого решения увеличивается примерно в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА ИЗ СОЛЯНОКИСЛОГО ТРАВИЛЬНОГО РАСТВОРА | 1993 |

|

RU2038195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СПЛАВА ЖЕЛЕЗО - КОБАЛЬТ | 1993 |

|

RU2035263C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ АК7МГМ | 1992 |

|

RU2038404C1 |

| Способ получения окиси железа | 1978 |

|

SU804574A1 |

| МАГНИЙ-ЦИНКОВЫЙ ФЕРРИТ | 1999 |

|

RU2167127C2 |

| Способ определения примесей в оксиде алюминия | 1987 |

|

SU1552050A1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА В КОВШЕ | 1998 |

|

RU2139942C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ АНЖ1 | 1992 |

|

RU2039114C1 |

| ВСЕСОЮЗНАЯ IiiATLHTHe-'=rXh-i-iE-HAR|-fei^g.ni^n г ?:КА I | 1971 |

|

SU319642A1 |

| АППАРАТ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2046760C1 |

Способ получения оксида железа (III) для ферритов из отработанных травильных растворов, заключающийся в добавлении к раствору полидиметилдиаллиламмонийфторида в количестве 1 - 2 мас.% в пересчете на SiO2, содержащегося в растворе, фильтровании образующегося осадка и подачи раствора на окислительное терморазложение.

Способ получения оксида железа (III) для ферритов из отработанного травильного раствора прокатного производства, включающий очистку исходного раствора введением флокулянта, отделение образующегося осадка и окислительную термическую обработку фильтрата, отличающийся тем, что в качестве флокулянта вводят полидиметилдиаллиламмонийфторид в количестве 1 - 2 мас.% в пересчете на SiO2, содержащего в растворе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуренко В.Д., Файнштейн В.М | |||

| Травление листов и полос в соляной кислот е | |||

| - Металлургия, 1971, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вейцер Ю.И., Минц Д.М | |||

| Высокомолеку лярные флокулянты в процессах очистки природных и сточных вод | |||

| - М.: Строй издат, 1984, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-20—Публикация

1993-08-30—Подача