Изобретение относится к способам получения металлического порошкового сплава Fe-Co методом осаждения.

Известен способ [1] получения ферромагнитного порошкового сплава Fe-Co, когда в раствор двухвалентной соли железа добавляют водный раствор щелочи. Получают гидроксид железа, который путем контактирования с кислородсодержащим газом полностью переводят в кристаллы гетита α-FeOOH. В реагирующую смесь вводят ионы двухвалентного кобальта и путем повторения продувки смеси кислородом на поверхности кристаллов гетита осаждают гидроксид трехвалентного кобальта, получаемую смесь нагревают, получая смесь оксидов, которую восстанавливают водородом.

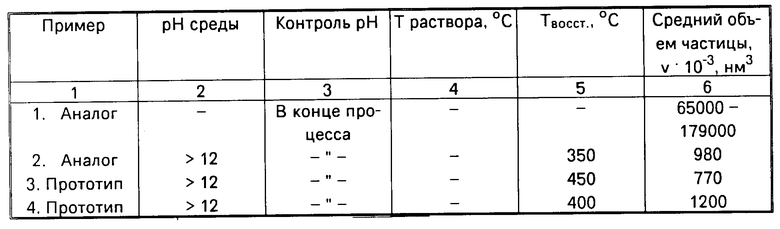

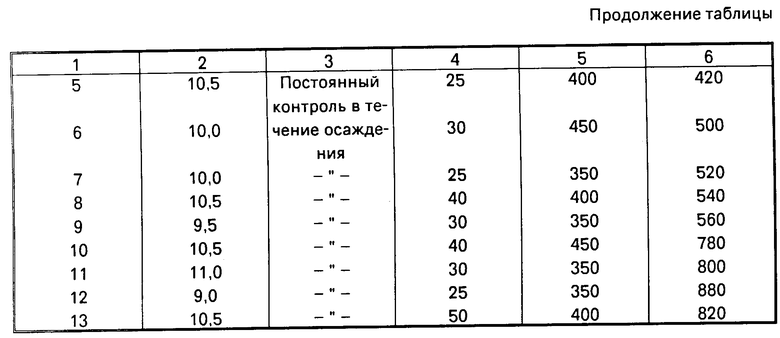

Недостатки способа многостадийность, значительная длительность процесса, а также получение довольно крупного порошка средний объем частицы которого составляет (65-179) 106 нм3 (средняя длина частиц 0,5-0,7 мкм).

Известен способ [2] получения Fe-Co порошка, когда в раствор, содержащий Fe(OH)2 и Со(ОН)2 с рН > 12, полученный при взаимодействии водного раствора щелочи с водорастворимой солью кобальта и водным раствором соли двухвалентного железа, добавляют водорастворимую соль кремниевой кислоты В результате окисления образуются игольчатые частицы гетита, содержащие Со, которые отфильтровывают, промывают в воде, сушат обезвоживают путем нагрева при температуре 350-700оС в невосстановительной среде, получая плотные частицы игольчатого гематита, содержащие кобальт с Sуд в пределах 10-30 м2/г. Затем за счет восстановления путем нагревания этих частиц в восстановительном газе при 350-600оС получают игольчатые магнитные частицы сплава Fe-Co.

Недостатки способа наличие стадий дополнительного окисления, загрязненность продукта примесями, а также низкая дисперсность получаемого порошка, объем средней частицы которого составляет 980x x103нм3 (средняя длина большей оси 0,5 мкм, отношение осей 10:1).

Наиболее близким к заявляемому является способ получения магнитного Fe-Co порошка [3] где к водному раствору щелочи, содержащему водорастворимую соль кремниевой кислоты в количестве ≈ 0,1-1% добавляют водные растворы соли двухвалентного железа и соли кобальта, получая раствор с рН > 12, содержащий мелкие симметричные частицы Fe(OH)2 и Со(ОН)2. Затем раствор окисляют, получая игольчатые частицы гематита, содержащие кобальт. Эти частицы отфильтровывают, промывают водой, сушат, обезвоживают и спекают путем нагрева при Т 350-700оС в атмосфере нагретого водяного пара и невосстановительного газа, получая в результате плотные частицы гематита, содержащие кобальт и имеющие продолговатую форму с объемом средней частицы 772 .103 нм3 (средней длиной большей оси 0,55 мкм, отношение осей 13:1). Эти частицы нагревают и восстанавливают при температуре 350-600оС в восстановительном газе, получая магнитные частицы сплава Fe-Co.

Однако известный способ имеет следующие недостатки. Одновременное смешение всего объема реагентов не позволяет обеспечить постоянство рН в течение осаждения, что приводит к росту первоначально образовавшихся зародышей и обусловливают получение порошкового продукта с крупными частицами, чему способствует также и необходимость дополнительного окисления, обусловленного использованием двухвалентных солей Fe. Известный способ включает стадию обезвоживания получаемого гидроксида, что удлиняет процесс получения металлического продукта, а также приводит к увеличению размера частиц в результате спекания. Кроме того, введение водорастворимой соли кремниевой кислоты приводит к наличию в конечном порошке частиц кремния.

Цель изобретения повышение дисперсности Fe-Co порошка.

Поставленная цель достигается тем, что в способе получения Fe-Co металлического порошка, включающем осаждение гидроксидов Fe и Со в реакторе с непрерывным перемешиванием, обезвоживание получаемого продукта и его восстановление при нагреве, процесс ведут путем раздельной и дозированной подачи раствора щелочи и смеси растворов солей железа и кобальта, предварительно нагретой до температур не выше 40оС, обеспечивая постоянство рН в ходе осаждения. Обезвоживание и восстановление осуществляют одновременно в восстановительном газе. В качестве раствора соли железа используют отработанные травильные растворы, содержащие трехвалентное железо. Процесс восстановления осуществляют при температурах 350-400оС.

Сущность изобретения заключается в том, что повышение дисперсности достигается благодаря: раздельной и дозированной подаче раствора щелочи и смеси растворов солей Fe и Со, позволяющей обеспечить постоянство рН в ходе осаждения, создать, тем самым, условия для увеличения скорости возникновения зародышей гидроксидов и предотвратить рост первоначально образовавшихся, обеспечивая образование мелкодисперсного продукта; нагреву смеси растворов до температур не выше 40оС, в результате чего при добавлении щелочи реакция образования гидроксидов протекает значительно быстрее, равномерно распределенные рентгеноаморфные составляющие Fe-Co продукта быстро осаждаются, препятствуя образованию в растворе крупных однородных конгломератов FeOOH и Со(ОН)3; использованию трехвалентной соли железа, что позволяет исключить стадии окисления получаемого гидроксида Fe.

Указанные действия обеспечивают получение высокодисперсного продукта с повышенной реакционной способностью, позволяют совместить стадии дегидратации и восстановления и проводить процесс металлизации в восстановительной атмосфере, например, водорода, при 350-400оС, получая ультрадисперсный Fe-Co порошок со средним размером частиц 0,08-0,13 мкм, или средним объемом частицы (420-565)x x103 нм3.

П р и м е р. Отработанный солянокислый травильный раствор (концентрация С 10 мас.) смешивают с водным раствором соли кобальта (С 10 мас.), смесь нагревают до температур не выше 40оС и проводят нейтрализацию этой смеси раствором аммиака (С 6 мас.). Процесс ведут в реакторе с непрерывным перемешиванием при раздельной дозированной подаче смеси растворов солей и раствора щелочи, поддерживая рН постоянным в ходе осаждения. Значение рН осаждения для различных опытов можно выбирать в пределах 9,5 ≅ рН ≅ 10,5 в зависимости от того, какой дисперсности порошок Fe-Co необходимо получить (см. табл. ). Полученный продукт фильтруют, промывают, сушат на воздухе и затем нагревают в водороде при 350-400оС. Получают порошок с Sуд 15-30 м2/г и средним объемом частицы (420-565) .103 нм3.

Конкретные режимы процесса и средний объем получаемых частиц Fe-Co порошка для заявляемого способа, а также аналогов и прототипа приведены в таблице.

Несоблюдение постоянства рН ± 0,1 в ходе осаждения Fe-Co порошка в условиях каждого из заявляемых режимов (5-9) приводит к увеличению диапазона разброса частиц по размерам, при одновременном возрастании доли крупных частиц (получаются порошки с средним объемом частиц близких и равных прототипу).

В заявляемых условиях при рН ≥ 11 наблюдается укрупнение порошка до значений прототипа и аналога [2] из-за различной природы анионов используемых солей железа и кобальта.

При рН ≅ 9,5 реакция образования гидроксида кобальта (Со(ОН)2) протекает через промежуточную стадию образования основных солей, например в случае использования сульфата кобальта могут образовываться CoSO4. 3Co(OH)2 или 2CoSO4.3Co(OH)2. 5H2O, загрязняющие осадок гидроокиси и приводящих при дальнейшей обработке к укрупнению порошка.

Нагрев смеси растворов солей выше 40оС нецелесообразен, так как приводит к уменьшению дисперсности образующегося продукта вследствие усиления процессов массопереноса с ростом температуры.

Высокие дисперсность и реакционная способность получаемого порошка позволяют проводить металлизацию Fe-Co гидроксида при 350-400оС, совмещая стадии дегидратации и восстановления. Увеличение температуры восстановления > 400оС приводит к спеканию высокодисперсных частиц и увеличению среднего объема их частицы до 775 .103 нм3.

Предлагаемый способ позволяет увеличить дисперсность получаемого Fe-Co порошка в 1,4-2,8 раза по сравнению с прототипом. Использование отработанных травильных растворов дает возможность исключить ряд стадий процесса и утилизировать токсичные отходы электролизного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА ИЗ СОЛЯНОКИСЛОГО ТРАВИЛЬНОГО РАСТВОРА | 1993 |

|

RU2038195C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ТВЕРДОГО РАСТВОРА ЖЕЛЕЗО-КОБАЛЬТ | 2010 |

|

RU2432232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ МЕТАЛЛОВ И ИХ ТВЕРДЫХ РАСТВОРОВ НА ПОРИСТОМ ТОКОПРОВОДЯЩЕМ НОСИТЕЛЕ | 1992 |

|

RU2037385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ГРУППЫ ЖЕЛЕЗА | 2008 |

|

RU2356694C1 |

| ВСЕСОЮЗНАЯ IiiATLHTHe-'=rXh-i-iE-HAR|-fei^g.ni^n г ?:КА I | 1971 |

|

SU319642A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО КАРБИДА ВОЛЬФРАМА ИЛИ СМЕСИ КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2002 |

|

RU2207320C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ АНЖ1 | 1992 |

|

RU2039114C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ АЦРЖ1 | 1992 |

|

RU2039115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1992 |

|

RU2030972C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

Использование: в области порошковой металлургии для получения высокодисперсных порошков железокобальтовых сплавов. Сущность изобретения: отработанный солянокислый травильный раствор смешивают с водным раствором соли кобальта. Смеси нагревают до температур не выше 40°С, и проводят нейтрализацию этой смеси раствора аммиака. Процесс ведут в реакторе с непрерывным перемешиванием при раздельной дозированной подаче смеси растворов солей и раствора щелочи, поддерживая pH постоянным в ходе осаждения. Полученный продукт фильтруют, промывают, сушат на воздухе и затем нагревают в водороде при 350-400°С. Получают порошок с Sуд= 15-30 м2/г и средним объемом частицы (420-565)·103 нм3 . 2 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-05-20—Публикация

1993-07-28—Подача