Изобретение относится к переработке сульфидных щелоков в бумажном производстве, а также других продуктов, содержащих лигносульфонаты и другие производные лигнина. Продукты переработки могут быть использованы для получения материалов, содержащих анионные биоразлагаемые (экологически безопасные) поверхностно-активные вещества. Такие материалы могут быть использованы, например, в качестве компонента бурильных растворов, либо в составах композиций при гранулировании органоминеральных удобрений.

Известен способ обработки упаренной сульфитно-спиртовой барды (или последрожжевой бражки), полученной в результате биохимической переработки сульфитного щелока, в бумажном производстве содержащей лигносульфонаты, заключающийся в смешении ее с едким натром и сульфитом натрия, в воде щелочной смеси в автоклав, нагревании ее до 160 - 170oC и выдерживании при перемешивании и барботаже воздуха под давлением 0,5 - 0,7 МПа в течение 3 ч. [1].

Недостатками такого способа переработки являются: малый выход целевого продукта (7 - 10 мас.% от исходного сырья) и наличие вторичных твердых и жидких отходов.

Известен способ переработки упаренной до содержания 20% сухих веществ обессахаренной барды, содержащей лигносульфонаты [2]. Способ состоит в том, что барду подщелачивают едким натром до pH = 9, добавляют катализатор на носителе и смесь окисляют кислородом воздуха при температуре 230oC и давлении 4,0 МПа.

Продуктами переработки являются бензолполикарбоновые кислоты.

Недостатком этого способа переработки является проведение процесса при жестких условиях (при высокой температуре и давлении), в результате чего получается смесь веществ, полезное использование которых возможно только в отдельности. Для этого каждое вещество должно быть выделено из смеси, что в целом значительно усложняет процесс переработки барды.

Наиболее близким по технической сущности является способ обработки промышленных сточных вод (разбавленных растворов, содержащих лигносульфонаты или лигносульфоновые кислоты) озоно-воздушной смесью при температуре 10 - 35oC и атмосферном давлении [3].

Недостатком этого способа обработки является невозможность эффективной переработки концентрированных растворов исходных веществ ввиду низких параметров процесса озонирования (температуры и давления); при этом озонирование является единственным и глубоким способом воздействия на исходные вещества, вследствие чего получают продукты с недостаточно высокими поверхностно-активными свойствами.

Задачей изобретения является повышение поверхностно-активных свойств получаемых продуктов и повышение степени биохимического разложения продуктов переработки.

Задача решается тем, что продукты биохимической переработки сульфитных щелоков подогревают до 40 - 120oC, добавляют щелочной реагент до pH = 6 - 9, проводят озонирование при концентрации озона в озоно-воздушной смеси 1,0 - 10,0 мг/дм3, затем дополнительно вводят щелочной реагент в количестве 30 - 40% от массы органических веществ, подогревают полученную смесь до 170 - 190oC и осуществляют барботаж воздуха под давлением 2,5 - 3,0 МПа с удельным расходом 50 - 65 нм3/м3•ч в течение 0,5 - 2,0 ч, при pH не менее 9,0, после чего полученную смесь охлаждают и повторно озонируют до суммарной дозы озона 1 - 2% от массы органических веществ бражки.

Новизна разработанного способа заключается в многостадийном поэтапном процессе нагрева и озонировании при определенных параметрах.

Условия проведения способа обеспечивают достижение указанной задачи: повышение степени биохимического разложения и повышение поверхностно-активных свойств получаемого продукта.

Это связано с тем, что при озонировании происходит преимущественное присоединение озона по месту разрыва двойных углеродных связей некоторого количества ароматических ядер лигносульфонатов и образование цепочечных структур алкилсульфонатных соединений, являющихся эффективными анионными поверхностно-активными веществами.

При дальнейшем баротермическом окислении в образовавшихся продуктах соотношение количества ациклических соединений и окисленных лигносульфонатов, вероятно, остается большим, чем при обработке бражки без предварительного озонирования.

При озонировании продуктов биохимической переработки сульфитных щелоков (бражки или барды), вначале подвергнутых баротермическому окислению, возможно также происходит преимущественное образование цепочечных озонидов - в результате взаимодействия озона с сохранившимися ароматическими ядрами лигносульфонатов.

Проведение озонирования с дозой 1 - 2% от массы органических веществ в исходных продуктах позволяет получить материалы с достаточно высокими поверхностно-активными свойствами и с высокой биоразлагаемостью. Увеличение дозы озона сверх этих пределов не приводит к заметному улучшению свойств получаемых материалов и ведет к неоправданному перерасходу энергии на процесс обработки.

Повеление озонирования при повышенной температуре (40 - 129oC) способствует активации реагирующих молекул лигносульфонатов и возможному развитию цепных реакций их макромолекул с кислородом, вводимым с озоно-воздушной смесью.

Это повышает поверхностно-активные свойства продуктов обработки на 4 - 10% отн.

Эти факторы оказывают также заметное влияние на биоразлагаемость образующихся продуктов: продукты окисления в этом случае, разлагаются микроорганизмами более полно (на 6 - 8%).

Введение стадий озонирования продуктов биохимического окисления сульфитных щелоков позволяет на 30 - 80% сократить время обработки при высокой температуре (170 - 190oC).

Пример 1. Для обработки использовали упаренную последрожжевую бражку, полученную после культивирования кормовых дрожжей на субстрате, основным компонентом которого являлся сульфитный щелок Выборгского ЦБК. Щелок был получен при сульфитной варке целлюлозы на аммонийном основании.

Состав бражки характеризуется следующими показателями (мас.%);

- содержание сухих веществ - 15,0

- зольность сухих веществ - 20,0

- содержание NH3 - 0,48

- pH - 4,5.

Исходную бражку подогревали до 40oC, помещали в обогреваемый автоклав, снабженный мешалкой, барботером для ввода воздуха и конденсатором паров, выводимых из автоклава. Одновременно в автоклав при перемешивании вводили гидроокись натрия в таком количестве, чтобы в смеси установилось значение pH = 6,0. После этого в автоклав вводили (например, через центробежно-распылительный смеситель) озоно-воздушную смесь (ОВС) из генератора озона. Концентрация озона в ОВС составляла 1,0 мг/дм3; масса поглощенного смесью озона (доза озона) составила 0,1% от массы органических веществ исходной бражки.

После этого в смесь вводили дополнительно гидроокись натрия из расчета 30% от массы органических веществ в бражке, озонированную смесь нагревали до 170oC и непрерывно вводили в другой автоклав, где осуществляли барботаж воздуха под давлением 2,5 МПа с удельным расходом 50 нм3/м3•ч в течение 2 ч при этой температуре. Значение параметра pH в конце обработки составило 9,0.

Затем смесь охлаждали до 100oC в теплообменнике и вводили в следующий автоклав при одновременной обработке ее озоно-воздушной смесью с концентрацией озона 5 мг/дм3 до поглощенной дозы 0,9% от массы органических веществ в бражке.

Раствор образовавшихся продуктов охлаждали до 20oC и из него готовили два раствора - разбавлением дистиллированной водой до концентрации сухих веществ 1 и 3 мас.%.

Далее определяли величину поверхностного натяжения этих растворов на границе с воздухом (при 20oC) - методом "отрыва кольца" (метод Дю-Нуи - см. Абрамзон А.А. "Поверхностные явления и поверхностно-активные вещества." -Л.; Химия, 1984, c.392)

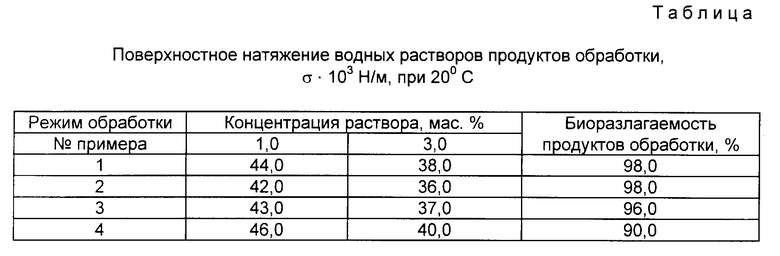

Результаты определений представлены в таблице.

Одновременно определяли степень биоразлагаемости полученных в результате обработки веществ - в соответствии с методикой, разработанной АКХ им. К.Д. Памфилова (см. "Методические рекомендации определения биораспада анионных и неионогенных ПАВ". -М.: ОНТИ АКХ, 1980, с.32)

Результаты определения этого показателя представлены в той же таблице.

Пример 2. Для обработки использовали исходную бражку из примера 1.

Бражку подвергали до 120oC и вводили в автоклав, куда одновременно при перемешивании вводили гидроокись натрия до достижения Ph = 9,0 и подавали под избыточным давлением 0,11 МПа озоно-воздушную смесь с концентрацией озона 2,0 мг/дм3 - до поглощенной дозы 0,5% от массы органических веществ бражки. Затем в смесь вводили гидроокись натрия - из расчета 40% от массы органических веществ бражки, озонированную смесь нагревали до 190oC и вводили в другой автоклав, где осуществляли барботаж воздуха под давлением 3,0 МПа с удельным расходом 65 нм3/м3•час в течение 0,5 ч при этой температуре.

Значение pH в конце обработки составило 9,5.

Далее смесь охлаждали до 90oC и вводили в другой автоклав, при одновременной обработке ее озоно-воздушной смесью с концентрацией озона 5 мг/дм3 - до поглощенной дозы 1,5% от массы органических веществ в бражке.

Раствор, образовавшихся продуктов охлаждали до 20oC; дальнейшую обработку продуктов и определение их свойств проводили как в примере 1.

Результаты определений приведены в таблице.

Пример 3. Для обработки использовали сульфитно-спиртовую барду, отводимую из кубовой части бражных колонн отделения ректификации, упаренную до 18%-го содержания сухих веществ.

Состав сухих веществ упаренной барды (в мас.%):

- редуцирующие вещества - 8,5;

- лигносульфонаты - 69,5;

- зольность сухих веществ - 22,0;

- pH 4,0.

Барду подогревали до 90oC и вводили в автоклав, куда одновременно подавали озоно-воздушную смесь с концентрацией озона 3 мг/дм3 - до поглощения дозы 0,5% от массы органических веществ барды.

Затем в смесь дополнительно вводили гидроокись натрия - из расчета 35% от массы органических веществ барды, озонированную смесь нагревали до 190oC и вводили в другой автоклав, где осуществляли барботаж воздуха под давлением 2,5 МПа при этой температуре с удельным расходом 60 нм3/м3•ч в течение 2,0 ч Значение pH в конце обработки составило 9,0.

Далее смесь охлаждали до 80oC и вводили в другой автоклав при одновременной обработке ее озоно-воздушной смесью с концентрацией озона 10 мг/дм3 - до поглощенной дозы 1,5% от массы органических веществ в бражке.

Дальнейшую обработку полученных продуктов и определение их свойств проводили как в примере 1.

Результаты определений приведены в таблице.

Пример 4. Проводили обработку исходной бражки из примера 1 без озонирования. Исходную бражку смешивали с гидроокисью натрия, взятой в количестве 30% от массы органических компонентов бражки, нагревали в автоклаве до 190oC и вели барботирование воздуха под давлением 2,5 МПа в течение 4 ч, при перемешивании, с удельным расходом воздуха 70 нм3/м3•ч.

Дальнейшую обработку полученных продуктов и определение их свойств вели как в примере 1.

Результаты определений приведены в таблице.

Сравнение результатов опытов по примерам 1 - 4 свидетельствует о том, что продукты, образующиеся в бражке (содержащей лигносульфонаты), подвергнутой озонированию до и после баротермического окисления, обладают более высокими поверхностно-активными свойствами - поверхностное натяжение водных растворов этих продуктов (в сравнимых условиях) более низкое, чем растворов других веществ (на 4 - 10% отн.).

Одновременно продукты окисления бражки, подвергнутые озонированию, разлагаются микроорганизмами более полно (на 6 - 8%).

Литература:

1. Переработка сульфатного и сульфитного щелоков. (Под. ред. Б.Д.Богомолова) -М.; Лесн. пром-сть, 1989, c.360 (см. стр. 300)

2. Сапотницкий С. А. "Использование сульфитных щелоков" Изд. 2-е. -М.: Лесн. пром-сть, 1965, с.283 (см. стр. 248)

3. Рейзиньш Р. Э., Тупурейне А.Д. "Усиление активации озонолиза водных растворов производных лигнина высокочастотными колебательными воздействиями". Химия древесины, 1975, N 3. с.61-67.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1997 |

|

RU2108995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ ОРГАНО-МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1997 |

|

RU2108996C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД | 1997 |

|

RU2108811C1 |

| СПОСОБ ФЛОТАЦИИ АПАТИТА | 1999 |

|

RU2176161C2 |

| СПОСОБ ПОВЫШЕНИЯ БИОДОСТУПНСТИ СУЛЬФИТНЫХ ЩЕЛОКОВ, СОДЕРЖАЩИХ ЛИГНОСУЛЬФОНАТЫ, ОБРАЗУЮЩИХСЯ ПРИ ПОЛУЧЕНИИ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2832778C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ МОЧЕВИНЫ | 2000 |

|

RU2160710C1 |

| КОМПЛЕКСНАЯ ДОБАВКА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА | 2005 |

|

RU2312835C2 |

| Способ получения реагента для буровых глинистых растворов | 1982 |

|

SU1039950A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2001 |

|

RU2222377C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ | 2001 |

|

RU2205166C1 |

Изобретение относится к переработке сульфитных щелоков и других продуктов, содержащих лигносульфонаты и другие производные лигнина, и может быть использовано для получения материалов, содержащих анионные биоразлагаемые поверхностно-активные вещества. Такие материалы могут быть использованы, например, в качестве компонента бурильных растворов, либо в составах композиций при гранулировании органо-минеральных удобрений. Продукт биохимического окисления сульфитных щелоков подогревают до 40-120oC, добавляют щелочной реагент до рН = 6,0-9,0 проводят озонирование при концентрации озона в озоно-воздушной смеси 1,0-10,0 мг/дм3, затем дополнительно вводят щелочной реагент в количестве 30-40% от массы органических веществ, подогревают полученную смесь до 170-190oC и осуществляют барботаж воздуха под давлением 2,5-3,0 МПа с удельным расходом 50-65 нм3/м3 • ч в течение 0,5-2,0 ч при рН 6,0-9,0. После этого полученную смесь охлаждают и повторно озонируют до суммарной дозы озона 1-2% от массы органических веществ. В результате улучшаются поверхностно-активные свойства получаемого продукта и повышается степень биохимического разложения продуктов переработки. 1 табл.

Способ переработки продукта биохимического окисления сульфитных щелоков, содержащего лигносульфонаты, включающий упаривание, смешивание со щелочным реагентом, обработку продукта озоновоздушной смесью, выдерживание при подаче воздуха под давлением при повышенной температуре и охлаждение, отличающийся тем, что упаренные продукты биохимической переработки сульфитных щелоков нагревают до 40 - 120oC, добавляют щелочной реагент до достижения pH 6 - 9, проводят озонирование при концентрации озона 1 - 10 мг/дм 3, затем дополнительно вводят щелочь в количестве 30 - 40% от массы органических веществ, подогревают полученную смесь до 170 - 190oC, барботируют воздух под давлением 2,5 - 3,0 МПа с удельным расходом 50 - 65 нм3/(м3•ч) в течение 0,5 - 2,0 ч при pH 6 - 9, после чего полученную смесь охлаждают и повторно озонируют до суммарной дозы озона 1 - 2% от массы органических веществ бражки.

| Рейзинш Р.Э., Тупурейне А.Д | |||

| Усиление активации озонолиза водных растворо в производных лигнина высокочастотными колебательными воздействиями | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1998-06-20—Публикация

1997-04-29—Подача