Изобретение относится к технологии нитроцеллюлозы (НЦ), конкретно представляет собой способ производства высококачественной НЦ промышленных марок (например, лаковых коллоксилинов, коллоксилина Н) из хлопкового линта, получаемого при линтеровании семян хлопчатника.

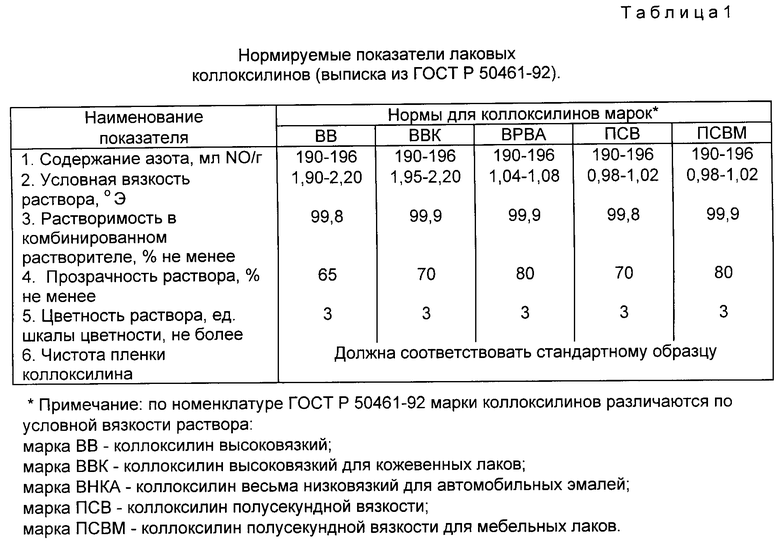

Промышленные марки НЦ должны удовлетворять ряду требований (табл. 1). Такие нормируемые показатели лаковых коллоксилинов, как прозрачность и цветность раствора, чистота пленки, растворимость, могут быть достигнуты только при достаточно высокой их чистоте, т.е. при отсутствии посторонних примесей в виде частиц различной степени дисперсности. Высокие требования предъявляются и к чистоте коллоксилина Н, так как в пороховых элементах, изготовленных на его основе, должны отсутствовать посторонние включения.

Традиционные процессы переработки целлюлозного сырья (хлопкового линта, древесины) в НЦ ведутся с получением целлюлозы как промежуточного продукта по схеме: сырье - целлюлоза - нитроцеллюлоза. Для древесного сырья, содержащего лишь 45-55% целлюлозы, применение такой схемы оправдано необходимостью удаления большого количества примесей, в первую очередь лигнина.

Общепринятый в мировой практике промышленный способ получения НЦ из хлопкового линта включает в себя переработку линта в хлопковую целлюлозу и последующую переработку хлопковой целлюлозы в НЦ.

Переработка линта в хлопковую целлюлозу состоит из следующих основных технологических операций: распаковка и рыхление кип линта, автоклавирование его в растворе гидроксида натрия, отбелка в растворе гипохлорита натрия, кисловка, ряд промежуточных промывок, сушка хлопковой целлюлозы и упаковка ее к кипы (Забелин Л.В., Закощиков А.П., Постников В.К. Хлопковая целлюлоза. - М.: ЦНИИНТИ, 1976, с. 199-261).

Процесс получения НЦ из хлопковой целлюлозы включает следующие операции: распаковку и рыхление кип целлюлозы, нитрование целлюлозы, механическое отделение НЦ от большей части нитросмеси (например, центрифугированием), водные промывки НЦ (в том числе и при повышенных температурах) для удаления из нее остаточных кислот и других примесей, водоотжим НЦ (Гиндич В.И. Технология пироксилиновых порохов. Т. 1. Производство НЦ и регенерация кислот, Казань, 1995, с. 77-89).

Основной хлопкового линта является волокно, в состав которого входят целлюлоза (до 94% от массы волокна) и в малых количествах нецеллюлозные вещества (воски и жиры, белковые, водорастворимые и красящие вещества). Засоренность линта обусловлена целыми семенами хлопчатника, шелухой семян и створками коробочек, причем все эти примеси отличаются от хлопкового волокна гораздо более высоким содержанием нецеллюлозных компонентов (лигнина, белковых и красящих веществ) (Забелин Л.В. и др. Хлопковая целлюлоза, с. 92-107).

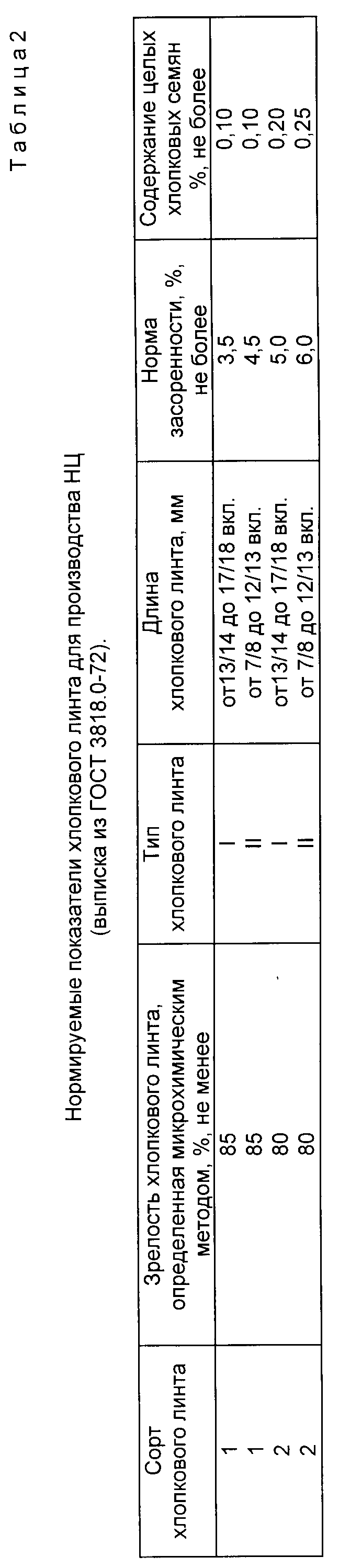

Таким образом, хлопковый линт представляет собой относительно чистое целлюлозное сырье (табл. 2). Поэтому существует возможность получения НЦ непосредственно из хлопкового линта, минуя дорогостоящий процесс получения хлопковой целлюлозы из линта. Однако НЦ, полученная нитрованием линта, представляет собой волокно коричневого оттенка (из-за сорбированных им красящих веществ), содержащее посторонние включения в виде целых хлопковых семян, темноокрашенных остатков шелухи семян и створок коробочек. Для получения высококачественной НЦ непосредственно из хлопкового линта требуется очистка НЦ как от сорных примесей (посторонних включений), так и от красителей, придающих темный цвет волокну НЦ.

В качестве прототипа изобретения выбран способ разрушения темноокрашенных остатков хлопковой шелухи в НЦ из линта (Патент ФРГ, кл. 78с1/04, , (СО, В), N 1287489, 1969), согласно которому для удаления из НЦ, полученной нитрованием хлопкового линта, темноокрашенных остатков хлопковой шелухи, НЦ обрабатывают в автоклаве в 0,2-0,5%-ном водном растворе азотной кислоты при температуре более 100oС и давлении 4 атм. Способ-прототип позволяет разрушить мелкие частицы хлопковой шелухи и получить равномерно светлую окраску волокон НЦ.

Недостатки прототипа, не позволяющие получить из хлопкового линта (ГОСТ 3818.0-72) высококачественную НЦ, заключаются в следующем.

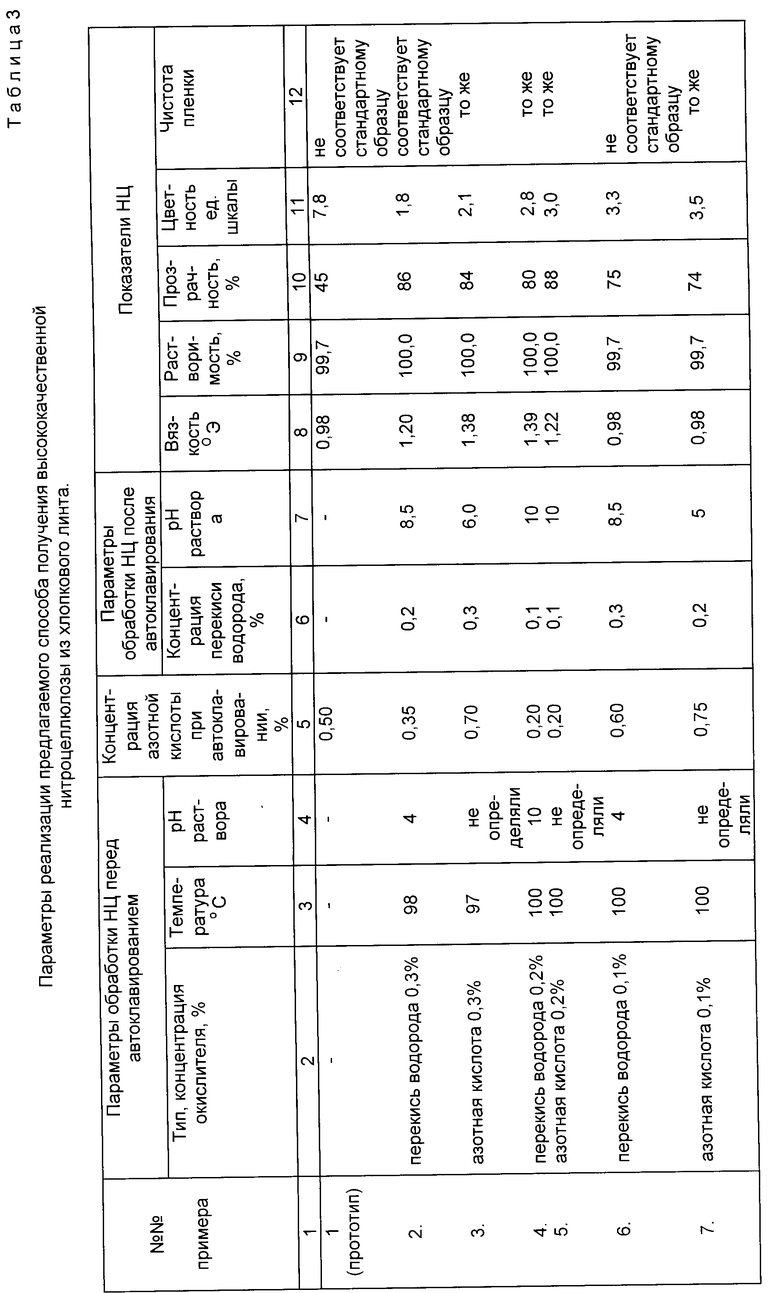

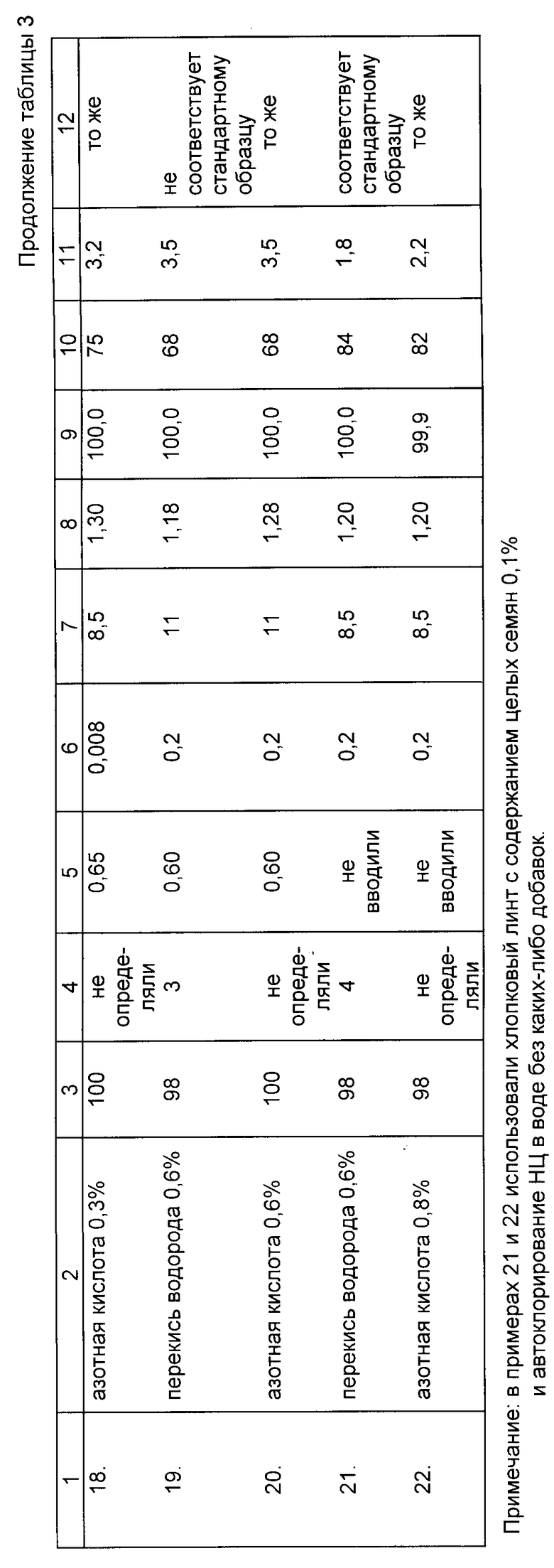

Во-первых, целых хлопковые семена и остатки створок коробочек, содержащиеся в НЦ из линта, при обработке ее в условиях прототипа разрушаются лишь частично; при этом нитроцеллюлозное волокно загрязняется остатками оболочек семян и створок коробочек и такие показатели НЦ, как чистота пленки, цветность и прозрачность раствора, растворимость, не соответствуют предъявляемым требованиям (табл. 3, пример 1).

Во-вторых, несмотря на то, что в прототипе разрушаются мелкие частицы хлопковой шелухи, красящие вещества, сорбированные волокном НЦ, обесцвечиваются и удаляются неполностью. Поэтому НЦ, получаемая из линта в условиях прототипа, характеризуются ухудшенными показателями цветности и прозрачности раствора (табл. 3, пример 1).

Цель изобретения - получение высококачественной НЦ, по всем нормируемым показателям удовлетворяющей требованиям к соответствующим промышленным маркам НЦ, из хлопкового линта (ГОСТ 3818.0-72).

Поставленная цель достигается тем, что НЦ, полученную нитрованием хлопкового линта, перед автоклавированием обрабатывают водным раствором окислителя концентрации 0,2-1,6% при температуре не выше 100oС, причем в качестве окислителя используют либо перекись водорода при pН раствора не более 10, либо азотную кислоту, автоклавирование НЦ ведут либо в 0,20-0,79%-ном водном растворе азотной кислоты, либо в воде без каких-либо добавок, а после автоклавирования НЦ обрабатывают водным раствором перекиси водорода концентрации 0,1-1,5% при pН раствора не более 10.

Предлагаемый способ включает в себя обработку НЦ перед автоклавированием, автоклавирование НЦ и обработку НЦ после автоклавирования.

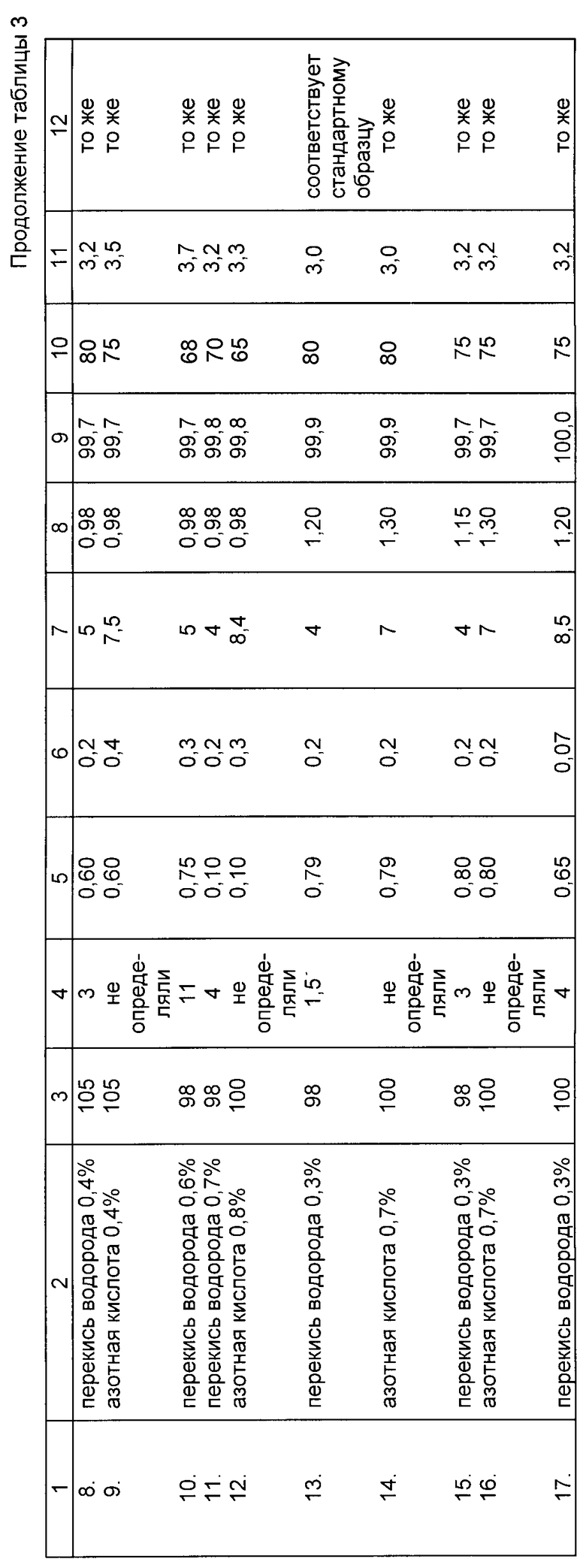

Примеры реализации предлагаемого способа приведены в табл. 3. Для переработки в НЦ использовали хлопковый линт (ГОСТ 3818.0-72) II типа со следующими показателями: зрелось (определенная микрохимическим методом) 80%; засоренность 6,0%; содержание целых семян 0,25%; зольность 1,9%; влажность 4,5%. Условия нитрования линта: состав нитросмеси, мас.%: азотная кислота 29,5; вода 16,2; серная кислота 54,3, температура 39oС; модуль ванны 1:48; продолжительность 55 мин. Автоклавирование НЦ из линта проводили при 143oС, что соответствует давлению 4 атм. Обработку НЦ после автоклавирования в растворе перекиси водорода проводили при 98oС. Содержание азота в НЦ (примеры 1-20, таб. 3) находилось в пределах 192,5-194 мл N0/г, зольность составляла 0,09-0,10%.

Для обработки НЦ перед автоклавированием в качестве окислителя, разрушающего примеси НЦ (целые семена, шелуху семян, створки коробочек). в предлагаемом способе используют перекись водорода или азотную кислоту. Эти окислители достаточно эффективно разрушают примеси НЦ, постепенно переводя их в растворимые в воде продукты и обесцвечивания эти продукты и, в то же время, в условиях реализации предлагаемого способа (температура обработки не выше 100oС) не оказывают разрушающего действия на НЦ.

Концентрация окислителя (перекиси водорода или азотной кислоты) в водном растворе при обработке НЦ перед автоклавированием должна быть не ниже 0,2 и не выше 1,6%, а температура обработки не выше 100oС. Кроме того, при использовании в качестве окислителя перекиси водорода, pН раствора должен быть не более 10. При концентрации окислителя менее 0,2% не происходит заметного разрушения примесей НЦ (табл. 3, примеры 2-7). При концентрации окислителя более 1,6% наряду с разрушением примесей протекают нежелательные процессы гидролитической и окислительной деструкции НЦ, снижающие ее качество, в результате чего, в частности, коллоксилин не удовлетворяет требованиям ГОСТ Р50461-92 по показателям: предел прочности при растяжении и число двойных изгибов для свободной пленки. При температуре обработки выше 100oС падение вязкости НЦ происходит быстрее, чем разрушение примесей НЦ, что не позволяет получить чистую НЦ с достаточно высокой вязкостью (табл. 3, примеры 2-5, 8, 9). В случае использования в качестве окислителя перекиси водорода при pН более 10 не происходит заметного разрушения примесей НЦ (табл. 3, примеры 2, 4, 10).

Поскольку скорость падения вязкости НЦ при обработке ее раствором перекиси водорода выше, чем при обработке НЦ раствором азотной кислоты, для получения низковязких марок НЦ в качестве окислителя предпочтительнее использовать перекись НЦ - азотную кислоту.

Окончательную разрушение посторонних включений в волокне НЦ (главным образом остатков целях хлопковых семян и створок коробочек) в предлагаемом способе осуществляют на стадии автоклавирования. В зависимости от характера засоренности исходного хлопкового линта используют два варианта автоклавирования полученной из него НЦ.

В случае, если засоренность линта в преобладающей степени обусловлена шелухой семян и в меньшей степени - целыми семенами и остатками створок коробочек, допускается автоклавировать НЦ в воде без каких-либо добавок (табл. 3, примеры 21, 22). При этом разрушение посторонних включений НЦ происходит под действием небольших количеств азотной кислоты, которая попадает в воду благодаря гидролизу НЦ по сложноэфирной связи при повышенной температуре автоклавирования.

В случае, если больший вклад в засоренность линта вносят целые семена и остатки створок коробочек, полное их разрушение достигается при автоклавировании НЦ либо в условиях прототипа, либо при автоклавировании НЦ в водном 0,51-0,79%-ном растворе азотной кислоты. В этом случае при концентрации азотной кислоты менее 0,2% не происходит полного разрушения посторонних примесей НЦ (табл. 3, примеры 2-5, 11, 12). При концентрации азотной кислоты более 0,79% в условиях автоклавирования начинают протекать нежелательные процессы окислительной деструкции НЦ, сопровождающиеся ухудшением ее показателей (табл. 3, примеры 2, 3, 13, 14, 15, 16).

Обработка НЦ после ее автоклавирования водным раствором перекиси водорода концентрации не менее 0,1 и не более 1,6% при pН раствора не более 10 в предлагаемом способе необходима для растворения и обесцвечивания остаточных красящих веществ, сорбированных волокнами НЦ в процессе автоклавирования, особенно при получении лаковых коллоксилинов с высокими показателями цветности и прозрачности. При концентрации перекиси водорода менее 0,1% и при pН раствора более 10 не происходит заметного обесцвечивания волокон НЦ (табл. 3, примеры 2-5, 17-20). При концентрации перекиси водорода более 1,6% протекает окислительная деструкция НЦ, снижающая ее качество, в результате чего, в частности, коллоксилин не удовлетворяет требованиям ГОСТ Р50461-92 по показателям: предел прочности при растяжении и число двойных изгибов для свободной пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ КАРБОКСИАЛКИЛЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2133755C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА НИТРОЦЕЛЛЮЛОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2299215C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2556940C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ УСТАРЕВШЕГО ПОРОХА | 1996 |

|

RU2093501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОВЫХ КОЛЛОКСИЛИНОВ ИЗ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 1996 |

|

RU2100371C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2572532C1 |

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2111995C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЦЕЛЛЮЛОЗНОГО ПОЛУПРОДУКТА ДЛЯ ЛАКОКРАСОЧНЫХ КОМПОЗИЦИЙ | 1995 |

|

RU2127285C1 |

| Способ получения хлопковой целлюлозы | 1976 |

|

SU654715A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОВОЙ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2207416C1 |

Изобретение относится к технологии получения нитроцеллюлозы. Хлопковый линт нитруют, обрабатывают 0,2-1,6%-ным водным раствором окислителя при температуре не выше 100oC. Полученную нитроцеллюлозу автоклавируют при температуре более 100oC в воде или в 0,51-0,79%-ном водном растворе азотной кислоты. Затем нитроцеллюлозу обрабатывают 0,1-1,6%-ным водным раствором перекиси водорода при рН не более 10 и температуре не выше 100oC. Растворимость нитроцеллюлозы повышается до 100%. Вязкость, прозрачность и цветность соответствуют стандартным образцам. 2 з.п.ф-лы, 3 табл.

| DE, 1287489, А, 1969 | |||

| Гиндич В.И | |||

| Технология пироксилиновых порохов | |||

| Прои зводство нитроцеллюлозы и регенерация кислот, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Забелин Л.В | |||

| и др | |||

| Хлопковая целлюлоза | |||

| - М.: ЦНИИНТИ, 1976, с.199-261. | |||

Авторы

Даты

1998-06-20—Публикация

1997-10-29—Подача