Изобретение относится к способу получения целлюлозы, в частности к способу получения хлопковой целлюлозы из хлопкового линта, и может быть использовано в целлюлозно-бумажной, химической промышленностях, для получения нитроцеллюлозы, ацетилцеллюлозы, карбоксиметилцеллюлозы, микрокристаллической целлюлозы, медно-аммиачного волокна, картона и в пороховой промышленности.

Известен способ получения хлопковой целлюлозы по авторскому свидетельству 829750, кл. 3 D 21 C 5/00, СССР, 1979 г.

Способ включает в себя пропуск очищенного газообразного азота через 2%-ный раствор едкого натра при температуре 85oС в течение 5 ч, варку хлопкового линта в 2%-ном растворе едкого натра с добавлением поверхностно-активного вещества (ОП-7) при температуре 140-150oС в течение 1-4 ч и давлении 4 атм при модуле 20:1.

Недостатком данного способа является сложное аппаратурное оформление процесса получения хлопковой целлюлозы из-за пропускания газообразного азота через 2%-ный раствор едкого натра. Кроме того, газообразный азот оказывает раздражающее действие на слизистую оболочку дыхательных путей обслуживающего персонала. В изобретении не указана дальнейшая переработка хлопковой целлюлозы. В данном способе используется хлопковый линт I, II сорта.

Известен способ получения хлопковой целлюлозы по авторскому свидетельству 1251597 А1, кл. 6 D 21 С 5/00, СССР, 1984 г.

Способ включает в себя предварительное увлажнение водой хлопкового линта путем пропарки при давлении 0,11-0,13 МПа, обработку озоно-воздушной смесью в газовой фазе при интенсивном перемешивании, при расходе озоно-воздушной смеси 15-20 мг/л в течение 15-30 мин, варку в 2%-ном растворе NaOH при температуре 95-100oС в течение 1 ч, промывку горячей и холодной водой по 5 мин, кисловку в 0,3%-ном растворе серной кислоты в течение 15 мин, промывку холодной водой дважды по 5 мин до рН 6-7, отжим и сушку на воздухе.

Недостатком данного способа является сушка на воздухе, приводящая к существенному увеличению времени для технологического процесса, применение озоно-воздушной смеси, вредной для организма, оказывающей раздражающее действие на слизистые оболочки дыхательных путей, вплоть до отека легких, вызывающей головокружение, головную боль. В процессе отсутствуют операции отбелки целлюлозы, поэтому целлюлоза может иметь неравномерный серый цвет.

Известен способ получения хлопковой целлюлозы по авторскому свидетельству 308133, кл. 6 D 21 С 5/00, СССР, 1976 г.

Способ получения хлопковой целлюлозы из целлюлозосодержащего сырья, например хлопкового линта, заключается в последовательной двукратной обработке сырья горячим раствором щелочи при температуре 95-100oС, отбелке путем обработки гипохлоритом натрия, последующей обработке серной кислотой, промывке с выделением целевого продукта известными методами. Для упрощения процесса реакционную массу после обработки горячим раствором щелочи последовательно обрабатывают раствором щелочи с концентрацией 1,0-1,2% и 0,5-0,7% и горячей водой, обработку ведут проточно-оросительным методом. Промывку водой осуществляют до нейтральной реакции, далее - отжим и сушка.

Недостатком данного способа является длительный технологический процесс получения хлопковой целлюлозы, состоящий из двукратной обработки целлюлозы, отсутствие эмульгатора, влияющего на процесс варки, способствующего снижению вязкости целлюлозы, обеспечивающего однородность целлюлозы по вязкости в различных зонах в варочном котле, проникновение реагентов в поры целлюлозы. Не указана также конкретная температура и время сушки хлопковой целлюлозы, что важно для технологического процесса.

Наиболее близким к предлагаемому способу является способ получения хлопковой целлюлозы (Забелин Л.В., Законщиков А.П., Постников В.К. Хлопковая целлюлоза. М., ЦНИИМТИ, 1976, с. 202-252).

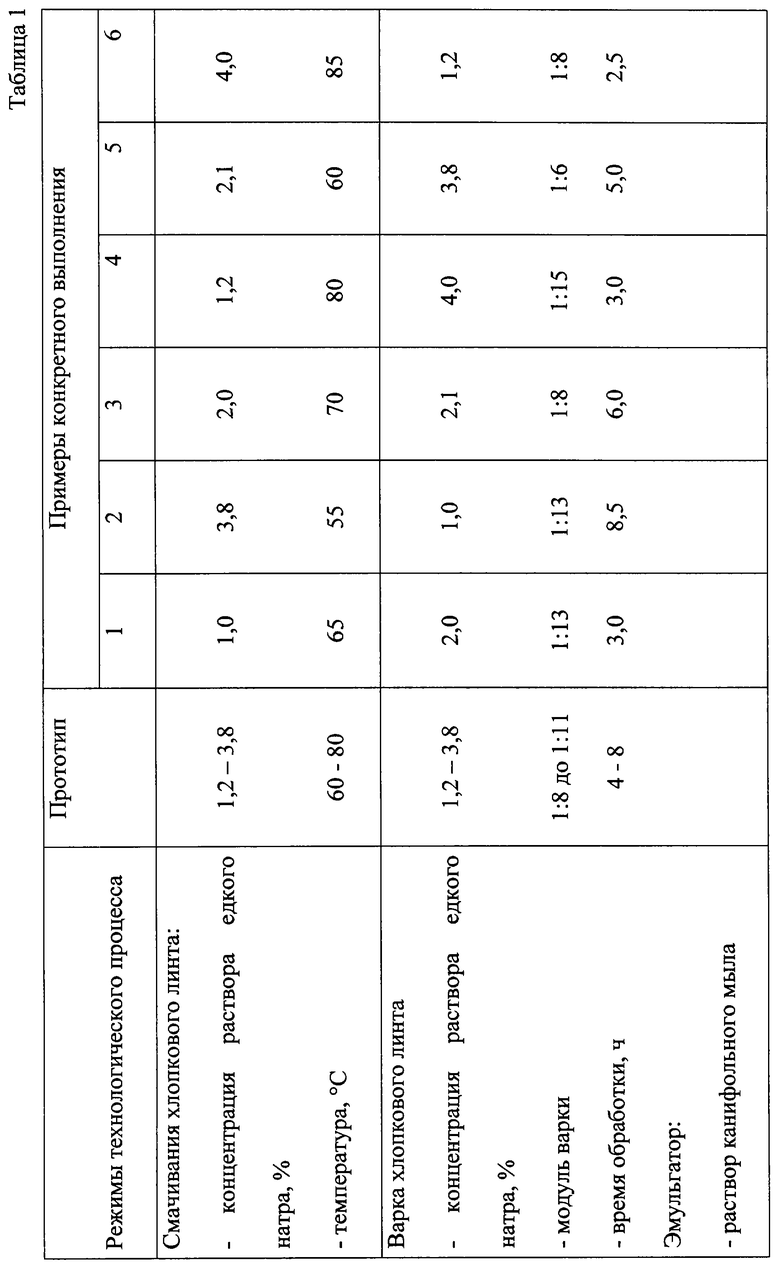

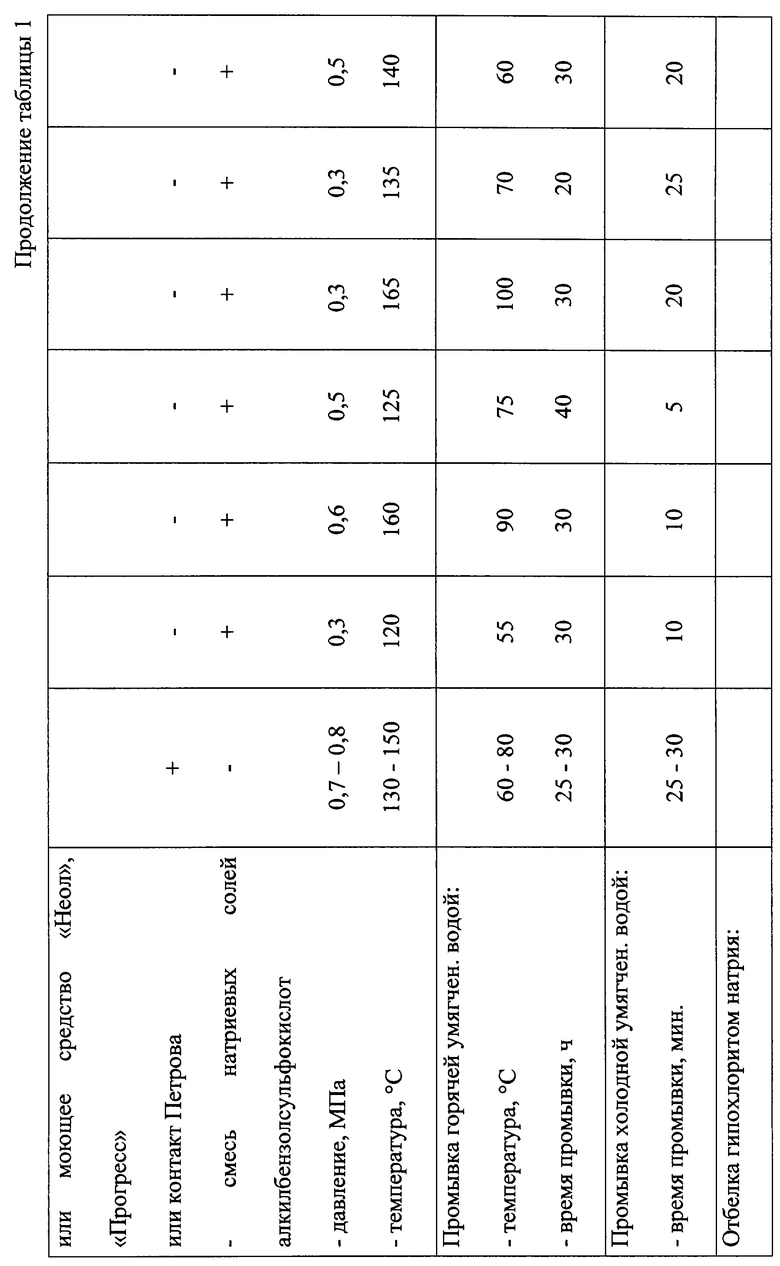

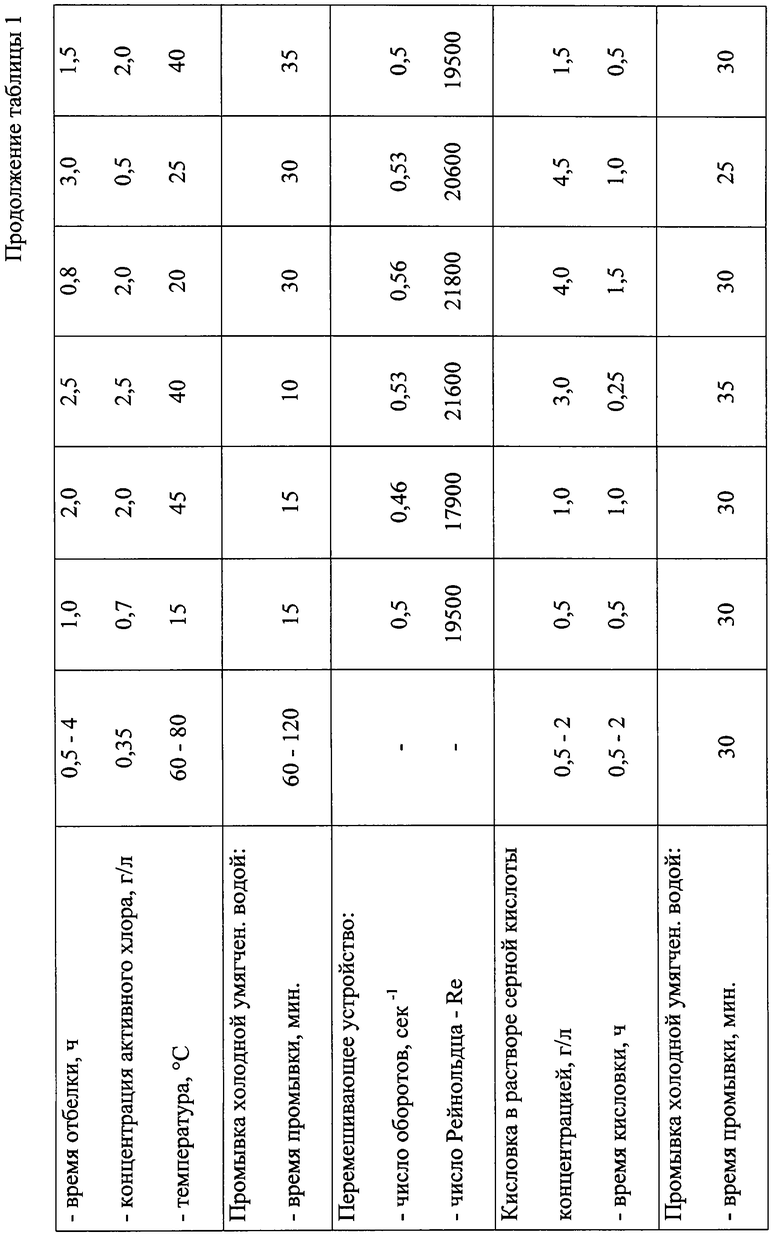

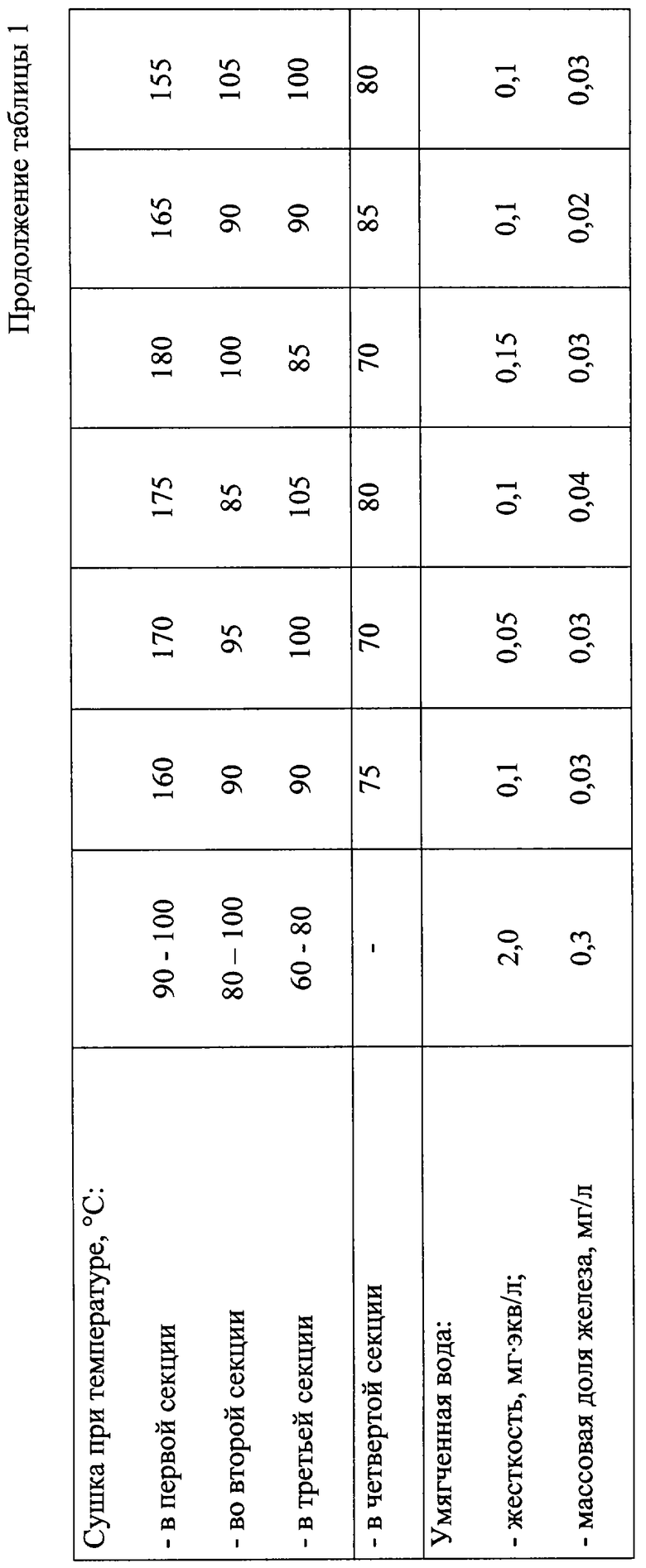

Способ получения хлопковой целлюлозы из целлюлозосодержащего сырья включает следующие стадии технологического процесса: рыхление, очистку, смачивание хлопкового линта в растворе едкого натра 1,2-3,8% при температуре 60-80oС, варку в растворе едкого натра 1,2-3,8% в течение 4-8 ч при температуре 130-150oС при модуле от 1: 8 до 1:11 с добавлением эмульгатора (раствор канифольного мыла, моющие средства "Неол", "Прогресс", контакт Петрова) при рабочем давлении до 0,7-0,8 МПа, промывку дважды горячей водой с температурой 60-80oС, затем холодной. Каждую промывку ведут при работающих мешалках в течение 25-30 мин. Отбелку проводят в гипохлорите натрия с концентрацией активного хлора 0,35 г/л при температуре 60-80oС при перемешивании в течение 0,5-4 ч. Затем опять промывают дважды холодной водой в течение 1-2 ч и проводят кисловку в растворе серной кислоты концентрацией 0,5-2 г/л в течение 0,5-2 ч, после чего промывают дважды холодной водой в течение 30 мин с перемешиванием до нейтральной реакции, смешивают общие партии, отжимают до влажности 55-60%. Сушку хлопковой целлюлозы до влажности до 10-12% осуществляют в трехрюмочной аэрофонтанной сушилке при температуре воздуха в первой рюмке сушилки 90-100oС, во второй - 80-100oС, в третьей - 60-80oС. Затем фасуют и упаковывают. Промывку осуществляют технологической водой, имеющей жесткость не более 2 мг•экв/л, массовую долю железа - не более 0,3 мг/л.

Недостатком данного способа является длительный технологический процесс получения хлопковой целлюлозы. Для промывки используется технологическая вода, имеющая большую жесткость, что сказывается на качестве и времени промывки целлюлозной массы. Целлюлозная масса сама по себе является адсорбентом, что влияет на белизну хлопковой целлюлозы. Варку хлопкового линта ведут с добавлением эмульгатора (раствор канифольного мыла, моющие средства "Неол", "Прогресс", контакт Петрова), который недостаточно смачивает хлопковый линт, что удлиняет время и качество варки.

Задачей данного изобретения является получение хлопковой целлюлозы требуемого качества экологически безопасным методом из различных сортов хлопкового линта при меньших затратах по времени и простым аппаратурным оформлением технологии.

Поставленная задача решается за счет того, что в известном способе получения хлопковой целлюлозы из целлюлозосодержащего сырья, включающего рыхление, очистку, смачивание горячим раствором едкого натра 1,2-3,8% при температуре 60-80oС, варку в растворе едкого натра 1,2-3,8% с добавлением эмульгатора, отбелку в гипохлорите натрия, кисловку в растворе серной кислоты с промывками массы водой после каждой операции, отжим и сушку, варку ведут при модуле 1:13-1:8 при температуре 125-160oС в течение 3-6 ч, а в качестве эмульгатора используют смесь натриевых солей алкилбензолсульфокислот (сульфанол), отбелку ведут при концентрации активного хлора в отбельном растворе 0,7-2,0 г/л при температуре 20-40oС в течение 1,0-2,5 ч, а промывку массы осуществляют умягченной водой, имеющей жесткость не более 0,1 мг•экв/л, с массовой долей железа не более 0,03 мг/л, сушку проводят в двухступенчатой аэрофонтанной сушилке, состоящей из секций, при температуре воздуха в первой секции 160-175oС, во второй - 90-100oС, в третьей - 90-100oС, в четвертой - 75-80oС до влажности 2-10%, кроме того, гидродинамический процесс отбелки целлюлозной массы в чане должен удовлетворять условиям

19500≤Re≤20600,

при отношениях

dм/D~0,46;

H/D~1,8;

D/d~2,1,

где Re - число Рейнольдца;

dм - диаметр мешалки;

D - диаметр чана;

Н - высота слоя целлюлозной массы в чане.

В качестве сырья используется хлопковый линт (ГОСТ 3818.0-72).

Способ осуществляется следующим образом.

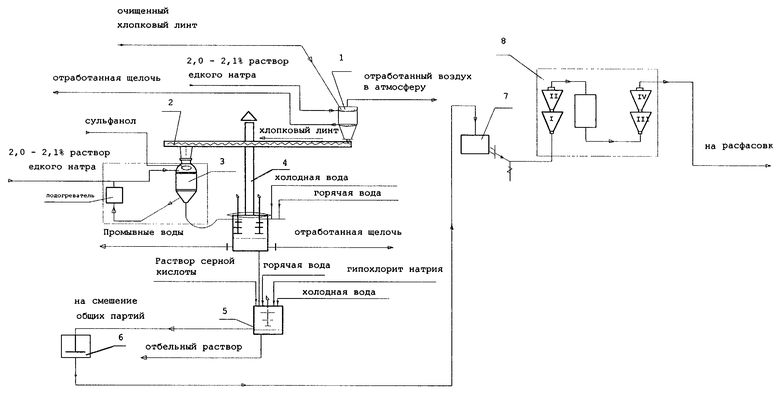

Вначале проводится рыхление и очистка хлопкового линта от сора и частично от семян и посторонних примесей, затем подача его в бункер-циклон 1, где происходит смачивание его 1,2-3,8%-ным раствором едкого натра при температуре 60-80oС, что позволяет увеличить загрузку варочного котла за счет уплотнения материала. Смоченный раствором хлопковый линт из бункера-циклона выгружается на шнек 2, далее в варочный котел 3. Варку линта производят при температуре 125-160oС в растворе едкого натра (щелочи) концентрацией 1,2-3,8% с добавлением эмульгатора - сульфанола (смесь натриевых солей алкилбензолсульфокислот) при модуле варки от 1:13 до 1:8. Во время варки производится непрерывная циркуляция варочного раствора в системе "котел - подогреватель" для равномерного смачивания линта в растворе едкого натра. Продолжительность варки определяется сортом и вязкостью выпускаемой целлюлозы и колеблется в пределах от 3 до 6 ч при рабочем давлении не более 0,5 МПа. По окончании варки целлюлозная масса из котла выдувается в сцежу 4 для удаления щелочи и промывки. В сцеже производится промывка вначале дважды горячей умягченной водой с температурой 60-90oС в течение 30 мин и холодной умягченной водой при постоянном перемешивании в течение 10-20 мин. Промывка производится для удаления растворенных и эмульгированных во время варки шелухи, семян и золы. После промывки целлюлозная масса при работающей мешалке подается в отбельный чан 5 для придания целлюлозе белого цвета.

Гидродинамический процесс отбелки целлюлозной массы определяется типом перемешивающего устройства, частотой вращения мешалки отбельного чана.

Отбелку целлюлозной массы ведут при температуре от 20 до 40oС при рН раствора от 10 до 11 в течение 1,0-2,5 ч при работающей мешалке. Концентрация активного хлора в отбельном растворе 0,7-2,0 г/л. Процесс отбелки целлюлозы способствует повышению реакционной способности и снижению вязкости хлопковой целлюлозы. Далее в чане производится промывка целлюлозной массы холодной умягченной водой в течение 15-30 мин. После окончания слива промывной воды в чан загружают раствор серной кислоты концентрацией 1-4 г/л для разрушения оставшихся в целлюлозе гипохлорита натрия и щелочи, избытка золы. Продолжительность кисловки составляет 30-60 мин. После кисловки целлюлозную массу дважды промывают холодной умягченной водой в течение 30 мин до достижения в промывной воде отсутствия активного хлора и рН от 7 до 8. Далее после слива отработанной воды целлюлозная масса заливается холодной умягченной водой и направляется в смеситель 6 для смешения общих партий с целью получения партий больших объемов и достижения однородности по физико-химическим характеристикам. Затем целлюлозная масса подается на водоотжимной агрегат 7, где отжимается до влажности 50-60% и подается на сушку. Сушка осуществляется в двухступенчатой аэрофонтанной сушилке 8, состоящей из двух секций каждая, при температуре воздуха в первой секции 160-175oС, во второй - 90-100oС, в третьей - 90-100oС, в четвертой - 75-80oС.

Хлопковая целлюлоза после водоотжимного агрегата подхватывается горячим потоком воздуха, проходит через две секции первой аэрофонтанной сушилки, промежуточный барабан, подается в поток горячего воздуха, несущего хлопковую целлюлозу во вторую аэрофонтанную сушилку. Влажность хлопковой целлюлозы на первой ступени достигается 40-55%, при прохождении через вторую ступень составляет 2-10%.

Вязкость хлопковой целлюлозы зависит от режимов обработки целлюлозы раствором едкого натра в варочном котле, режимов отбелки целлюлозы. В зависимости от этого получаем целлюлозу требуемой марки.

Предлагаемый способ получения хлопковой целлюлозы позволяет получить хлопковую целлюлозу требуемого качества из разных сортов хлопкового линта при относительно меньших затратах по времени.

Изменяя режимы варки (температуру от 125 до 160oС и время варки от 3 до 6 ч), можно варьировать свойствами хлопковой целлюлозы в зависимости от сортности и качества хлопкового линта, использование сульфанола в процессе варки позволяет улучшить эмульгирование неомыляемых веществ, улучшить смачивание волокна и облегчить переход загрязнений из волокна, а использование двухступенчатой аэрофонтанной сушилки, состоящей из двух секций каждая, для сушки хлопковой целлюлозы позволяет производить равномерную сушку, тем самым исключить получение подгоревшей, жженой целлюлозы, использование умягченной воды для промывок, способствует получению хлопковой целлюлозы требуемой белизны.

Для оптимизации режима отбелки проведены экспериментальные работы. В качестве обобщающего параметра, определяющего качество хлопковой целлюлозы, учитывающего гидродинамику технологической фазы отбелки, принимается критерий Рейнольдца - Re

19500≤Re≤20600,

при отношениях

dм/D~0,46;

H/D~1,8;

D/d~2,1,

где Re - число Рейнольдца;

dм - диаметр мешалки;

D - диаметр чана;

Н - высота слоя целлюлозной массы в чане.

Использование вышеуказанных гидродинамических режимов отбелки целлюлозной массы в отбельном чане способствует равномерному воздействию гипохлорита натрия на целлюлозу по всему объему чана, что облегчает удаление остатков азотсодержащих, воскообразных и других нецеллюлозных примесей.

Полученная по этому способу хлопковая целлюлоза полностью удовлетворяет ГОСТу 595-79.

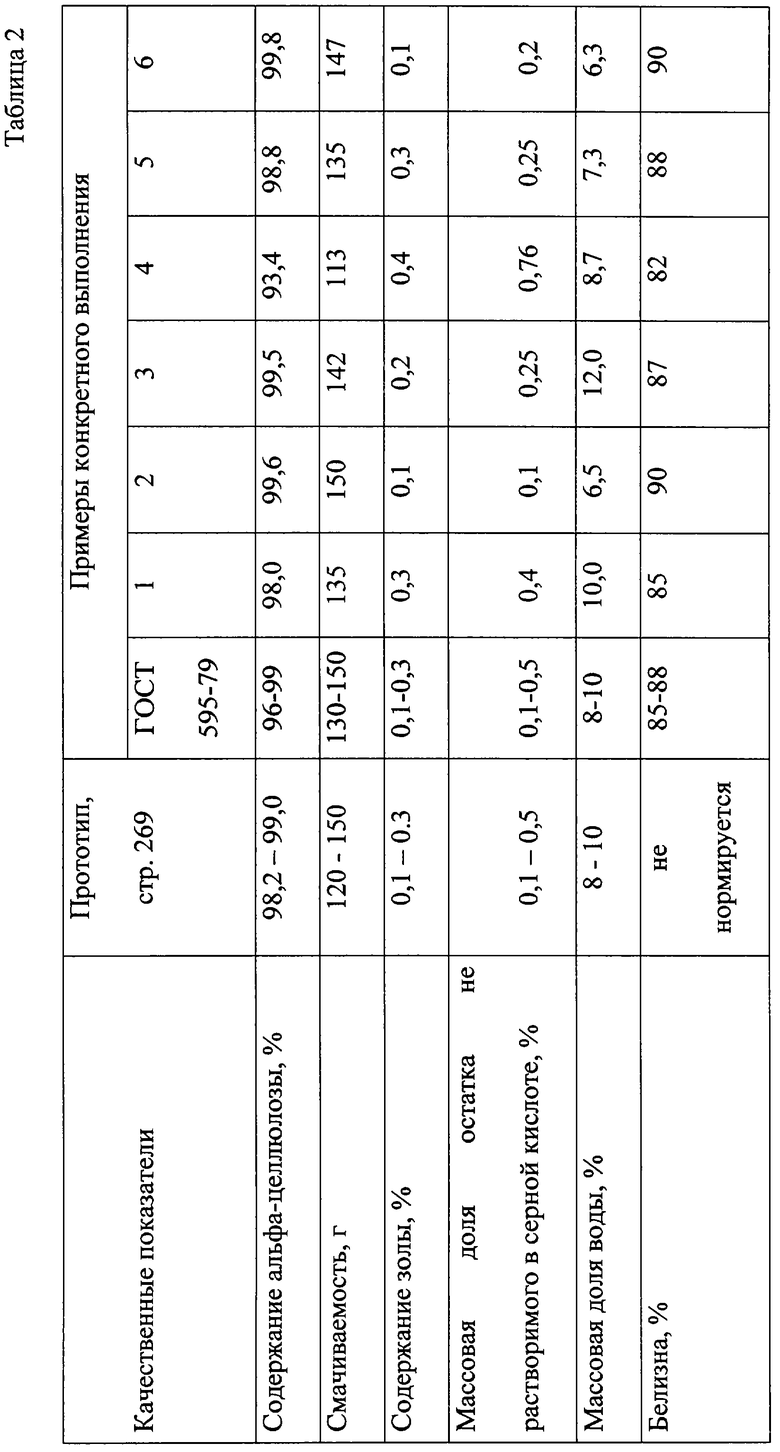

Примеры конкретного выполнения предлагаемых технологических операций приведены в табл. 1 и 2.

Схема получения хлопковой целлюлозы показана на чертеже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлопковой целлюлозы для производства бумаги | 1979 |

|

SU883218A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ (ВАРИАНТЫ) | 2005 |

|

RU2304647C2 |

| Способ получения хлопковой целлюлозы для фильтровальных видов бумаги и картона | 1980 |

|

SU887668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2177905C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2304649C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2304648C2 |

| Способ получения хлопковой целлюлозы | 1976 |

|

SU654715A1 |

| СПОСОБ УТИЛИЗАЦИИ ШЛАМА БИОКАТАЛИЗАТОРА, ПОЛУЧЕННОГО В РЕЗУЛЬТАТЕ ОЧИСТКИ ВОДНОГО РАСТВОРА АКРИЛАМИДА | 2001 |

|

RU2212450C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2007 |

|

RU2343241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2413808C1 |

Изобретение касается получения хлопковой целлюлозы из хлопкового линта и может быть использовано в целлюлозно-бумажной промышленности, химической промышленности для получения нитроцеллюлозы, ацетилцеллюлозы, карбоксиметилцеллюлозы, микрокристаллической целлюлозы, медно-аммиачного волокна, картона и в пороховой промышленности. Хлопковую целлюлозу рыхлят, очищают и смачивают горячим раствором едкого натра при температуре 60-80oС. Осуществляют варку в растворе едкого натра с добавлением в качестве эмульгатора сульфанола при модуле 1:13-1:8 и температуре 125-160oС в течение 3-6 ч. Затем подвергают отбелке в гипохлорите натрия при концентрации активного хлора в отбельном растворе 0,7-2,0 г/л при температуре 20-40oС в течение 1,0-2,5 ч. После чего осуществляют кисловку в растворе серной кислоты с промывками массы умягченной водой с жесткостью не более 0,1 экв/л с массовой долей железа не более 0,03 мг/л и подвергают отжиму и сушке. Сушку проводят в двухступенчатой аэрофонтанной сушилке, состоящей из секций, при температуре воздуха в первой секции 160-175oС, во второй - 90-100oС, в третьей - 90-100oС, в четвертой - 75-80oС до влажности 2-10%. Гидродинамический процесс отбелки целлюлозной массы в чане должен удовлетворять условиям 19500≤Re≤2060, при отношениях dm/D~0,46; H/D~1,8; D/d~2,1, где Re - число Рейнольдца; dm - диаметр мешалки; D - диаметр чана; Н - высота слоя целлюлозной массы в чане. Техническим результатом является получение хлопковой целлюлозы требуемого качества экологически безопасным методом из различных сортов хлопкового линта при меньших затратах по времени и простым аппаратурным оформлением. 1 ил., 2 табл.

Способ получения хлопковой целлюлозы, включающий рыхление, очистку, смачивание горячим раствором едкого натра при температуре 60 - 80oС, варку в растворе едкого натра с добавлением эмульгатора, отбелку в гипохлорите натрия, кисловку в растворе серной кислоты с промывками массы водой после каждой операции, отжим и сушку, отличающийся тем, что варку ведут при модуле 1: 13-1: 8, при температуре 125-160oС в течение 3-6 ч, а в качестве эмульгатора используют смесь натриевых солей алкилбензолсульфокислот - сульфанол, отбелку ведут при концентрации активного хлора в отбельном растворе 0,7-2,0 г/л при температуре 20-40oС в течение 1,0-2,5 ч, а промывку массы осуществляют умягченной водой, имеющей жесткость не более 0,1 мг•экв/л с массовой долей железа не более 0,03 мг/л, сушку проводят в двухступенчатой аэрофонтанной сушилке, состоящей из секций, при температуре воздуха в первой секции 160-175oС, во второй - 90-100oС, в третьей - 90-100oС, в четвертой - 75-80oС до влажности 2-10%, кроме того, гидродинамический процесс отбелки целлюлозной массы в чане должен удовлетворять условиям:

19500≤Re≤20600,

при отношениях

dм/D~0,46,

H/D~1,8,

D/d~2,1,

где Re - число Рейнольдца;

dм - диаметр мешалки;

D - диаметр чана;

Н - высота слоя целлюлозной массы в чане.

| ЗАБЕЛИН Л.В., ЗАКОНЩИКОВ А.П., ПОСТНИКОВ В.К | |||

| Хлопковая целлюлоза | |||

| - М.: ЦНИИМТИ, 1976, с.202-252 | |||

| Способ получения хлопковой целлюлозы | 1986 |

|

SU1467120A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОВОЙ ЦЕЛЛЮЛОЗБ1 | 0 |

|

SU308133A1 |

| Способ получения хлопковой целлюлозы | 1976 |

|

SU602641A1 |

| Способ получения хлопковой целлюлозы | 1976 |

|

SU654715A1 |

| US 3737369 А, 05.01.1973 | |||

| Высоковольтный электрод электроимпульсного породоразрушающего инструмента | 1989 |

|

SU1598513A1 |

| Хирургическая игла | 1926 |

|

SU8842A1 |

Авторы

Даты

2003-06-27—Публикация

2002-05-18—Подача