Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий подачу в конвертер металлошихты в виде жидкого чугуна и металлозавалки, подачу шлакообразующих материалов, в том числе извести, продувку расплава в конвертере кислородом через погружную многосопловую фурму, изменение положения фурмы в процессе продувки над уровнем расплава в спокойном состоянии. В качестве металлозавалки в конвертер подают металлолом и/или металлизованное сырье. В качестве металлизованного сырья используют железную и/или марганцевую руду, агломерат, металлизованные окатыши, крицу или губчатое железо. Содержание металлолома относительно жидкого чугуна устанавливают в пределах до 30% (См. Сталеплавильщик конвертерного производства. Кривченко Ю.С. и др. М., Металлургия, 1991, с.53-54).

Недостатком известного способа является применение в процессе выплавки стали в конвертере стального металлолома. Известно, что металлизованное сырье превышает стоимость жидкого чугуна в 2-3 раза. Кроме того, стальной лом имеет нестабильный неконтролируемый состав, при его использовании невозможно заранее, точно прогнозировать состав металла по расплавлению перед выпуском из конвертера. Вследствие этого применение в металлозавалке стального металлолома значительно снижает экономическую эффективность процесса выплавки стали в конвертере.

Технический эффект при использовании изобретения заключается в повышении экономической эффективности процесса выплавки стали в конвертере, в получении гарантированного требуемого состава металла по расплавлению перед выпуском из конвертера.

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает подачу в конвертер металлозавалки в виде твердой литой смеси чугуна и материалов, содержащих окислители, а также жидкого чугуна, подачу шлакообразующих материалов, в том числе извести, продувку расплава кислородом сверху через многосопловую фурму, изменение положения фурмы в процессе продувки над уровнем расплава в спокойном состоянии.

В конвертер подают жидкий чугун в количестве 0,6-0,9 от веса металлошихты, на него подают твердую литую смесь чугуна и материалов, содержащих окислители, в количестве 0,1-0,4 от веса металлошихты, продувают расплав кислородом с расходом 2,2-4,5 м3/мин •т расплава, продувку начинают при положении фурмы над уровнем расплава в спокойном состоянии на расстоянии Н1, равном 100-180 критических диаметров сопел фурмы, а по истечении 0,1-4,0 мин от начала продувки фурму опускают до расстояния Н2, равного 40-60 критических диаметров сопел фурмы. Суммарный расход кислорода от начала продувки расплава до опускания фурмы до расстояния Н2 устанавливают в количестве

Q = К/m,

где Q - суммарный расход кислорода с начала продувки до опускания фурмы до расстояния H2, м3/т расплава;

m - содержание окислителей в металлической части шихты, равное 0,5-10,0%;

К - эмпирический коэффициент, характеризующий физико-химические закономерности обезуглероживания расплава и шлакообразования, равный 2,3-270, м3•%/т.

Фурму ступенчато опускают от уровня Н1 до уровня Н2 в течение 2-5 мин за 3-15 ступеней.

Повышение экономической эффективности процесса выплавки стали в конвертере будет происходить вследствие замены в металлошихте стального металлолома и металлизированного сырья на твердую литую смесь чугуна и материалов, содержащих окислители. При этом обеспечиваются необходимые технологические параметры процесса продувки расплава в конвертере через погружную фурму, ее положения относительно уровня расплава в конвертере, а также соотношения количества подаваемых в конвертер жидкого чугуна и твердой литой смеси чугуна и материалов, содержащих окислители.

Диапазон значений количества жидкого чугуна, подаваемого в конвертер, в пределах 0,6-0,9 от веса подаваемой металлошихты, объясняется теплофизическими закономерностями процесса выплавки стали в конвертере. При меньших значениях будет выделяться в конвертере недостаточно тепла для своевременного обезуглероживания расплава и нагрева его до требуемой температуры. При больших значениях, будет происходить выделение тепла сверх допустимых значений, что приведет к снижению стойкости футеровки конвертера и необходимости перерасхода охладителей в виде твердой литой смеси чугуна и материалов, содержащих окислители.

Указанный диапазон устанавливают в обратной зависимости от теплосодержания жидкого чугуна.

Диапазон значений количества твердой литой смеси чугуна и материалов, содержащих окислители, подаваемой в конвертер, в пределах 0,1-0,4 от веса подаваемой металлошихты объясняется теплофизическими закономерностями процесса выплавки стали в конвертере. При меньших значениях будет происходить выделение тепла сверх допустимых значений. При больших значениях выделение тепла в расплаве будет недостаточно для своевременного обезуглероживания расплава и его нагрева до требуемой температуры.

Указанный диапазон устанавливают в прямой зависимости от теплосодержания жидкого чугуна.

Диапазон значений расхода кислорода при продувке расплава в конвертере в пределах 2,2-4,5 м3/мин•т объясняется физико-химическими закономерностями обезуглероживания расплава. При меньших значениях будет значительно увеличиваться время выплавки стали. При больших значениях будет происходить вынос расплава из горловины конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений Н1 расстояния положения фурмы над уровнем расплава в спокойном состоянии в пределах 100-180 критических диаметров сопел фурмы объясняется газодинамическими закономерностями истечения кислорода через многосопловую фурму. При меньших значениях будет происходить прогар и заметаливание фурмы в начальный период кислородной продувки. При больших значениях будет происходить сгорание и разрушение футеровки конвертера в его верхней части.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений времени от начала продувки до начала опускания фурмы с уровня Н1 до уровня Н2 в пределах 0,1-4,0 мин объясняется физико-химическими закономерностями наведения шлака в конвертере в первоначальный период продувки. При меньших значениях не будет обеспечиваться необходимый режим наведения первоначального шлака. При больших значениях будет увеличиваться время наведения первоначального шлака сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений Н2 расстояния положения фурмы над уровнем расплава в спокойном состоянии в пределах 40-60 критических диаметров сопел фурмы объясняется газодинамическими закономерностями истечения кислорода через многосопловую фурму. При меньших значениях будет происходить заметалливание фурмы. При больших значениях будет замедляться процесс обезуглероживания расплава.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений эмпирического коэффициента К в пределах 2,3-270 объясняется физико-химическими закономерностями обезуглероживания расплава. При меньших значениях будут ухудшаться условия шлакообразования и будут происходить выносы расплава из конвертера. При больших значениях будет замедляться процесс обезуглероживания расплава.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений времени опускания фурмы в пределах. 2-5 мин объясняется физико-химическими закономерностями продувки расплава кислородом. При меньших значениях будут ухудшаться условия шлакообразования. При больших значениях будет замедляться процесс обезуглероживания расплава.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон числа ступеней перемещения фурмы в пределах 3-15 объясняется физико-химическими закономерностями шлакообразования и энергосиловыми параметрами привода перемещения-фурмы. При меньших значениях будет замедляться процесс шлакообразования. При больших значениях инерционные нагрузки на привод перемещения фурмы будут превосходить допустимые значения.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. В процессе выплавки стали в конвертер подают металле шихту в виде твердой литой смеси чугуна и материалов, содержащих окислители, а также жидкий чугун, подают шлакообразующие материалы, в том числе известь, продувают расплав кислородом сверху через многосоплавую фурму, изменяют положение фурмы в процессе продувки над уровнем расплава в спокойном состоянии.

В конвертер подают жидкий чугун в количестве 0,6-0,9 от веса металлошихты, на него подают твердую литую смесь чугуна и материалов, содержащих окислители, в количестве 0,1-0,4 от веса металлошихты, продувают расплав кислородом с расходом 2,2-4,5 м3/мин•т расплава. Продувку начинают при положении фурмы над уровнем расплава в спокойном состоянии на расстоянии Н1, равном 100-180 критических диаметров сопел фурмы, а по истечении 0,1-4,0 мин от начала продувки фурму опускают до расстояния Н2, равного 40-60 критических диаметров сопел фурмы. Суммарный расход кислорода от начала продувки расплава до опускания фурмы до расстояния Н2 устанавливают в количестве

Q=К/m,

где Q - суммарный расход кислорода с начала продувки до опускания фурмы до расстояния Н2, м3/т расплава;

m - содержание окислителей в металлической части шихты, равное 0,5-10,0%;

К - эмпирический коэффициент, характеризующий физико-химические закономерности обезуглероживания расплава и шлакообразования, равный 2,3-270, м3•%/т.

Фурму опускают ступенчато от уровня Н1 до уровня Н2 в течение 2-5 мин за 3-15 ступеней. Длина ступеней опускания фурмы может быть как одинаковой, так и различной.

Значение величины m составляет 0,5-10,0%. При этом в твердой литой смеси содержание окислителей составляет 5-25%. В качестве окислителей в виде FеО, Fе2О3 и др. в литой смеси с чугуном используют скрап, шлак, окалину, металлизованные окатыши, агломерат, руду, конвертерный шлак и др.

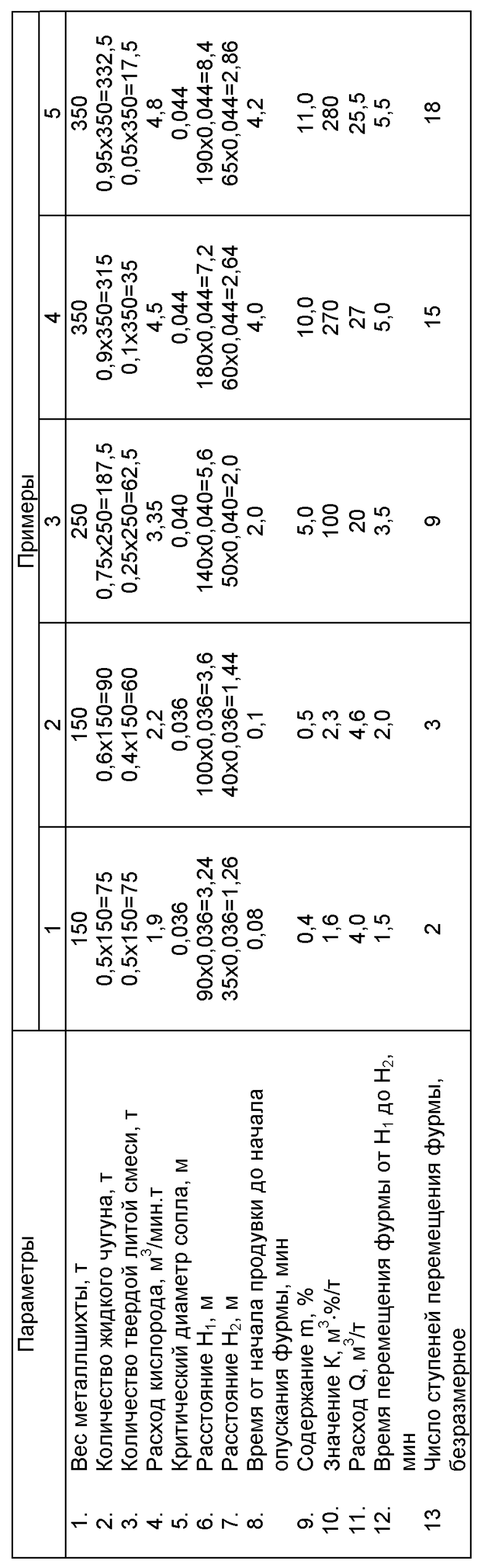

В таблице приведены примеры осуществления способа выплавки стали в конвертере с различными технологическими параметрами.

В первом примере происходит недостаточный нагрев расплава из-за малой доли жидкого чугуна и большой доли твердой литой смеси в металлошихте значительно возрастает длительность плавки из-за малого расхода кислорода, увеличивается возможность прогара фурмы в начальный период продувки из-за слишком низкого ее положения над расплавом, происходит заметалливание фурмы в основное время продувки из-за ее низкого положения, значительно ухудшаются условия шлакообразования из-за слишком раннего и быстрого вывода фурмы на рабочее положение Н2, что не позволяет произвести требуемое рафинирование расплава от вредных примесей.

В пятом примере наблюдается значительное избыточное выделение тепла из-за слишком большой доли жидкого чугуна и малой доли твердой литой смеси в металлошихте, что вызывает перерасход охладителей. Из-за слишком высокого расхода кислорода происходит значительный вынос металла из конвертера. Кроме того, наблюдается повышенный износ верхней части футеровки конвертера из-за слишком высокого положения фурмы в начале продувки, значительное переокисление металла и замедление процесса обезуглероживания из-за высокого положения фурмы в основное время продувки, слишком длительного перемещения фурмы из первоначального положения до рабочего положения в основное время продувки. Большое количество ступеней перемещения фурмы трудно осуществимо технически и приводит к большим значениям инерционной нагрузки на привод перемещения фурмы.

В оптимальных примерах 2-4 достигается максимальный экономический эффект от замены металлолома литой смесью чугуна и окислителей. При этом выдерживается в оптимальном диапазоне тепловой баланс конвертерной плавки, не происходит переокисление металла, замедление процесса обезуглероживания и значительное разрушение футеровки конвертера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2215793C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185445C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2261919C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2218419C2 |

Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере. Технический результат - повышение экономической эффективности процесса выплавки стали в конвертере, получение гарантированного требуемого состава металла по расплавлению перед выпуском из конвертера. Способ выплавки стали включает подачу в конвертер металлошихты, в качестве которой сначала подают жидкий чугун в количестве 0,6-0,9 от веса металлошихты. Затем подают твердую литую смесь чугуна и материалов, содержащих окислители, в количестве 0,1-0,4 от веса металлошихты присаживают шлакообразующие материалы. Продувают расплав кислородом с расходом 2,2-4,5 м3/мин•т расплава. Продувку начинают при положении фурмы над уровнем расплава в спокойном состоянии на расстоянии Н1, равном 100-180 критическим диаметрам сопел фурмы. По истечении 0,1-4,0 мин от начала продувки фурму опускают до расстояния Н2, равного 40-60 критическим диаметрам сопел фурмы. Суммарный расход кислорода от начала продувки расплава до опускания фурмы до расстояния Н2 устанавливают в количестве Q=К/m, где m - содержание окислителей в металлошихте, равное 0,5-10,0%; К - эмпирический коэффициент, равный 2,3-270,0 м3•%/т. Фурму ступенчато опускают от уровня Н1 до уровня Н2 в течение 2-5 мин за 3-15 ступеней. 1 з.п.ф-лы, 1 табл.

Q=К/m,

где Q - суммарный расход кислорода с начала продувки до опускания фурмы до расстояния Н2, м3/т расплава;

m - содержание окислителей в металлической части шихты, равное 0,5-10,0%;

К - эмпирический коэффициент, характеризующий физико-химические закономерности обезуглероживания расплава и шлакообразования, равный 2,3-270 м3•%/т.

| КРИВЧЕНКО Ю.С | |||

| и др | |||

| Сталеплавильщик конвертерного производства | |||

| - М.: Металлургия, 1991, с.53-54 | |||

| Способ выплавки стали в кислородном конвертере | 1985 |

|

SU1298256A1 |

| Способ передела чугуна в кислородном конвертере | 1972 |

|

SU454254A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| RU 94030509 А1, 10.03.1997 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1995 |

|

RU2097434C1 |

| СПОСОБ ВУЛКАНИЗАЦИИ КАУЧУКОВ | 0 |

|

SU235291A1 |

| US 4434005, 28.02.1984. | |||

Авторы

Даты

2003-04-20—Публикация

2001-07-23—Подача