Изобретение относится к материаловедению, а именно к получению высококачественных покрытий на деталях машин, работающих в условиях высоких давлений и температур.

Известен способ упрочнения режущего инструмента, включающий объемную закалку, отпуск и поверхностную закалку перемещающимся лазерным пучком, под заданным углом к режущей кромке инструмента с образованием дорожек упрочнения с заданным смещением друг относительно друга по отношению к ширине отдельной дорожки [1].

Недостатками такого способа является структурная неоднородность обработанного слоя материалов и невозможность получения качественного упрочненного покрытия вследствие разности температурных условий для каждой зоны, обработанной за один проход лазера.

Наиболее близким по технической сущности к предлагаемому решению является способ термической обработки изделий, включающий предварительное охлаждение и последующий поверхностный нагрев лазерным излучением под слоем жидкого азота. Предварительное охлаждение осуществляют путем нанесения слоя жидкого азота толщиной 0,5-1,5 мм [2].

Недостатками данного способа являются получение нестабильных геометрических и физико-механических свойств покрытия, возникновение нестационарной экранировки лазерного излучения, вследствие испарения слоя жидкого азота с поверхности изделия, применение в качестве охлаждающей жидкостной среды только жидкого азота, а также и то, что данный способ не позволяет вести лазерную обработку в режиме оплавления с достижением сверхкритических скоростей охлаждения.

Задачей настоящего изобретения является получение высококачественного износостойкого покрытия на деталях машин, работающих в условиях высоких давлений и температур.

Поставленная задача достигается тем, что в способе, включающем предварительное охлаждение с последующим нагревом лазерным лучом, после предварительного охлаждения часть обрабатываемой зоны извлекают из технологической среды, производят обработку лазерным излучением на воздухе в режиме оплавления и одновременно с ней охлаждают границу зоны лазерного воздействия технологической средой.

Извлечение части обрабатываемой зоны из технологической среды позволяет вести лазерную обработку в режиме оплавления, что дает возможность избежать не только возникновение нестабильностей физико- механических и геометрических свойств изделия, вследствие того, что различные технологические среды обладают различными коэффициентами отражения и поглощения, но и исключить возникновение нестационарной экранировки лазерного излучения в процессе обработки, вследствие испарения слоя технологической жидкости непостоянной величины с поверхности изделия.

Предпочтительней обработку вести в жидкостных технологических средах. Одновременное с лазерной обработкой охлаждение границы зоны лазерного воздействия технологической средой при использовании различных технологических сред с различными коэффициентами теплопроводности и изменении технологических параметров обработки (плотность мощности лазерного излучения, диаметр пятна, скорость перемещения пятна по поверхности изделия) дает возможность регулировать скорость нагрева и охлаждения в широком диапазоне и получать покрытия различной глубины с наперед заданными физико- механическими и служебными характеристиками.

В общем случае покрытие, полученное из основного материала изделия по предлагаемому способу, состоит из трех слоев аморфизированного слоя, переходного слоя и слоя основного материала.

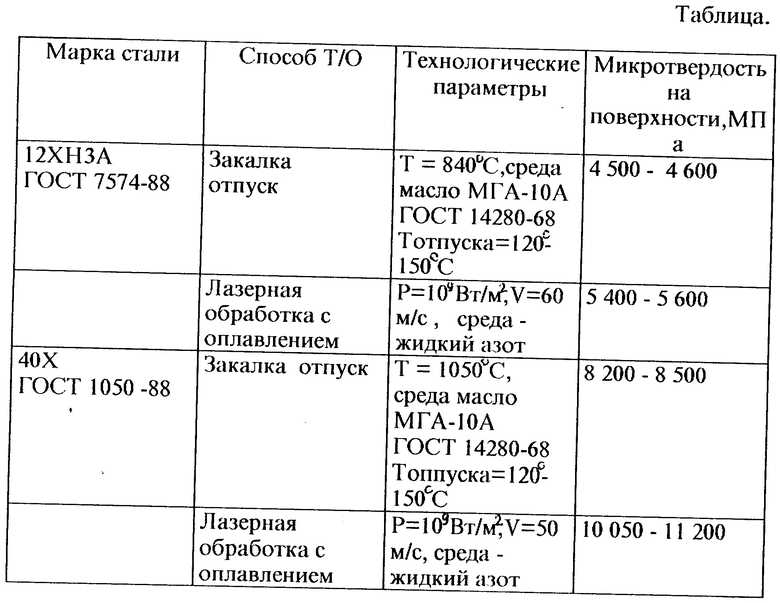

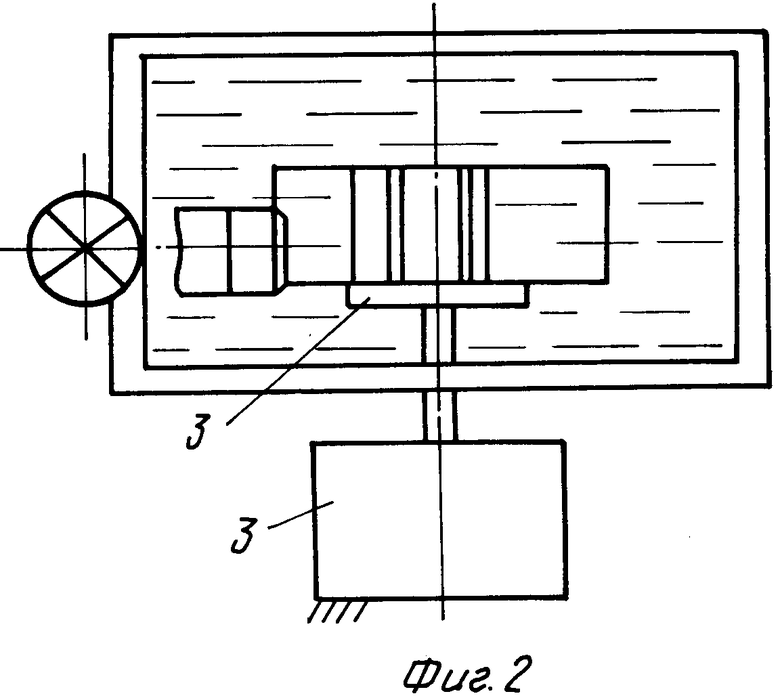

На фиг.1 представлен общий вид установки для получения упрочняющего покрытия на деталях машин; на фиг.2 - то же, вид сверху.

Установка содержит лазерное устройство, включающее источник лазерного излучения 1 и обрабатывающую головку 2, устройство закрепления и вращения заготовки 3, погруженное в технологическую среду 4.

Заготовку с помощью устройства 3 устанавливают в ванне, заполненной технологической средой, в качестве которой использовали жидкий азот настолько, чтобы часть заготовки (поверхность А) находилась над раствором, и придают заготовке вращение с определенной скоростью. После включения источника лазерного излучения 1 обрабатывающей головке 2 придают перемещение по заданному закону относительно вращающейся заготовки, обрабатывая и одновременно охлаждая границу зоны лазерного воздействия, находящуюся в данный момент над технологической средой.

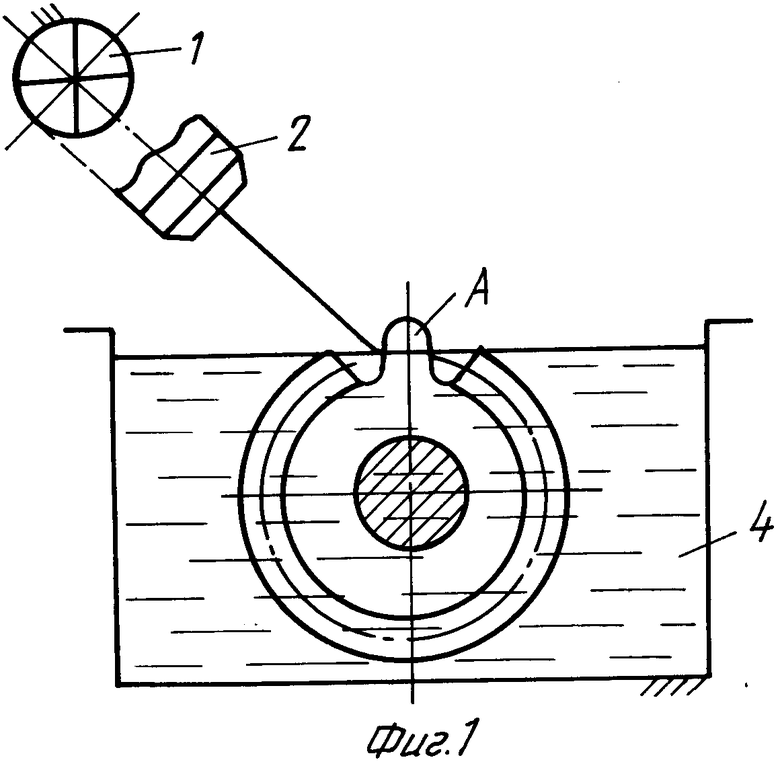

Предлагаемый способ был осуществлен при обработке зубчатых колес из сталей 12ХНЗА и 40Х с модулем 2 мм, количеством зубьев 24, шириной зубчатого венца 11 мм. Лазерная обработка с максимальным оплавлением поверхности заготовки проводилась на непрерывном CO2- лазере типа 1600ПЛ4 мощностью 1,3 кВт.

Для получения сравнительных данных параллельно проводилась термическая обработка однотипных деталей по известной технологии. Результаты сведены в таблицу.

Изобретение может быть использовано в материаловедении, а именно при получении высококачественных покрытий на деталях машин, работающих в условиях высоких давлений и температур, и кроме того может быть использовано в тех областях техники, где необходимы повышенные физико-механические и служебные характеристики рабочих поверхностей деталей машин. Осуществляют предварительное охлаждение, извлечение части обрабатываемой зоны изделия из технологической среды. Затем проводят нагрев этой зоны лазерным излучением на воздухе в режиме оплавления с одновременным охлаждением границы зоны лазерного воздействия технологической средой. Получают покрытия определенной величины с наперед заданными физико-механическими, эксплуатационными и служебными характеристиками. 1 табл., 2 ил.

Способ получения упрочняющего покрытия, включающий предварительное охлаждение в технологической среде с последующим поверхностным нагревом лазерным излучением, отличающийся тем, что после предварительного охлаждения часть обрабатываемой зоны извлекают из технологической среды, производят обработку лазерным излучением на воздухе в режиме оплавления и одновременно с ней охлаждают границу зоны лазерного воздействия технологической средой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, авторское свидетельство, 1747508, C 21 D 1/09, 1992 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, авторс кое свидетельство, 1752784, C 21 D 1/09, 1992. | |||

Авторы

Даты

1998-06-20—Публикация

1995-11-01—Подача