Изобретение относится к металлообработке и может быть использовано в общем машиностроении для повышения износостойкости деталей машин и инструментов.

Известны способы поверхностной упрочняющей обработки металлических материалов ластическим деформированием инденторным инструментом или воздействием лазерного излучения, позволяющие повысить микротвердость, пределы прочности и выносливости, что в итоге повышает их сопротивляемость изнашиванию [1, 2].

Однако указанные способы упрочнения во многих случаях не позволяют сформировать благоприятную, с позиций износостойкости поверхностных слоев, анизотропию структуры материала, формирующуюся в зоне обработки.

При обработке поверхностей пластическим деформированием [1] причиной появления признаков анизотропии является деструктуризация поверхностных слоев в процессе микроупрочнения материала под воздействием радиальных и тангенциальных сил со стороны индентора. При этом интенсивность деструктуризации (деформации зерен) носит избирательный характер, а образующаяся анизотропия не является однородной. Управление векторами анизотропии можно осуществлять только в смежных плоскостях деформации.

При обработке поверхностей деталей лазерным лучом эффект упрочнения проявляется главным образом в образовании дополнительной закалочной структуры на глубину упрочнения с сохранением изотропных свойств [2].

К недостаткам способа относятся поверхностное трещинообразование в зоне закалки при воздействии луча с энергией, превышающей некоторую критическую, появление отпущенных зон при обработке с перекрытием пятен закалки, технологические сложности взаимоувязки режимов обработки, при которых создаются условия, препятствующие развитию трещин. Указанные факторы не позволяют реализовать возможности способа с наибольшей эффективностью.

Наиболее близким к предлагаемому является способ упрочняющей обработки металлических поверхностей, включающий нагрев зоны упрочнения источником с локальной концентрацией энергии, отпуск в магнитном поле, который проводят при расположении поверхности, подвергнутой лазерной закалке, перпендикулярно силовым линиям магнитного поля [3].

В известном способе нагрев проводят до температуры отпуска. Способ не обеспечивает управляемое формирование свойств материала ввиду статичности магнитного поля, силовые линии магнитной индукции которого устанавливают перпендикулярно обрабатываемой поверхности изделия. При известном способе упрочнения не представляется возможным управлять параметрами кристаллографической структуры с формированием благоприятных кристаллографических ориентировок и создания регламентированной анизотропии физико-механических свойств поверхностных слоев изделия в зонах износа.

Задачей изобретения является повышение износостойкости деталей машин и инструментов за счет создания в поверхностных слоях структуры с направленной анизотропией свойств.

Поставленная задача решается тем, что в способе упрочняющей обработки металлических поверхностей, включающем направленное изменение свойств металла при перекристаллизации в предварительно индуцируемом магнитном поле, положение которого определено заранее, нагрев производят до температуры плавления при одновременном воздействии управляемым магнитным полем.

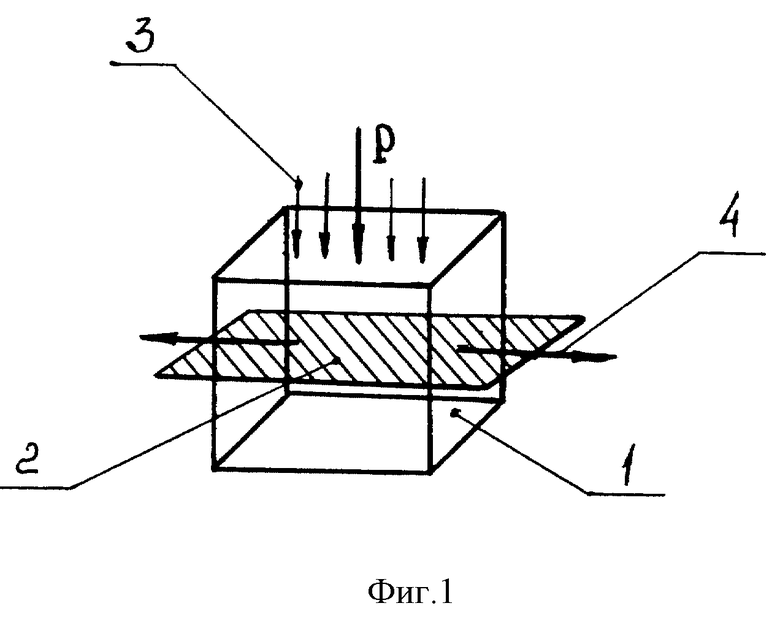

Плоскость действия силовых линий магнитного поля устанавливается нормально предполагаемому направлению вектора силы трения или совпадает с ним. При этом вектор магнитной индукции и ось легчайшего намагничивания кристаллографической зоны плоскостей скольжения в области перекристаллизации совпадают по направлению.

Кроме того, величину напряженности магнитного поля (кА/м) устанавливают при обработке углеродистых сталей в пределах 35-40, при обработке легированных сталей 50-60, при обработке быстрорежущих сталей 75-80.

Последовательность реализации заявляемого способа состоит в следующем. В объекте, поверхность которого подлежит упрочнению, индуцируется известным образом магнитное поле. Величина его напряженности устанавливается в пределах значения, соответствующего состоянию магнитного насыщения сплава (ферромагнитного материала), из которого изготовлен данный объект. Направление поля устанавливается таким образом, чтобы плоскость силовых линий магнитной индукции, например, была нормальна к предполагаемому направлению вектора силы трения, влияние которой будет оказано на объект в период эксплуатации, а вектор магнитной индукции и ось легчайшего намагничивания в формирующихся при перекристаллизации кристаллах совпадали по направлению.

Затем на упрочняемую поверхность воздействуют импульсным тепловым источником, в качестве которого может служить луч оптического квантового генератора.

На стадии нагрева поверхностные слои изменяют свое агрегатное состояние, переходя в жидкую и квазижидкую фазу. На стадии охлаждения температура поверхностного слоя образца опускается и достигает величины температуры кристаллизации.

С учетом того, что силовые линии магнитного поля направлены вдоль вполне определенного для данного образца направления, выделяющиеся в ходе кристаллизации частицы фаз ориентируются вдоль силовых линий. Направленность положения плоскостей скольжения в формирующихся кристаллах по отношению к вектору эксплуатационной нагрузки (силе трения) обусловлена магнитной анизотропией металлов, выраженной в существовании кристаллографической оси (направления) легчайшего намагничивания, вектор которого всегда совпадает по направлению с вектором магнитной индукции внешне наведенного магнитного поля (в этом направлении индукция насыщения обеспечивается при минимальной напряженности поля).

В итоге, по мере завершения процесса кристаллизации, в сплаве на глубине расплавления формируется анизотропная структура, кристаллы которой имеют преимущественную ориентацию плоскостей скольжения. При изменении направления поля (вектора магнитной индукции) направление кристаллизации (роста зерен) соответствующим образом изменится.

Учитывая, что рост кристаллов в ходе кристаллизации развивается преимущественно в направлении, нормальном плоскости скольжения, а также принимая во внимание влияние фактора ориентации кристаллографических плоскостей на деформационную активность металла (наиболее подвержены деформации кристаллы, плоскости скольжения в которых составляют угол 45 градусов по отношению к деформирующей нагрузке, а наименее деформативными - при углах 0 или 90 градусов соответственно), формирование структуры поверхностных слоев изнашиваемого объекта с управляемой анизотропией свойств позволит повысить прочностные (триботехнические) характеристики материала.

Созданное в объекте магнитное поле стремится установить магнитные моменты атомов вдоль вектора магнитной индукции. Тепловое движение, обусловленное импульсным нагревом, стремится рассредоточить их по всем направлениям. В результате устанавливается некоторая преимущественная ориентация моментов вдоль поля тем большая, чем больше величина магнитной индукции, и тем меньшая, чем выше температура нагрева. Повышение температуры на поверхности выше точки Кюри сопровождается изменением ферромагнитных свойств сплава с переходом в парамагнитное состояние. При этом, несмотря на снижение магнитной восприимчивости, свойствами сплава не утрачивается зависимость последней от напряженности магнитного поля. Поэтому его влияние проявляется в изменении направления роста кристаллов, формирующихся в фазе охлаждения.

Технический результат - повышение износостойкости поверхностей деталей машин и инструментов, что проявляется в повышении эффективности их эксплуатации.

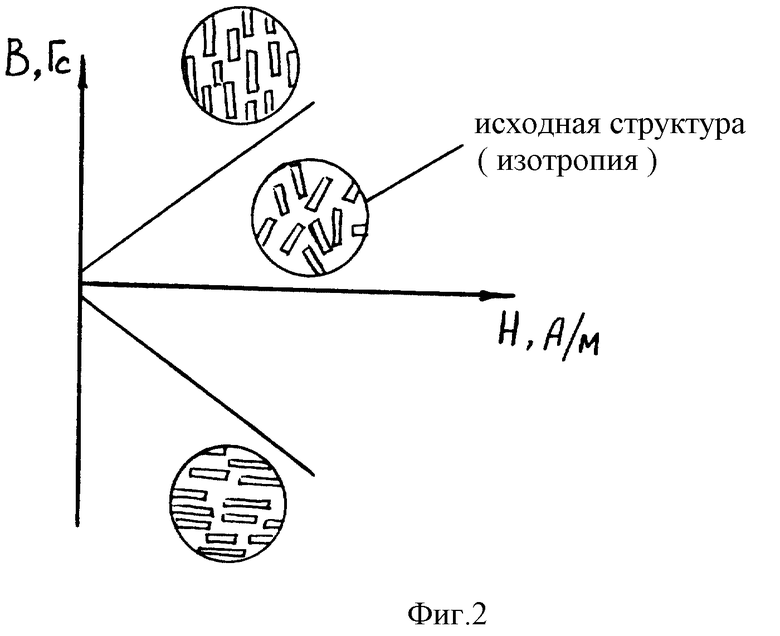

Способ иллюстрируется графически, где на фиг.1 представлена схема упрочняющей обработки образца в управляемом магнитном поле, на фиг.2 - схема влияния ориентации магнитного поля при упрочняющей обработке по заявляемому способу на формирующуюся структуру металла.

Пример. Производят импульсную лазерную обработку на установке Квант-16 образцов, изготовленных из легированных инструментальных сталей, относящихся к классу ферромагнетиков. Режимы лазерной обработки: плотность подводимой энергии 2.0 Дж/мм, коэффициент перекрытия пятен закалки 0.8, частота следования импульсов 0.2 Гц, шероховатость упрочняемой поверхности Ra 0.8-1.25 мкм.

При обработке в образце 1 предварительно индуцируют магнитное поле напряженностью 60 кА/м. При этом плоскость его действия 2 устанавливают нормально направлению действия лазерного луча 3. Затем на поверхность воздействуют лазерным импульсом (обработка производится в магнитном поле).

Направление упрочняющего воздействия совпадает с предполагаемым направлением вектора силы трения P (фиг.1). При этом рост кристаллов 4 обеспечивается преимущественно в плоскости силовых линий магнитной индукции 2, т. е. нормально вектору силы трения P, а плоскости скольжения в кристаллах с ним совпадают (т. е. теоретический угол между вектором силы трения и плоскостями скольжения в кристаллах в данном случае равен 0). Затем магнитное поле снимают.

Износостойкость упрочненных образцов в зависимости от напряженности магнитного поля представлена в таблице. Наибольшая износостойкость сталей достигается в случае их упрочняющей обработки с величиной напряженности магнитного поля, соответствующей состоянию магнитного насыщения сплава. При дальнейшем увеличении напряженности магнитного поля повышения износостойкости образцов не установлено.

Исследования эффективности предложенного способа проводили при испытаниях на износостойкость образцов из инструментальных сталей. В качестве сравниваемых применялись неупрочненные образцы из тех же материалов.

В соответствии с предложенным способом обработку вели по следующим режимам: плотность энергии лазерного луча 2 Дж/мм, коэффициент перекрытия пятен закалки 0.8, частота следования импульсов 0.2 Гц, шероховатость упрочняемой поверхности образцов Ra 0.8-1.25 мкм, напряженность магнитного поля 60 кА/м, направление плоскости силовых линий магнитной индукции 2 нормально направлению упрочняющего воздействия 3.

В образцах, прошедших упрочнение по заявляемому способу, распространение трещин усталости переходит в транскристаллитную форму, что уменьшает объемы частиц, удаляемых по механизму микровыкрашивания на 30-40%.

Таким образом, результаты экспериментов подтверждают эффективность заявляемого способа в отношении обеспечения износостойкости трущихся металлических поверхностей.

Источники информации

1. Зотов Г.А., Памфилов Е.А. Повышение стойкости дереворежущего инструмента. М., Экология, 1991, 300 с.

2. Лазерная и электронно-лучевая обработка материалов: Справочник/ Н.Н. Рыкалин, А.А.Углов, И.В.Зуев, А.Н.Кокора. -М.: Машиностроение, 1985, 496 с.

3. A.C.CCCP N 1696503 MПК 7 C 21 D 1/09 07.12.1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий на металлических поверхностях | 2002 |

|

RU2224826C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2003 |

|

RU2240360C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2000 |

|

RU2186670C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2186129C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2003 |

|

RU2238986C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2275445C1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛОВ | 2004 |

|

RU2273672C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СМЕННЫХ РЕЖУЩИХ ЭЛЕМЕНТОВ | 1995 |

|

RU2118383C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛОВ | 2004 |

|

RU2275432C1 |

Изобретение относится к металлообработке и может быть использовано в общем машиностроении для повышения износостойкости деталей машин и инструментов. Технический результат - повышение износостойкости деталей машин и инструментов за счет создания в поверхностных слоях структуры с направленной анизотропией свойств. Поверхность упрочняемого объекта нагревают в зоне упрочнения до температуры плавления и охлаждают при воздействии магнитного поля, плоскость действия силовых линий магнитной индукции которого нормальна предполагаемому направлению вектора силы трения при эксплуатации или совпадает с ним. При этом величину напряженности магнитного поля (кА/м) устанавливают при обработке углеродистых сталей в пределах 35-40, при обработке легированных сталей 50-60, при обработке быстрорежущих сталей 75-80. В результате рост кристаллов в поверхностных слоях обеспечивается в плоскости силовых линий магнитной индукции, обусловливая тем самым анизотропию свойств металла, что снижает интенсивность его изнашивания. 2 з.п. ф-лы, 1 табл., 2 ил.

| Раствор для удаления оксидных пленок с поверхности титана и его сплавов | 1989 |

|

SU1696583A1 |

| Способ закалки магнитных материалов | 1979 |

|

SU840140A1 |

| Способ термической обработки серых чугунов | 1987 |

|

SU1518392A1 |

| Способ обработки изделий | 1988 |

|

SU1615193A1 |

| УСТРОЙСТВО ДЛЯ МАССАЖА СПИНЫ | 1990 |

|

RU2057510C1 |

| БЕРНШТЕЙН М.Л | |||

| Термомагнитная обработка стали | |||

| - М.: Металлургия, 1968, с.12, 13. | |||

Авторы

Даты

2001-01-20—Публикация

1998-11-16—Подача