Изобретение относится к техническим средствам автоматизации и механизации технологических процессов и может быть использовано при разработке автоматических сборочных устройств для групповой сборки резьбовых и цилиндрических деталей.

Известен способ совмещения деталей, сопрягаемых по цилиндрическим поверхностям с гарантированным зазором, заключающийся в поступательном перемещении соединяемой детали, закрепленной в упругом подвесе сборочного устройства или в поступательном перемещении соединяемой детали и податливом закреплении в спутнике базовой детали (см. Л.С. Ямпольский, З. Банашак, К. Хасегава, Б. Крог, К. Такахаши, А.В. Борусан. "Управление дискретными процессами в ГСП". - К.: Тэхнiка; Вроцлав, изд-во Вроцлавск. Полит. ин-та; Токио,  , 1992 г., 251 с.). Относительное совмещение осей собираемых деталей обеспечивается перемещением соединяемой или базовой деталей в пределах упругих деформаций подвеса (спутника), вызываемых силовым взаимодействием собираемых деталей при их контакте.

, 1992 г., 251 с.). Относительное совмещение осей собираемых деталей обеспечивается перемещением соединяемой или базовой деталей в пределах упругих деформаций подвеса (спутника), вызываемых силовым взаимодействием собираемых деталей при их контакте.

Недостатком данного способа сборки является невозможность совмещения сопрягаемых поверхностей при относительных смещениях осей деталей, превышающих суммарный размер заходных фасок на собираемых деталях, и невозможность сборки при угловых рассогласованиях осей соединяемых деталей, превышающих значения, равных условию собираемости деталей.

Известно устройство для завинчивания болтов (А.С. 1296348, МКИ В 23 Р 19/06, 1985 г. ), содержащее станину с закрепленными на ней бункером-накопителем, из которого выведены подающие трубки с отсекателями и приводом линейного перемещения завинчивающей головки, последовательно которому установлен привод линейного перемещения кондуктора с ползунами и кулачок управления отсекателями, кинематически связанными с ползунами.

Отсутствие в этом решении податливого крепления сопрягаемой детали позволяет обеспечить доориентацию осей соединяемых деталей только в пределах возможной выборки зазоров в подвижных частях и в зоне упругих деформаций системы "шпиндель-патрон-деталь" и гарантирует сборку деталей при их несоосности менее 1 мм.

Наиболее близким по технической сущности к предлагаемому изобретению является способ адаптации деталей, сопрягаемых по цилиндрическим поверхностям с гарантированным зазором, включающий поступательное перемещение детали, закрепленной в податливом устройстве для сборки, имеющем держатель, до касания с поверхностью базовой детали, и поиск отверстия базовой детали для обеспечения попадания в него соединяемой детали (SU 804341, 15.02.1981, В 23 Р 19/04).

Недостатком данного способа является ограничение зоны поиска согласованного положения величиной начального радиуса поисковой круговой траектории соединяемой детали. При относительных смещениях осей деталей, превышающих диаметр соединяемой детали, сходящаяся траектория перемещения соединяемой детали, по которой происходит движение после возникновения контакта с базовой деталью, не пересекается с базовым отверстием и преобразования относительного смещения в угловое не происходит.

Наиболее близким по технической сущности к заявляемому устройству является устройство для сборки деталей (SU 804341, 15.02.1981, В 23 Р 19/04), содержащее привод, упругий элемент и инструмент для захвата соединяемой детали.

Это устройство позволяет производить сборку деталей типа кольцо-втулка при угловом и относительном рассогласовании осей деталей, однако диапазон возможных смещений осей ограничен радиусом поисковой круговой траектории, определяемым допустимым смещением пальца внутри червячного колеса. Из-за отсутствия вращательного движения соединяемой детали невозможно использование этого устройства для сборки или наживления резьбовых деталей. Таким образом, надежная сборка цилиндрических деталей обеспечивается при относительном рассогласовании осей, не превышающих величину диаметра соединяемой детали. Это является недостатком данного устройства.

Задачей, на решение которой направлено изобретение, является расширение технологических возможностей при сборке резьбовых и цилиндрических деталей путем обеспечения возможности сборки при значительных относительных и угловых рассогласованиях осей деталей.

Решение поставленной задачи достигается тем, что в известном способе сборки деталей, заключающемся в поступательном перемещении детали, закрепленной в податливом устройстве для сборки, имеющем держатель, до касания с поверхностью базовой детали, и поиске отверстия базовой детали для обеспечения попадания в него соединяемой детали, поиск отверстия базовой детали производят путем вращения соединяемой детали вокруг оси ее симметрии до момента попадания в отверстие базовой детали, которое осуществляют одновременно с поступательным перемещением держателя устройства для сборки.

Поисковое движение соединяемой детали и вращательное движение ее вокруг оси, перпендикулярной оси симметрии соединяемой детали, обеспечивающее угловое совмещение осей деталей, возникают вследствие сложения прецессионного и нутационного движений детали, вызываемых вращением соединяемой детали вокруг оси симметрии, силовым взаимодействием соединяемой и базовой деталей и изменением угловой жесткости упругого подвеса. Совокупность этих трех факторов приводит к пространственному движению соединяемой детали, в котором можно выделить два составляющих движения: прецессионное, при котором деталь вращается относительно центра упругого подвеса, и нутационное - в виде колебаний соединяемой детали относительно точки контакта с базовой деталью. В результате конец соединяемой детали, касающийся базовой детали, перемещается по траектории, близкой к спирали Архимеда, до попадания в отверстие базовой детали, а затем происходят угловое совмещение осей соединяемой и базовой деталей и полное сопряжение соединяемых поверхностей.

При этом в устройстве для осуществления способа, содержащем держатель, индивидуальный привод вращения, упругий подвес и инструмент для захвата соединяемой детали, предусматривается введение шпинделя, связанного с индивидуальным приводом вращения и устанавливаемым с зазором между его торцем и держателем, причем шпиндель и держатель имеют канавки, упругий подвес размещен в упомянутом зазоре и жестко закреплен своими торцами в канавках шпинделя и держателя, а инструмент для захвата соединяемой детали с зазором установлен на шпинделе.

При поступательном перемещении держателя вначале происходит опускание устройства с соединяемой деталью до касания ее поверхности базовой детали, а затем удлинение пружины упругого подвеса, в результате чего изменяется угловая жесткость упругого подвеса.

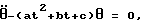

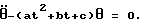

Движение соединяемой детали описывается уравнениями

z=V•t;

ω = const,

где z - поступательное перемещение детали;

ω - угловая скорость вращения детали;

V - линейная скорость перемещения детали;

ψ, θ - углы Эйлера, определяющие положение оси симметрии детали в неподвижной системе координат;

а, b, с - коэффициенты, определяемые конструкцией устройства;

t - время.

Первый этап сборки - поисковое движение - происходит в соответствии с решением уравнения  Численное решение этого уравнения аппроксимируется расходящимся колебательным процессом. Линия пересечения оси симметрии соединяемой детали с поверхностью базовой детали характеризуется радиус-вектором r = l cosθMAX, вращающимся с постоянной угловой скоростью

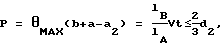

Численное решение этого уравнения аппроксимируется расходящимся колебательным процессом. Линия пересечения оси симметрии соединяемой детали с поверхностью базовой детали характеризуется радиус-вектором r = l cosθMAX, вращающимся с постоянной угловой скоростью  - амплитудное значение угла θ. Эта линия соответствует спирали Архимеда, если частота колебаний θ равна частоте вращения радиус-вектора r. Поисковое движение детали заканчивается попаданием детали в зону отверстия. Условие попадания определяется шагом спирали Архимеда

- амплитудное значение угла θ. Эта линия соответствует спирали Архимеда, если частота колебаний θ равна частоте вращения радиус-вектора r. Поисковое движение детали заканчивается попаданием детали в зону отверстия. Условие попадания определяется шагом спирали Архимеда

где d2 - диаметр отверстия;

b, а, а2, lВ, lА - определяются конструкцией устройства.

Условием невыхода конца соединяемой детали из отверстия является взаимное расположение контура отверстия и траектории движения конца детали. Невыход детали будет гарантирован, если центральный угол α, образованный двумя радиусами отверстия, проведенными из точек пересечения контура отверстия с траекторией перемещения детали (спиралью Архимеда), удовлетворяет неравенству

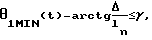

Угловое совмещение осей соединяемых деталей происходит при выполнении неравенства

где θ1MIN(t) - минимальный угол перекоса осей соединяемых деталей, полученный из решения уравнения

где θ - начальное значение угла перекоса осей соединяемых деталей;

θl - конечное значение угла перекоса осей соединяемых деталей;

А, В, D, е - конструктивные коэффициенты;

V - линейная скорость перемещения соединяемой детали;

Δ - величина зазора в сопряжении инструмент-шпиндель;

lн - длина сопряжения инструмента и шпинделя.

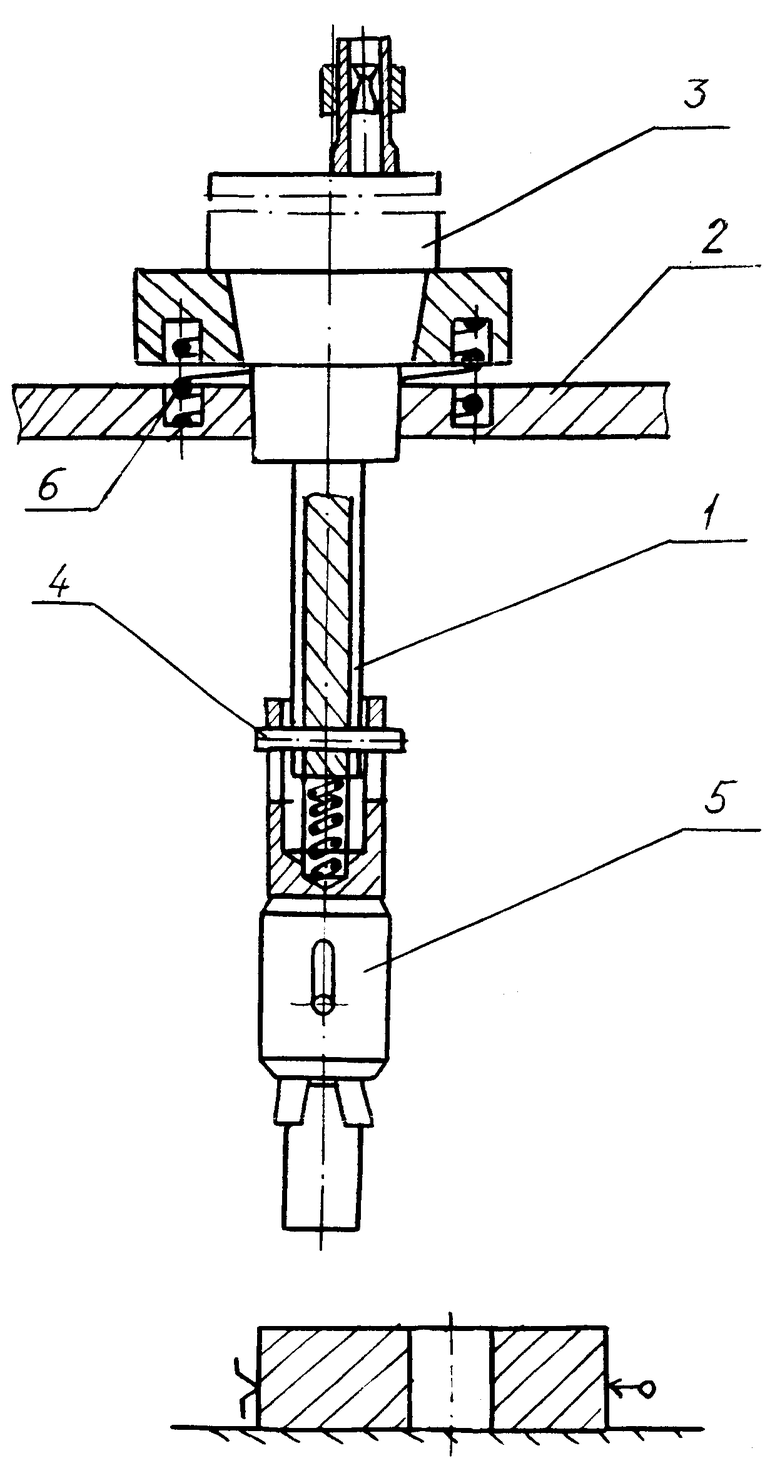

На чертеже изображено устройство для осуществления способа сборки.

Устройство содержит шпиндель 1, который расположен на держателе 2. Шпиндель 1 оснащен индивидуальным приводом вращения 3, на выходном валу которого посредством штифта 4 подвижно закреплен инструмент 5 для захвата деталей. В зазоре между держателем 2 и торцом шпинделя 1 в канавках, выполненных в них, жестко закреплен своими торцами упругий подвес 6 в виде цилиндрической пружины.

Устройство работает следующим образом. После подвода устройства на позицию сборки деталей инструмент 5 захватывает соединяемую деталь, поступающую из питателя. Включается привод вращения 3, держатель 2 опускается вниз, перемещая устройство с захваченной деталью. Упругий подвес 6 обеспечивает дополнительные степени подвижности шпинделя 1. При опускании устройства достигается контакт соединяемой детали с поверхностью базовой детали, и поступательное перемещение устройства прекращается. Держатель 2 продолжает поступательное движение вниз. Вследствие этого начинается поисковое движение соединяемой детали в результате прецессионного движения шпинделя 1. Затем деталь попадает в зону отверстия и начинается угловое совмещение осей деталей. При этом сопротивление перемещению детали в направлении опускания держателя 2 уменьшается и за счет осевой жесткости упругого подвеса 6 происходит совмещение соединяемых деталей.

Вращение соединяемой детали вокруг ее оси симметрии сопровождается возникновением в зоне контакта переменной по направлению силы трения, момент которой относительно центра упругого подвеса 6 вызывает прецессионное движение детали по траектории, близкой к угловой жесткости. Вследствие этого уменьшается круговая частота прецессионного движения, и траектория перемещения конца соединяемой детали становится близкой к спирали Архимеда. Шаг этой спирали определяется относительным приращением амплитуды колебаний в нутационном движении. При движении конца соединяемой детали по спирали обеспечивается сканирование поверхности базовой детали или автоматический поиск отверстия в базовой детали. В результате поиска деталь попадает в зону отверстия и начинается движение шпинделя 1 вокруг линии узлов, проходящей через цилиндрический шарнир, образуемый при перекатывании конца соединяемой детали по фаске отверстия. Таким образом происходит угловое совмещение осей деталей. В результате этого усилие сопротивления поступательному перемещению детали уменьшается и за счет сжатия упругого подвеса соединяемая деталь совмещается с базовой.

Пример

Проводили сборку цилиндрических деталей диаметром 8 мм при начальном рассогласовании осей до 15 мм (по сравнению с 6 мм в прототипе). При этом перемещали держатель со скоростью V≈0,1 м/с. Поисковое движение детали возникало при удлинении пружины упругого подвеса на величину, равную начальной деформации пружины от силы тяжести устройства. Детали вращали вокруг оси симметрии со скоростью ω=60 об/мин. Поиск отверстия обеспечивается за время не более 2,5-3 с. Окончательная сборка деталей происходит через 0,5 м/с, после окончания этапа поиска отверстия. Таким образом на сборку затрачивается не более 3-4 с, что в 1,5 раза меньше чем в прототипе, при начальном рассогласовании осей в 2,5 раза, превышающем допустимое рассогласование осей для способа прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОШПИНДЕЛЬНЫЙ ГАЙКОВЕРТ ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК С УГЛОВЫМ РАССОГЛАСОВАНИЕМ ОСЕЙ | 2006 |

|

RU2327556C2 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛИНЕЙНОЙ СКОРОСТИ | 1999 |

|

RU2186398C2 |

| МНОГОШПИНДЕЛЬНЫЙ ГАЙКОВЕРТ | 2005 |

|

RU2288834C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 1995 |

|

RU2113508C1 |

| МНОГОШПИНДЕЛЬНЫЙ ГАЙКОВЕРТ ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК С УГЛОВЫМ РАССОГЛАСОВАНИЕМ ОСЕЙ | 2012 |

|

RU2516251C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА СТАБИЛИЗАЦИИ И НАВЕДЕНИЯ | 2001 |

|

RU2213928C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1998 |

|

RU2158851C2 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2006 |

|

RU2323077C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 2001 |

|

RU2246036C2 |

Изобретение относится к автоматизации и механизации технологических процессов и может быть использовано при разработке автоматических сборочных устройств для групповой сборки резьбовых и цилиндрических деталей. Соединяемую деталь закрепляют в устройстве для сборки с упругим подвесом и держателем и перемещают до касания с поверхностью базовой детали. Производят поиск отверстия базовой детали путем вращения соединяемой детали вокруг оси ее симметрии до момента попадания в отверстие базовой детали. Вращение осуществляют одновременно с поступательным перемещением держателя устройства для сборки. Устройство оснащено шпинделем, связанным с индивидуальным приводом вращения, и инструментом для захвата соединяемой детали. Между торцом шпинделя и держателем имеется зазор, в котором размещен упругий подвес, жестко закрепленный своими концами в канавках шпинделя и держателя. Инструмент для захвата соединяемой детали с зазором установлен на шпинделе. В результате обеспечивается расширение технологических возможностей сборки. 2 с.п.ф-лы, 1 ил.

| Устройство для сборки деталей | 1978 |

|

SU804341A1 |

| Устройство для сборки деталей типа "вал-втулка | 1980 |

|

SU941155A1 |

| Устройство для сборки узлов | 1977 |

|

SU639678A1 |

| УСТРОЙСТВО для СБОРКИ УЗЛОВ ТИПА ВТУЛКА-ВАЛИК | 0 |

|

SU359125A1 |

| СПОСОБ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 0 |

|

SU396232A1 |

| US 4028903, 14.06.1977 | |||

| US 3885295, 27.05.1975. | |||

Авторы

Даты

2003-07-10—Публикация

1999-04-12—Подача