Изобретение относится к металлургии и может быть использовано, в частности, при окусковании тонкодисперсных материалов для последующего применения в металлургическом переделе.

Известно вяжущее, включающее оксид магния и воду при следующем соотношении, мас.%: оксид магния 85-88; вода 12-15 [1].

Недостатком его является невысокая прочность безобжиговых окатышей, обусловленная низкими прочностными характеристиками основного продукта гидратации - гидроксида магния.

Известны вяжущие на основе доменных шлаков - материалов с потенциальными вяжущими свойствами [2].

Недостаток чистого шлакового вяжущего состоит в весьма низкой прочности безобжиговых окатышей.

Наиболее близким по технической сущности и достигаемому результату является вяжущее для безобжигового окускования, содержащее кальцийсодержащий материал, в качестве которого используют портландцемент, или шлакопортландцемент, или портландцементный клинкер и вещество, содержащее активную окись магния [3].

Недостатками этого вяжущего являются недостаточная прочность безобжиговых окатышей, полученных из ряда тонкодисперсных материалов.

Техническая задача изобретения состоит в повышении прочностных характеристик получаемых безобжиговым окускованием окатышей, а также в создании возможностей для регулирования в широких пределах содержания оксидов кальция и магния в шлаке последующего передела, позволяющих выбрать его оптимальный состав по этим компонентам.

Поставленная задача достигается тем, что вяжущее включает металлургический шлак и вещество, содержащее активный оксид магния, при следующем соотношении мас.%:

Металлургический шлак - 5-90

Вещество (материал), содержащее активный оксид магния - Остальное

В качестве вещества (материала), содержащего активный оксид магния, используют химически чистый оксид магния или обожженный магнезит, или пыль обжига магнезита.

Основные продукты гидратации в предлагаемом вяжущем представлены высокопрочными гидросиликатами магния, синтезирующимися при взаимодействии гидратированного активизатора твердения и оксида кремния шлакового компонента. Взятые индивидуально ингредиенты предлагаемого вяжущего, в основном, гидратируют слабо (шлак) или не дают новообразований с высокими прочностными свойствами (оксид магния).

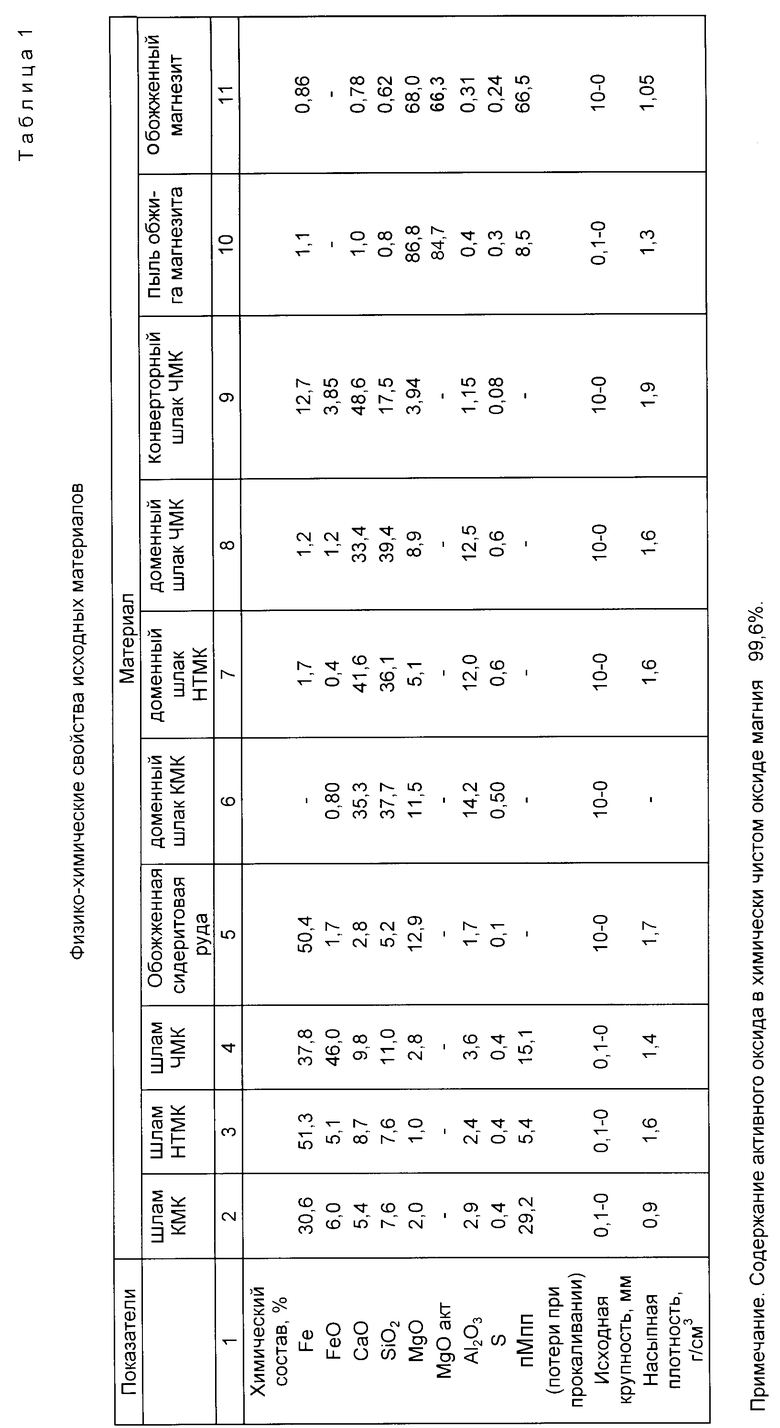

Предлагаемое вяжущее проверено в лабораторных условиях. Рудные компоненты были представлены шламами газоочистки металлургических комбинатов: Нижнетагильского (НТМК), Челябинского (ЧМК) и Новокузнецкого (КМК), а также обожженной сидеритовой рудой Байкальского рудоуправления. Шлак был представлен доменными шлаками этих же металлургических предприятий и конвертерным шлаком ЧМК. В качестве веществ (материалов), содержащих активный оксид магния, применяли химически чистый оксид магния, обожженный в лабораторных условиях в течение 2 ч при 700oC магнезит Саткинского месторождения, пыль газоочистки печи по обжигу магнезита комбината "Магнезит" (далее по тексту - пыль обжига магнезита). Активный оксид магния в указанных веществах определяли по ОСТ 14 35-78. Количество непогасившихся зерен в них не превышало 5%, время и максимальная температура гашения их при оптимальной исходной влажности (30-40%) составляли соответственно менее 20 мин и 100oC. Результаты упрочнения были близкими на всех трех видах веществ с активным оксидом магния и далее приведены результаты с пылью обжига магнезита. Физико-химические свойства материалов даны в табл.1.

Опыты проводили следующим образом. Берут исходные компоненты, измельченные до 100% кл. 0,1 мм (шлаки, обожженная сидеритовая руда, обожженный магнезит) или в первоначальной крупности (шламы), смешивают. Затем шихту окомковают в барабанных окомкователях диаметром 400 мм с подачей воды до образования окатышей диаметром 14-16 мм. Упрочняют окатыши: 1) пропаркой при температуре 90oC в течение 8 ч (П); 2) пропаркой с последующей сушкой при температуре 200oC (П + С) или естественной в течение 7 сут (П + ЕС); 3) выдержкой во влажной атмосфере при 20-25oC в течение 7 сут (НТ7) и 28 суток (НТ28) - нормальное твердение. Расход вяжущих составлял 10% при удельной поверхности молотого шлака 330-350 м2/кг. После упрочнения окатыши испытывали на сжатие.

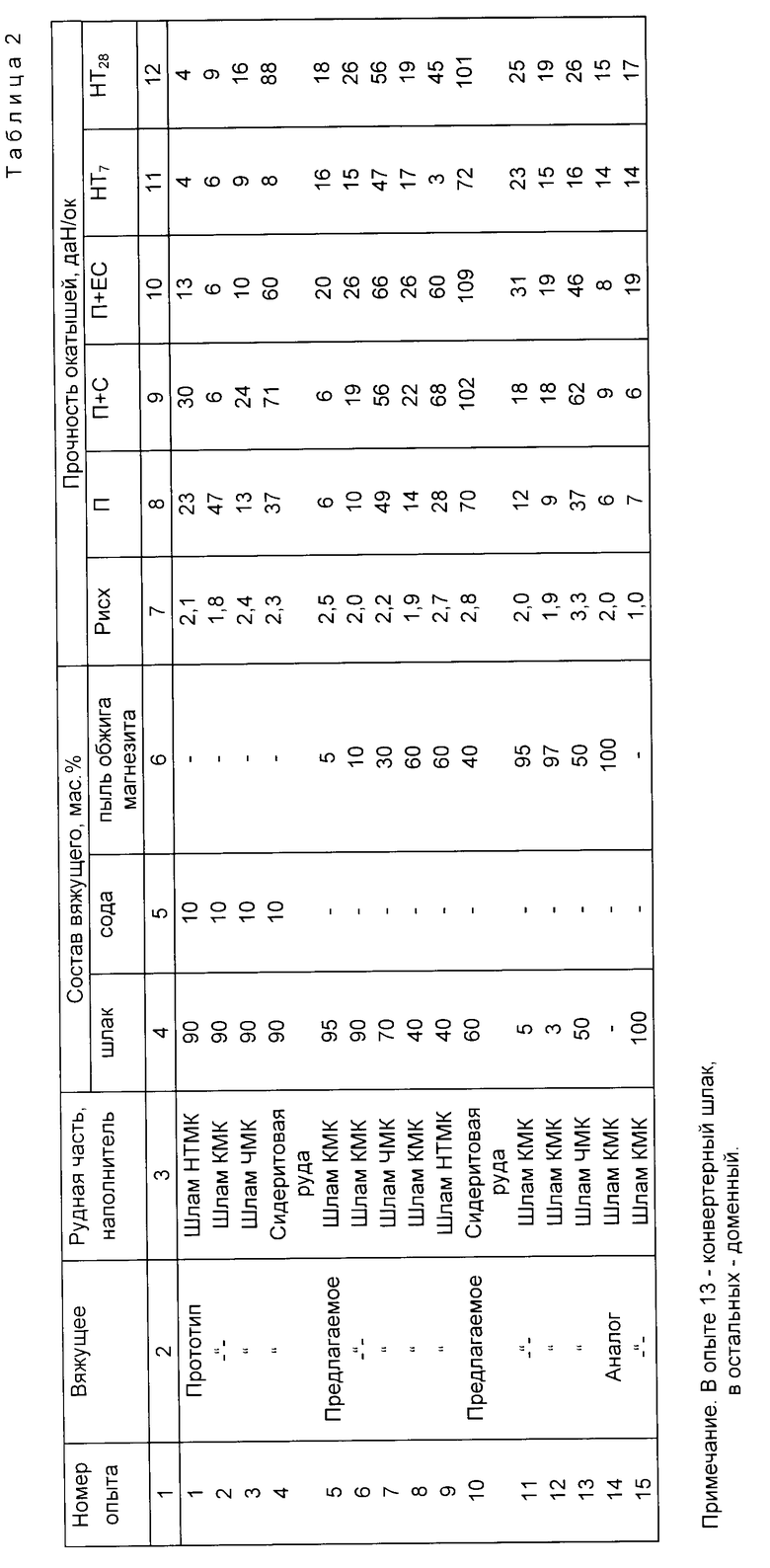

Пример 1. В соответствии с прототипом берут шламы НТМК, окомковывают с добавкой вяжущего, состоящего из доменного шлака этого же комбината и соды, взятых при соотношении компонентов (мас.% 90:10. Прочность окатышей составила, даН/ок : П 23; П + С 30; П + ЕС 18; НТ7 4; НТ28 4.

Пример 2. Опыты выполнили в соответствии с примером 1, но шихта состояла из шлама и доменного шлака КМК. Прочность окатышей была, даН/ок : П 4; П + С 6; П + С 6; П + ЕС 6; НТ7 6; НТ28 9.

Пример 3. Условия опыта по примеру 1 на шихте из шлама и доменного шлака ЧМК. Прочность окатышей составила, даН/ок; П 13; П + С 24; П + ЕС 10; НТ7 9; НТ28 16.

Пример 4. Условия опыта по примеру 1 на шихте из сидеритовой руды и доменного шлака ЧМК, прочность, даН/ок: П 37; П + С 71; П + ЕС 60; НТ7 8; НТ28 88.

Пример 5. Окомковают шламы КМК с добавкой доменного шлака и пыли обжига магнезита, взятых при соотношении компонентов, мас.% 95: 5, т.е. за пределами предлагаемого состава. Прочность образцов после всех способов отвердевания была больше, чем по прототипу, но не превышала 20 даН/окат.

Пример 6. В соответствии с предлагаемым составом вяжущего окомковали шламы КМК при соотношении компонентов (мас.%) доменный шлак: пыль обжига магнезита 90:10, то есть на верхнем заявляемом пределе по шлаку. Прочность окатышей оказалась выше, чем с вяжущим-прототипом, в 2,5-4 раза и заметно увеличилась по сравнению с составом примера 5 (вне заявляемых пределов) в условиях пропарки и последующей сушки.

Примеры 7-10. Использование вяжущей композиции с соотношением доменный шлак : пыль обжига магнезита внутри заявляемого интервала позволило увеличить по сравнению с прототипом прочность окатышей на всех исследованных материалах в ряде случаев в несколько раз.

Пример 11. Окомковали шламы КМК с предлагаемым вяжущим, состоящим из доменного шлака КМК, из пыли обжига магнезита, взятых при соотношении компонентов (мас.%) 5: 95, то есть на нижнем заявляемом по шлаку пределе. Прочность окатышей при всех способах твердения оставалась в 3-5 раз большей, чем с вяжущим-прототипом.

Пример 12. Шлам КМК окомковали с вяжущим, состоящим из доменного шлака и пыли обжига магнезита, взятых при соотношении компонентов (мас.%) 3 : 97, то есть вне заявляемых пределов. Получена прочность окатышей более низкая, чем на вяжущем в заявляемых пределах.

Пример 13. Условия опыта по примеру 1 на шихте из шлама и конвертерного шлака ЧМК. Прочность окатышей составила, даН/окат.: П 37; П + С 62; П + ЕС 46; НТ7 16; НТ28 26. Она была сопоставимой с данными опытами 7, то есть замена одного вида шлака (доменного) другим (конвертерным) не имела принципиального значения и позволила в заявляемых пределах получить прочность окатышей существенно большую, чем в прототипе (см. пример 3). Полученный результат объясняется тем, что, независимо от вида металлургического шлака, сохраняется механизм создания прочности, основанный на взаимодействии вещества, содержащего активный оксид магния, с оксидом кремния шлакового компонента. Поэтому и другие виды металлургических шлаков, например мартеновский (аналог конвертерного), ваграночный, электротермофосфорный (аналоги доменного), электросталеплавильный, производства низко- и низкоуглеродистого феррохрома, кремнеземсодержащие шлаки цветной металлургии и т.п., могут быть использованы в составе заявляемого вяжущего.

Примеры 14-14. Шлам КМК окомковали с вяжущими-аналогами (100% пыли обжига магнезита или 100% доменного шлака). На всех режимах твердения прочность окатышей была ниже, чем на заявляемом вяжущем. Видно также, что заявляемое вяжущее позволяет получить эффект, превышающий суммарный, который можно было бы иметь как аддитивный от сложения эффектов использования оксида магния и шлака (с учетом их долей в вяжущем). Дополнительный эффект от использования предлагаемого вяжущего обусловлен образованием высокопрочных гидросиликатов магния, синтезирующихся при взаимодействии гидратирующегося оксида магния и оксида кремния шлакового компонента. Результаты сравнительных испытаний представлены в табл. 2.

Таким образом, предлагаемое вяжущее позволяет получать окатыши из различных железосодержащих материалов со стабильно высокой прочностью, превышающей прочность окатышей с вяжущими - аналогами и прототипом в несколько раз.

Источники информации

1. Авторское свидетельство СССР N 885177, кл. C 04 B 9/00, 1980.

2. Рояк С.М., Рояк Г.С. Специальные цементы. М.: Стройиздат, 1983.

Журнал "Цемент". N 11, 1990, с. 5-13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для производства безобжиговых окатышей | 1976 |

|

SU615145A1 |

| Способ получения окатышей | 2016 |

|

RU2631771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| Способ переработки цинксодержащих материалов | 2022 |

|

RU2799597C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| Способ производства безобжиговых окатышей | 1976 |

|

SU730844A1 |

| Способ окускования шихты | 1989 |

|

SU1696530A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| ВЯЖУЩЕЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2341477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

Использование: в металлургии для подготовки сырья к доменному переделу. Сущность изобретения: вяжущее включает металлургический шлак и вещество, содержащее активный оксид магния при следующем соотношении компонентов, мас. %: металлургический шлак 5-90; вещество, содержащее активный оксид магния - остальное. В качестве вещества, содержащего активный оксид магния, используют пыль обжига магнезита, или химически чистый оксид магния, или обожженный магнезит. Изобретение позволяет получать окатыши из различных железосодержащих материалов со стабильно высокой прочностью, превышающей прочность окатышей с вяжущими-аналогами. 1 з.п. ф-лы, 2 табл.

Металлургический шлак - 5 - 90

Вещество, содержащее активный оксид магния - Остальное

2. Вяжущее по п.1, отличающееся тем, что в качестве вещества, содержащего активный оксид магния, используют пыль обжига магнезита, или химически чистый оксид магния или обожженый магнезит.

| SU, авторское свидетельство, 885177, C 04 B 9/00, 1980 | |||

| Рояк С.М | |||

| и др | |||

| С пециальные цементы | |||

| - М.: Стройиздат, 1983 | |||

| SU, авторское свидетельство, 6 15145, C 22 B 1/243, 1976. |

Авторы

Даты

1998-06-20—Публикация

1994-07-27—Подача