Изобретение относится к технологии получения высокодисперсных порошков металлов и сплавов газофазным методом, а также для нанесения металлических покрытий на металлические и неметаллические изделия.

Известен способ испарения металла путем нагрева расплавленного металла до температуры кипения, обеспечение его поверхностного испарения с отводом образующихся паров металла посредством обеспечения пониженного давления в зоне конденсации паров [1].

Известный способ испарения металла имеет ряд существенных недостатков, а именно недостаточный выход металлического порошка с заданным гранулометрическим составом, разброс значений гранулометрического состава получаемого порошка.

Известно устройство для получения высокодисперсных и ультрадисперсных порошков металлов и сплавов газофазным методом, у представляющее собой испаритель, который содержит закрытый цилиндрический корпус - контейнер с отверстием для выхода пара в верхней его части и отверстием для ввода расплавленного металла, размещенного в торцевой части контейнера. Испаритель имеет нагревательный элемент, выполненный в виде стержня из токопроводящего материала, который проходит внутри корпуса и размещен над зеркалом расплавленного металла. К обоим концам нагревательного элемента, выходящим за пределы корпуса, подведен ток. Нагревательный элемент изолирован от корпуса посредством двух изоляторов [1].

Известное устройство имеет недостаточную производительность, низкий КПД, а также характеризуется повышенной материалоемкостью и неудобством эксплуатации.

Задача изобретения - увеличение выхода целевого продукта и улучшение его качества за счет снижения разброса значений гранулометрического состава при одновременном повышении производительности процесса, снижение материалоемкости, удельной энергоемкости и трудозатрат.

Задача достигается тем, что способ испарения металла осуществляют путем нагрева расплавленного металла до температуры кипения с отводом образующихся паров, при этом металл последовательно пропускают через зоны нагрева, кипения и перегрева пара при постепенном повышении температуры, а движение пара в зоне перегрева до выхода из нее осуществляют в виде организованного направленного по оси потока. Предлагаемый способ дополнительно характеризуется тем, что температуру в зоне нагрева поддерживают на 100-200oC выше температуры плавления металла, температуру в зоне кипения - на 200-400oC выше температуры кипения, а в зоне перегрева - на 500-800oC выше температуры кипения металла.

Для осуществления способа предлагается устройство, содержащее корпус, внутри которого размещен металлоприемник, снабженный отверстиями для подачи и вывода металла, металлоприемник сообщен с нагревательным элементом, выполненным из токопроводящего материала и соединенным с токоподводом, отличающееся тем, что внутри корпуса на пути вывода расплавленного металла из металлоприемника дополнительно размещен канал для истечения металла и его паров, внешний контур которого образован двумя цилиндрическими элементами, расположенными коаксиально, при этом каждый из них выполнен из токопроводящего материала и соединен с токоподводом, а канал для истечения металла и его паров разделен на зону кипения металла и зону перегрева его паров.

Канал для истечения металла и его паров герметично соединен с отверстием для вывода металла из металлоприемника. Канал для истечения металла и его паров может быть снабжен различными приспособлениями для регулирования направления потока пара, а также для управления формой струи истечения пара из испарителя. При этом указанные приспособления, как правило, выполняют съемными.

Дополнительно для улучшения процесса парообразования зона кипения канала для истечения металла и его паров заполнена насадкой. В качестве насадки используют высокоплавкие, химически инертные, углеродсодержащие материалы.

Кроме того, устройство может быть снабжено линией для подачи расплавленного металла из плавильного аппарата, например, барометрической трубой.

Предлагаемые способ и устройство связаны между собой единым изобретательским замыслом, что удовлетворяет требованию "единство изобретения".

Предлагаемый способ отличается от известного тем, что нагретый металл последовательно пропускают через зоны нагрева, кипения и перегрева пара при постепенном повышении температуры, а движение пара в зоне перегрева до выхода из нее осуществляют в виде организованного направленного по оси потока.

Предлагаемое устройство отличается от известного тем, что в его корпусе на пути выхода расплавленного металла, дополнительно размещены два коаксиально размещенных цилиндрических элемента из токопроводящего материала, каждый из которых с одного конца соединен с токоподводом, при этом внутренний цилиндрический элемент служит каналом для истечения расплавленного металла и отвода его паров.

Сравнительный анализ предлагаемого способа испарения металла и устройства для его осуществления с прототипом позволяет сделать вывод об их соответствии критерию "новизна".

Предложенный способов отличие от известного позволяет управлять процессом парообразования и главным образом процессом отвода паров металла из зоны испарения. Благодаря созданию температурного градиента внутри корпуса от зоны испарения до места истечения паров из испарителя возникает направленный поток парожидкостной смеси и пара. Он организован таким образом, что при выходе паров из испарителя в зону конденсации формируется широкоразвернутая струя пара (струя истечения), геометрия которого подбирается таким образом, чтобы исключить массовый выброс капель металла в зону конденсации. Это позволяет снизить потери металла и повышает выход годного продукта - порошка заданного гранулометрического состава.

Использование в предлагаемом устройстве дополнительного канала, размещенного на пути выхода расплавленного металла и образованного двумя цилиндрическими токопроводящими элементами, выполняющими функцию дополнительного нагревательного элемента, обеспечивает новый принцип испарения металла. В известном устройстве нагревательный элемент размещен над поверхностью расплавленного металла и не имеет непосредственного контакта с ним. Тепловая энергия от нагревателя излучается во все стороны, при этом только незначительная ее часть расходуется на нагрев и испарение металла, основная же масса тепла расходуется на нагрев корпуса испарителя. Частично это тепло передается к металлу от стенок контейнера, но значительная часть его теряется за счет излучения в окружающее пространство. Кроме того, в известном устройстве специально выбирается такое расстояние от нагревательного элемента до отверстия для выхода пара, которое позволяет повысить температуру стенок этого отверстия. Следствием такого приема является перегрев цилиндрической стенки контейнера, прилегающей к отверстию для выхода пара, что также ведет к увеличению потерь тепла в окружающее пространство. Помимо этого дополнительные потери тепла в известном устройстве обусловлены конструкцией нагревательного элемента испарителя. Подвод тока к нагревательному элементу осуществляется с двух концов с помощью металлических деталей, расположенных вне корпуса испарителя, которые для поддержания их в рабочем состоянии должны охлаждаться, что и ведет к дополнительным потерям тепла.

В известном испарителе заложен принцип испарения металла с поверхности и вследствие этого производительность устройства зависит от площади зеркала расплава, которая, в свою очередь определяется размерами цилиндрического контейнера. Чтобы увеличить производительность известного испарителя, необходимо увеличить диаметр корпуса, а соответственно и площадь наружной поверхности испарителя. При этом пропорционально увеличиваются тепловые потери за счет излучения в окружающее пространство.

При получении порошка металлического цинка производительность испарителя известной конструкции, рассчитанного на мощность 35-40 кВт•ч, не превышает 5-7 кг паров цинка в 1 ч, что соответствует коэффициенту использования электроэнергии 3-5%.

Недостаточный выход металлического порошка, имеющего заданный гранулометрический состав при использовании известного устройства, обусловлен потерями материала за счет конденсации паров в области отверстия для выхода паров и в объеме теплоизоляции испарителя, а при получении порошкового материала - еще за счет образования спеков на поверхности теплоизоляции и на выводах нагревающего элемента испарителя. Кроме того, неорганизованный выход паров (свободное истечение) влечет повышенный выброс капель металла и ведет к образованию разнородного по гранулометрическому составу металлического порошка, т. е. к снижению выхода порошка с заданной дисперсностью. Общие потери при получении, например, высокодисперсного порошка цинка достигают в известном устройстве 10-20%.

Повышенная материалоемкость известного устройства обусловлена тем, что при выходе из строя одного из узлов известного испарителя необходимо менять его полностью на новый, так как после непродолжительного времени эксплуатации его узлы становятся неразъемными вследствие конденсации металла на поверхности испарителя. Стоимость материалов, из которых изготавливается испаритель (графит и другие углеродные материалы), очень высока, и повышенный расход этих материалов при частой замене испарителя резко повышает себестоимость продукта. Предлагаемые способ и устройство для его осуществления позволяют устранить или в значительной степени уменьшить указанные недостатки.

Повышение теплового КПД до 30% достигается благодаря следующим приемам:

а) подача тока непосредственно к цилиндрическим элементам корпуса, выполненным по типу "труба в трубе", обеспечивает повышение плотности тока в поперечном сечении нагревателя, а следовательно, и плотности выделяющейся тепловой энергии;

б) благодаря расположению металлоприемника и пароотводящего канала внутри нагреваемого корпуса резко снижаются потери тепла в окружающий объем;

в) передача тепла к металлу осуществляется не путем излучения, как в известном устройстве, а путем кондуктивного нагрева (непосредственно от греющей стенки), что намного эффективнее;

г) температурные зоны испарителя расположены таким образом, что самая холодная находится с одного конца - у токоподводов, а самая горячая - у другого конца, у отверстия для выхода пара. Благодаря этому, с одной стороны, устраняется необходимость в охлаждении токоподводов для устранения опасности их перегрева, т.е. экономится энергия, с другой стороны - обеспечивается необходимый перегрев стенок отверстия для выхода паров без дополнительной затраты энергии.

Повышение выхода и качества готового продукта обусловлено возможностью регулирования параметров парового потока в самом испарителе и параметров истечения пара из испарителя. Осуществляется за счет использования насадок, различных форм сопел и др. При этом уменьшается вынос брызг металла из испарителя, соответственно снижаются потери металла, и повышается выход годного продукта.

Повышение теплового КПД устройства и повышение выхода готового продукта обусловливает снижение удельной энергоемкости. Повышение производительности устройства при сопоставимых геометрических размерах обусловлено, во-первых, переходом от поверхностного испарения в прототипе, при котором производительность по пару пропорциональна площади зеркала испарения, к испарению в объеме, во-вторых, - увеличением плотности выделяемой тепловой энергии.

К другим преимуществам заявляемого устройства можно отнести следующие: экономия материалов, поскольку имеется возможность замены наиболее быстроизнашивающихся деталей (элементов сопла и насадок) без замены самого устройства; удобство обслуживания и большая рациональность размещения благодаря одностороннему расположению токоподводов.

Несмотря на то, что некоторые приемы осуществления способа испарения металла и конструктивные элементы устройства известны, заявляемые новые признаки способа и устройства, а также совокупность существенных признаков позволяет получить новый технический результат - повышение теплового КПД действия, производительности процесса, снижение материало-, энергоемкости и трудозатрат.

Все вышеизложенное, позволяет сделать вывод о соответствии заявляемого решения критериям "изобретательский уровень" и "промышленная применимость".

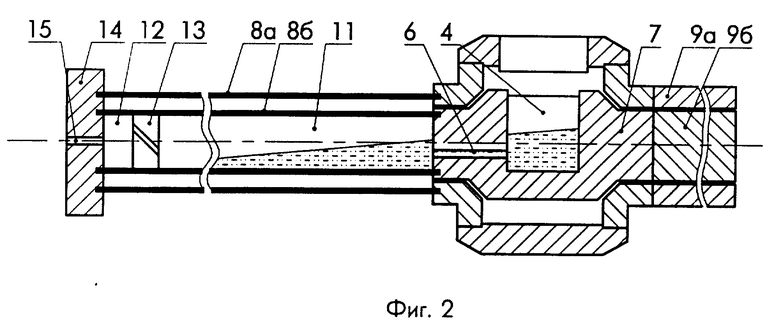

На фиг. 1 приведен общий вид установки для получения высокодисперсного порошка металла; на фиг.2 - схема испарителя в разрезе.

Устройство для получения высокодисперсного порошка металла состоит из корпуса испарителя 1, емкости для конденсации паров 2, фланцев 3, металлоприемника 4, снабженного отверстием для подачи металла 5 и отверстием для вывода металла, снабженного каналом для отвода металла из металлоприемника 6, нагревателя металлоприемника 7, цилиндрического элемента 8, образованного коаксиально расположенными наружным цилиндрическим элементом 8а и внутренним цилиндрическим элементом 8б, токоподвода 9, состоящего из наружного токоподвода 9а и внутреннего токоподвода 9б, соединенных с нагревателем металлоприемника 7 и цилиндрическими элементами 8а и 8б, источника тока 10, канала для истечения металла и его паров, разделенного на зону кипения расплавленного металла 11 и зону перегрева 12, зоны 11 и 12 герметично соединены с каналом для отвода металла из металлоприемника 6 и разделены приспособлением для регулирования направления потока пара 13, сопла 14 с отверстием для выхода паров из испарителя 15.

Устройство работает следующим образом.

Расплавленный металл подают в металлоприемник 4 через отверстие 5 в стенке корпуса 1. От источника 10 по токоподводам 9а и 9б подают ток, который, проходя через нагреватель 7 и цилиндрические элементы 8а и 8б, нагревает их. При этом испаряемый металл в металлоприемнике 4 по каналу 6 перетекает в зону 11, где происходит испарение металла в режиме направленного потока парожидкостной и паровой смеси. Образующиеся пары через приспособление 13 поступают в зону перегрева 12, а затем в сопло 14, где формируется широкоразвернутая струя пара металла.

Температуру в зоне кипения 11 поддерживают на 200-400oC выше температуры кипения металла, а в зоне перегрева 12 - на 500-800oC выше температуры кипения металла. Вследствие возникающего градиента температур происходит испарение и выкипание металла, а затем перегрев образующихся паров по мере их перемещения к выходному отверстию 15. Выходящие из испарителя пары конденсируются в объеме конденсатора 2, а образовавшийся металлический порошок выгружают в качестве готового продукта.

В зависимости от требуемой степени дисперсности металлического порошка подбираются форма приспособления для регулирования направления потока пара 13 для закручивания потока перегретых паров металла и диаметр сопла 14, определяющий геометрию струи истечения (факела), от которой в свою очередь зависит форма и размер частиц металлического порошка, образующихся при конденсации паров металла.

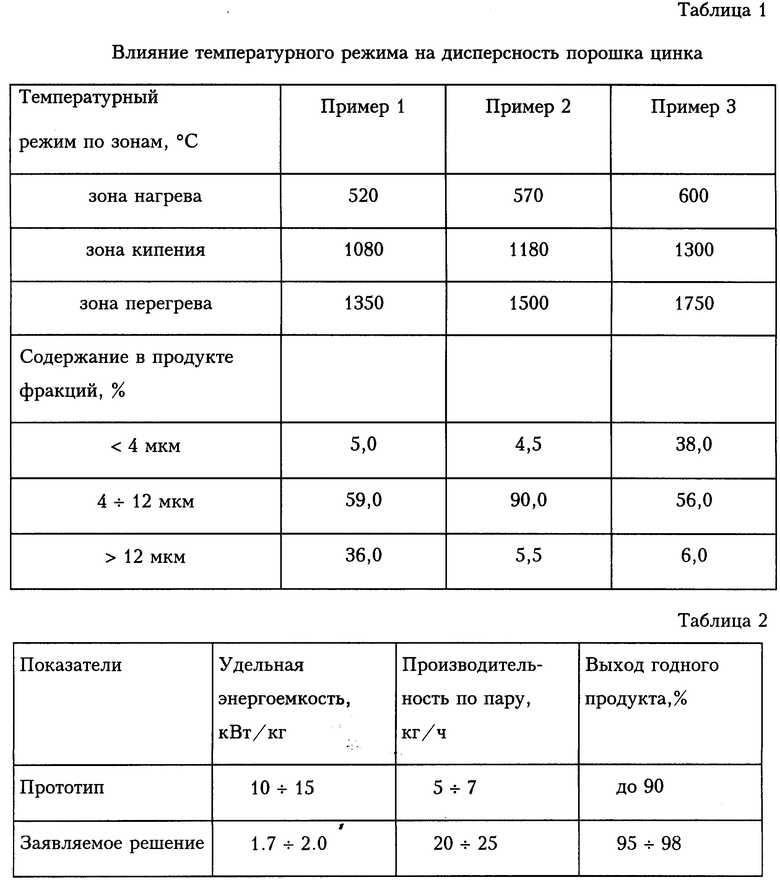

Способ иллюстрируется примерами 1-3, приведенными в табл. 1. Исходный продукт: чушковый цинк марки ЦО; состав, %: Zn 99, 98; (Pb + Cd) 0.12; температура плавления 420oC, температура кипения при атмосферном давлении 906oC.

Цинк с указанными выше характеристиками загружают в испаритель. Режим подачи тока на испаритель подбирают таким образом, чтобы установить заданный градиент температур по зонам испарителя. Пар, выходящий из испарителя, конденсируют и полученный порошок цинка анализируют по показателям: насыпной вес; гранулометрический состав - содержание фракций менее 4 мкм, 4-12 мкм и более 12 мкм.

В табл. 1 приведены данные, иллюстрирующие влияние температурного режима в испарителе на качество получаемого продукта. В примере 1 поддерживался температурный режим с более низким градиентом температур по зонам испарителя в сравнении с заявленным, в примере 2 - заявленный градиент температур, в примере 3 - повышенный градиент температур. При этом только в примере 2 получен порошок заданного качества, соответствующий марке ПЦВД (порошок цинка высокодисперсный). В примере 1 в порошке преобладают крупные частицы, в примере 3 - слишком велико содержание ультрамелких частиц.

В табл. 2 приведено сопоставление основных технических характеристик прототипа и заявляемого устройства при сопоставимых геометрических размерах.

Приведенные данные относятся к получению высокодисперсного порошка металлического цинка. Под годным продуктом в данном случае понимается порошок цинка с преимущественно сферической формой частиц, с насыпной плотностью 1.7-2.5 г/см3 и с содержанием частиц размером более 20 мкм не выше 15%.

Из представленных в табл. 2 данных видно, что использование предлагаемого способа испарения металла и устройства для его осуществления позволяет решить поставленную задачу, т. е. повысить выход целевого продукта и его качество при одновременном увеличении производительности процесса, снижении удельной энергоемкости, а также снизить материало- и трудозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2009 |

|

RU2410203C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2382117C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2007 |

|

RU2354745C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1998 |

|

RU2139920C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169164C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169165C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2141984C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2004 |

|

RU2267520C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ | 2005 |

|

RU2302927C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

Изобретение относится к технологии получения высокодисперсных порошков металлов и сплавов газофазным методом, а также для нанесения металлических покрытий на металлические и неметаллические изделия. Изобретение позволяет улучшить качество целевого продукта, увеличить его выход и производительность процесса, а также снизить материалоемкость, удельную энергоемкость и трудозатраты. Способ испарения металла осуществляют путем нагрева расплавленного металла до температуры кипения, при этом металл последовательно пропускают через зоны нагрева, кипения и перегрева пара при постепенном повышении температуры, а движение пара в зоне перегрева до выхода из нее осуществляют в виде организованного направленного по оси потока. Температуру в зоне нагрева поддерживают на 100-200oC выше температуры плавления металла, температуру в зоне кипения - на 200-400oC выше температуры кипения, а в зоне перегрева - на 500-800oC выше температуры кипения металла. Для осуществления способа используют устройство, содержащее корпус, внутри которого размещен металлоприемник, нагревательный элемент и канал для истечения металла и его паров, металлоприемник снабжен отверстиями для подачи и вывода металла и сообщен с нагревательным элементом, отверстие для вывода металла соединено с каналом для истечения металла и его паров, последний образован двумя цилиндрическими элементами, расположенными коаксиально, и разделен на зону кипения металла и зону перегрева его паров, нагревательный элемент и каждый из цилиндрических элементов выполнены из токопроводящего материала и соединены с токоподводами. Канал для истечения металла и его паров может быть снабжен различными съемными приспособлениями для регулирования направления потока пара, а также для управления формой струи истечения пара из испарителя. 2 с. и 6 з.п.ф-лы, 2 табл., 2 ил.

| Фришберг И.В., и др | |||

| Газофазный метод получения порошков, - М.: Наука, 19 78, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1998-06-27—Публикация

1997-05-27—Подача