Изобретение относится к газофазной технологии получения высокодисперсных и ультрадисперсных порошков металлов.

Газофазный способ получения металлических порошков известен (Фришберг И.В. и др. Газофазный метод получения порошков. М., Наука, 1978) и включает подачу металла в испаритель, нагрев до парообразного состояния, перенос струи металлического пара в камеру конденсации, конденсацию и осаждение металлического порошка, извлечение порошка, как готового продукта.

Наиболее близким к заявляемому является способ получения высокодисперсных порошков (Патент РФ №2113942, публ. 1998 г.).

Известный способ осуществляют путем нагрева расплавленного металла до температуры кипения, при этом металл последовательно пропускают через зоны нагрева, кипения и перегрева при постепенном повышении температуры, а движение пара в зоне перегрева до выхода из нее осуществляют в виде организованного направленного по оси потока.

Для повышения степени постоянства гранулометрического состава получаемого порошка, в известном способе «управляют» процессом парообразования таким образом, что при выходе паров металла из испарителя в зону конденсации формируется струя истечения пара, имеющая геометрию, исключающую массовый выброс капель металла в зону конденсации.

Формирование геометрии струи истечения металлического пара в известном способе осуществляют путем изменения температуры нагрева металла до состояния кипения и перегрева при его движении из зоны испарения в зону конденсации через приспособления, регулирующие направление потока пара и формы струи.

Таким образом, управление процессом парообразования в известном способе представляет собой совокупность приемов по изменению температурного режима металла с подбором геометрии патрубков для истечения струи металлического пара.

Сложный процесс управления не может являться во всех случаях надежным и усложняет оборудование для его реализации.

Задача настоящего изобретения состоит в упрощении способа получения металлических порошков.

Для решения поставленной задачи способ получения высокодисперсных порошков металлов включает нагрев металла до температуры кипения, испарение, конденсацию пара, осаждение и удаление порошка металла, при этом конденсацию и рост частиц металла осуществляют в зоне толщиной, приближающейся к постоянной, в конденсаторе, форма рабочей поверхности которого максимально приближена к форме струи истечения пара, а удаление порошка металла осуществляют непрерывно по всей рабочей поверхности конденсатора.

В частном случае удаление порошка металла осуществляют постоянно вращающимися щетками.

Сущность заявленного способа заключается в следующем.

В процессе конденсации, в результате взаимодействия струи раскаленного пара и охлаждаемых стенок конденсатора формируется зона роста частиц, которая представляет собой расстояние между областями «чистого» пара и аэрозольной смесью металлического порошка и нейтрального газа.

Когда форма рабочего пространства конденсатора максимально приближена к форме струи истечения пара из испарителя таким образом, чтобы было возможно образование зоны роста частиц металла с толщиной, приближающейся к постоянной, условия для конденсации пара приближаются к постоянным для всей струи.

Это положительно влияет на качество получаемого порошка, в том числе на постоянство гранулометрического состава частиц порошка.

При этом конденсацию пара осуществляют при непрерывном удалении порошка со всей рабочей поверхности конденсатора, т.к. не будучи удаленными, частицы порошка могут неравномерно осаждаться на стенках рабочего пространства конденсатора, «сужать» толщину зоны роста, что приведет к изменению условий охлаждения пара.

Кроме того, непрерывный режим удаления порошка исключает необходимость отключения установки, на которой реализуется способ. В результате, температура охлаждения не изменяется в процессе получения порошка, что положительно сказывается на стойкости оборудования.

Новый технический результат, достигаемый изобретением, заключается в высоком качестве порошка за счет постоянства температурного режима охлаждения металлической струи пара, достигаемого более простым и более надежным способом.

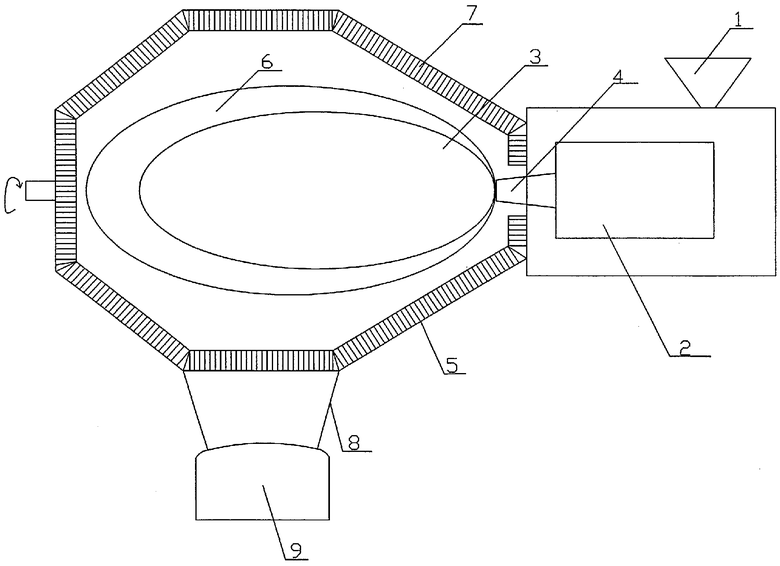

Пример. На чертеже изображена принципиальная схема реализации способа. 3-5 кг испаряемой меди загружают в приемный бункер 1 установки, вакуумированной до остаточного давления 10-2 мм/Hg.

С помощью вибропитателя металл подают в испаритель 2, предварительно нагретый до температуры 2300-2500°С. Из испарителя металл в виде струи 3 пара через цилиндрический патрубок 4 вдувают в конденсатор 5, заполненный аргоном до давления 15-30 мм/Hg. При этом визуально следят за формой струи пара и с помощью мощности испарителя формируют ее, максимально приближая к форме рабочей поверхности рабочего пространства конденсатора.

При достижении этого условия, струя пара конденсируется более менее равномерно с образованием зоны 6 роста частиц с толщиной, приближающейся к постоянной. Частицы в виде порошка оседают на внутренних стенках конденсатора и с помощью щеток 7 через патрубок 8 удаляются в накопительный баллон 9. При заполнении баллона патрубок 8 перекрывают, баллон заменяют на порожний, который вакуумируют до остаточного давления 10-2 мм/Hg и при открытии патрубка 8 заполняют готовым порошком.

При испарении всего загруженного металла, его новая порция вновь загружается в бункер 1.

Процесс испарения и конденсации при этом не прерывается.

Для изготовления порошка цинка установку откачивают до остаточного давления 10-2 мм/Hg и заполняют азотом. Металл в виде промышленной «чушки» весом 20-25 кг помещают в испаритель. Процесс ведут описанным выше образом при температуре 1200-1300°С.

Порошок кадмия получают при температуре 1500-1600°С.

Способ может быть использован для получения порошков в том числе таких металлов, как олово, свинец, серебро и пр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ ИСПАРЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113942C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2009 |

|

RU2410203C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2007 |

|

RU2354745C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1987 |

|

SU1491032A1 |

| Способ получения свинцово-латунных порошков из отходов сплава ЛС58-3 в изопропиловом спирте | 2023 |

|

RU2811328C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2382117C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ (ВАРИАНТЫ) И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2013 |

|

RU2541326C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2001 |

|

RU2208500C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНЫХ РАСТВОРОВ ПЛАТИНЫ | 2009 |

|

RU2424051C2 |

Способ относится к газофазной технологии получения высокодисперсных и ультрадисперсных порошков металлов. Металл нагревают до температуры кипения, испаряют и конденсируют пар, подавая струю пара металла в конденсатор, форма рабочей поверхности которого максимально приближена к форме струи истечения пара. Конденсацию и рост частиц металла осуществляют в зоне толщиной, приближающейся к постоянной. Удаление осажденного порошка металла осуществляют непрерывно по всей рабочей поверхности конденсатора. Обеспечивается постоянство гранулометрического состава частиц порошка и непрерывность процесса, что положительно сказывается на стойкости оборудования. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИСПАРЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113942C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 0 |

|

SU395177A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1996 |

|

RU2116868C1 |

| Вентиль тонкой регулировки | 1982 |

|

SU1117419A1 |

Авторы

Даты

2007-07-20—Публикация

2005-10-24—Подача