Изобретение относится к машиностроению, именно к оборудованию для обработки изделий с помощью лазерного излучения.

Известные лазерные технологические комплексы для обработки крупногабаритных объектов включают в свой состав технологический лазер, систему управления, манипулятор оптики мостового типа, состоящий из двух направляющих и размещенной на этих направляющих поперечины с механизмом ее перемещения по направляющим, размещенного на поперечине вертикально манипулятора с механизмом его перемещения вдоль поперечины, закрепленной в нижней части вертикального манипулятора оптикофокусирующей системы, а также из системы поворотных зеркал, передающих лазерное излучение от технологического лазера к оптикофокусирующей системе: первого от технологического лазера, закрепленного на продольной направляющей, второго, расположенного на конце поперечины над продольной направляющей с первым зеркалом, и третьего зеркала, закрепленного на верхней части вертикального манипулятора [1,2]. Недостаток этих лазерных технологических комплексов состоит в том, что они предназначены для обработки только плоских изделий.

Известен также лазерный технологический комплекс, в состав которого кроме вышеперечисленных узлов и элементов, входит манипулятор оптики мостового типа, в котором две продольные направляющие расположены на опорах, а на вертикальном манипуляторе имеется механизм перемещения оптикофокусирующей системы по вертикали [3]. Это позволяет проводить лазерную обработку поверхностей, расположенных на различной высоте в обрабатываемом объекте. Недостатком этого комплекса является большая длина оптического тракта, что приводит к ухудшению качества лазерного излучения, а следовательно, качества лазерной обработки - сварки, резки и т.д., требует увеличения размеров оптических элементов и перемещения тяжелых конструкций.

Кроме того, такой лазерный технологический комплекс имеет ограниченные возможности обработки труднодоступных частей в нижних участках крупногабаритных объектов.

Данный технологический комплекс наиболее близок к предложенному изобретению, поскольку способ лазерной обработки крупногабаритных изделий так же, как и заявленный, характеризуется тем, что обработку ведут подачей излучения от технологического лазера через оптикофокусирующее устройство в зону обработки с перемещением сфокусированного излучения вдоль заданной траектории, а устройство характеризуется так же, как и заявленное, наличием технологического лазера, оптикофокусирующей системы и системы управления, и поэтому берется за прототип.

Известно, что в настоящее время проблема демонтажа ядерных реакторов является чрезвычайно актуальной. Основной работой при этом является разделка конструкций реактора на небольшие части с целью последующего захоронения вследствие их высокой радиоактивности. Один из способов ослабления радиоактивности при этом - затопление реактора водой с последующей его подводной разделкой. Однако этот способ ведет к чрезвычайно высоким затратам [4], одной из причин которых является использование газокислородной резки, при которой под водой требуется создаваемое в толще воды пламя в 10-15 раз мощнее, чем в обычных условиях [5].

Известно, что разделка морских, речных судов, находящихся на дне акваторий, и атомных подводных лодок традиционными технологиями приносит убыток 20% от стоимости получаемого металлолома, что определяется низкой производительностью "резака", большой по площади территории, где производятся работы по одному судну, и как следствие большими транспортными расходами, являющимися необходимым условием резкого увеличения производительности, снижения себестоимости и возможности работы с радиоактивностью [6-9].

Задачи, решаемые изобретением, - повышение производительности процессов обработки, улучшение качества лазерного излучения и качества лазерной обработки, уменьшение длины оптического тракта и уменьшение габаритов оптических элементов, увеличение безопасности производимых работ, а также расширение технологических возможностей лазерного технологического комплекса.

Вышеуказанные задачи в способе лазерной обработки крупногабаритных изделий и устройстве для его осуществления достигаются за счет того, что лазерную обработку ведут под водой с погружением источника лазерного излучения, причем источник лазерного излучения имеет удельный вес, уравновешенный с удельным весом воды и автономный привод перемещения, а в области воздействия излучения на изделие создается высокоразреженная атмосфера. Объект обработки, если он предварительно не находится в воде, погружается в нее.

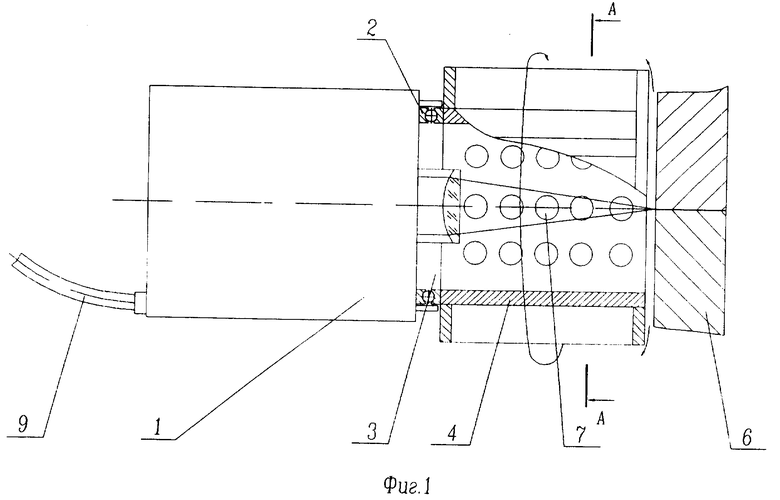

Устройство для реализации вышеописанного способа, имеющее технологический лазер, оптическую систему выполнено так, что лазер закрыт герметической оболочкой с подведенными к нему коммуникациями и герметичным оптическим блоком для выхода генерируемого излучения, а также соединен через шарнирный узел с устройством, создающим разрежение и имеющим привод 1 вращения вокруг собственной оси, либо технологический лазер и устройство, создающее разрежение, автономны, имеют собственные приводы перемещения, перемещаются вдоль заданной траектории синхронно по разные стороны стенки обрабатываемого изделия. Торцевая часть устройства, противоположного к лазеру, расположена на минимальном расстоянии от обрабатываемого объекта. Само устройство выполнено в виде полого цилиндра и имеет на поверхности отверстия и лопатки. Лазер имеет приводы перемещения в трех плоскостях. Объем емкости с размещенными для регенерации газами служит также для обеспечения плавучести всего устройства близкой к нулевой, обеспечивая маневренность устройства под водой. Отверстия на корпусе устройства обеспечивают выход воды из полости рамки. Лопатки усиливают возникающие при вращении центробежные силы. Для обеспечения герметичности при сварке под водой стыки будущих сварных швов заваривают с обратной стороны на небольшую глубину либо тонкими пластинами (лазерная сварка может быть и бесстыковой). Пластины при этом могут служить и в качестве кондукторов, обеспечивающих неподвижность листов еще не сваренной конструкции. Конструкция предлагаемого устройства обеспечивает минимально возможный по длине оптический тракт, и, следовательно, достигается максимально возможное качество лазерного излучения на поверхности изделия, а также минимальное качество оптических элементов.

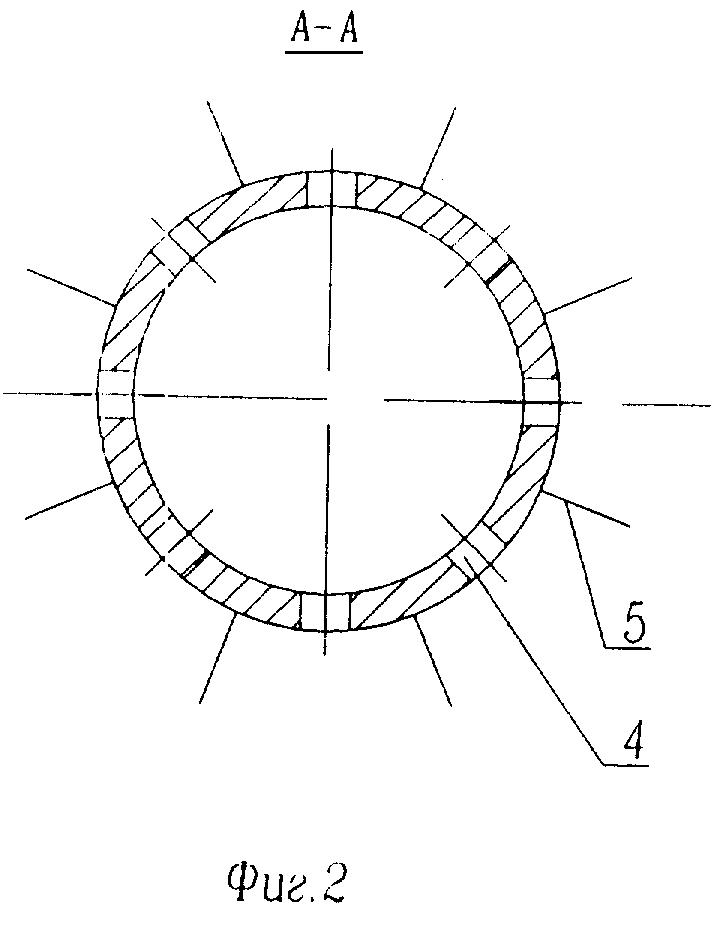

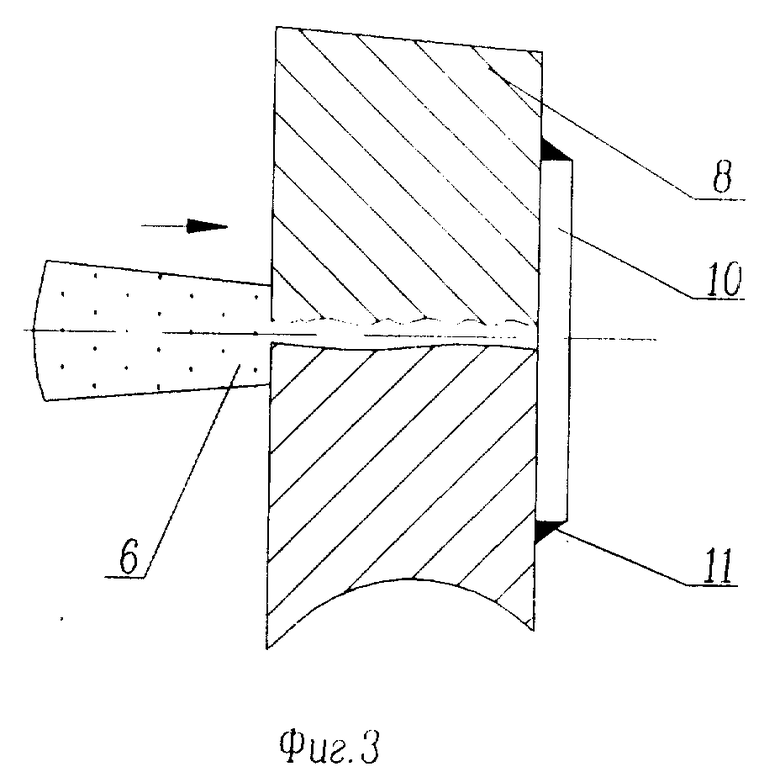

Устройство выглядит следующим образом (фиг.1-4). В случае сварки изделий технологический лазер (или блок генерации) 1 через шарнирное устройство 2 соединяется с устройством, создающим разрежение 3, обеспечивая ему тем самым независимое от лазера вращение (привод устройства не показан). Устройство имеет на корпусе отверстия 4 и лопатки 5. Генерируемый лазером луч 6, фокусируясь в оптическом узле 7, сразу же направляется на обрабатываемое изделие 8. Коммуникации 9, подведенные к устройству, обеспечивают его работоспособность (например, электроэнергия), а также сигналы системы управления устройством. Приводы, обеспечивающие перемещение устройства, и датчики, обеспечивающие его ориентацию, могут быть выполнены различными стандартными устройствами (на фиг.1,2 не показаны). Для обеспечения герметичности сварных швов при изготовлении кораблей (фиг.3) еще будучи в не затопленном состоянии, они с задней стороны стыка завариваются на небольшую глубину с обратной стороны или тонкой пластиной 10 двумя швами 11.

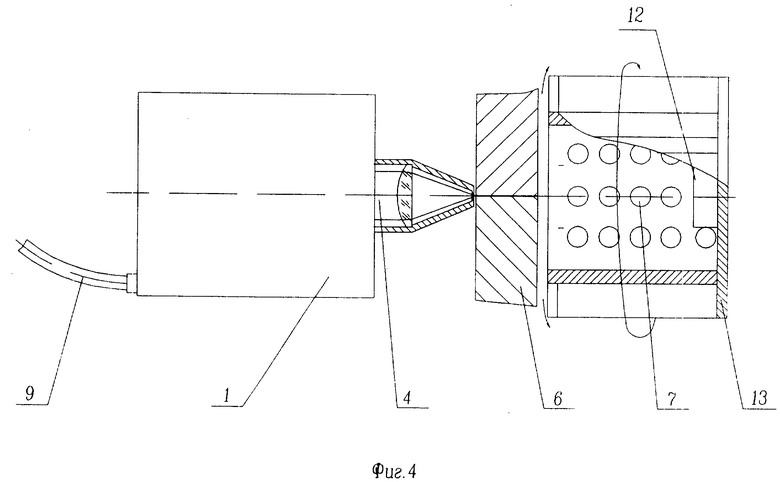

В случае резки (разделки) изделий технологический лазер и устройство создающее разрежение, автономны (фиг.4), имеют собственные приводы перемещения (устройство имеет также привод вращения) и расположены по разные стороны стенки разделываемого изделия. Кроме того, в этом случае торцевая сторона устройства, дальняя от обрабатываемого изделия, заварена пластиной 12. Взаимное синхронное перемещение технологического лазера и устройства может обеспечиваться по-разному: программно - от общей системы управления, датчиками, например по лучу и т.д.

В случае резки элементов реактора, являющихся радиоактивными, обеспечивающее разрежение устройство имеет сборник окалины 13, что обеспечивает локальный сбор радиоактивных отходов.

Способ реализуется следующим образом. При разделке старых кораблей и металлоконструкций, а также ядерных реакторов технологический лазер и устройство, создающее разрежение, погружаются в воду либо они уже находятся в воде, перемещаются до затопленного объекта и устанавливаются на небольшом (миллиметры) расстоянии от его поверхности с разных сторон стенки напротив друг друга. С помощью привода устройство 3 начинает вращаться. Из-за вращения устройства внутри него образуется круговое вращение воды, усиливаемое лопатками 5. Вызванные этим центробежные силы отбрасывают воду к стенкам устройства, и она проходя через отверстия 4, выходит за пределы устройства. Пластина 12 препятствует проникновению воды во внутрь устройства. После того как устройство освободится от воды, внутри него образуется высокоразреженная атмосфера. Генерируемый лазером луч 6, фокусируясь в оптическом узле 7, без потерь на поглощение воды направляется на обрабатываемое изделие 8. Расстояние от выходного окна до места реза минимально. Для увеличения эффективности процесса к месту реза под давлением подается активный газ. Коммуникации 9 обеспечивают работу всего устройства. По сигналам системы управления, находящейся на поверхности, технологический лазер и устройство, создающее разрежение, синхронно перемещаются вдоль необходимой траектории реза, обеспечивая разделку конструкции. Окалина, образующаяся при разделке из-за возникающего разрежения, втягивается внутрь устройством, что способствует увеличению эффективности процесса, а также улучшает качество реза. При резке радиоактивного оборудования специальный сборник 13 обеспечивает локальный сбор радиоактивных отходов.

При сварке новых конструкций, например кораблей, предварительно сваренные стыки, если они имеются, заваривают с обратной стороны на небольшую глубину или пластиной 9 тонкими швами 10. При этом пластины 9 могут нести также функцию кондукторов, обеспечивая взаимную неподвижность листов конструкции. После этого конструкция затопляется, например в доке. Сварка обеспечивается тем же способом, что и вышеописанная разделка, однако в данном случае технологический лазер и устройство, создающее разрежение, представляют собой единую конструкцию и разделены шарнирным устройством 2, позволяющим при вращении устройства 3 технологическому лазеру оставаться неподвижным. В данном случае устройство 3 будет обеспечивать беспрепятственное прохождение излучения от лазера к свариваемому стыку.

Вышеописанный способ и устройство для его реализации позволяют без потерь мощности на поглощение водой обеспечить транспортировку генерируемого лазером излучения. При этом транспортировка будет осуществляться по кратчайшему пути - не нужны длинные балки и системы транспортировки, а также мощные приводы к ним. В непосредственном месте сварки будет практически вакуум, т. е. идеальные условия для формирования шва. Нет необходимости в подаче защитных газов. Наличие вакуума обеспечивает практически отсутствие возникающего в любой газовой среде облака плазмы, и, следовательно, обеспечит сварку больших толщин, чем традиционные методы.

Список литературы.

1. Заявка N 2415513, Франция, кл. B 23 K 26/00, заявл. 26.01.78, N 7802136, опубл. 24.08.79.

2. Заявка 62-144890, Япония, кл. B 23 K 26/00, заявл. 20.12.85, N 60-285746, опубл. 29.06.87. РЖ "Сварка", 1988, 7.63378П.

3. Технологические лазеры. Справочник. Т.1, Расчет, проектирование и эксплуатация. Глава 5; раздел 27 Лазерные технологические комплексы с манипулятором оптики" - Абильсиитов Г.А., Голубев В.С., Гонтарь В.Г. и др. / Под ред. Г.А. Абильсиитова. - Машиностроение, 1991. - 432 с.

4. Матвеев А.В., Рудик А.П. Почти все о ядерном реакторе. - М.: Энергоатомиздат, с. 199.

5. Соколов И. И. Газовая сварка и резка металлов. - М.: Высшая школа, 1978, с. 214.

6. Шуман Ф. Взрывные способы разделки сложных конструкций на металлолом. - Сталь, N 8, 1995.

7. Судостроение, N 10, 1995, с.31.

8. Бабанин В. Перспективы использования энергии направленного взрыва для разделки корпусов судов. - Судостроение, N 1, 1993, с. 37.

9. Дробление металлических скрапов с применением взрывных работ на АО "Нижегородский машзавод. - Сталь, N 6, 1995.

Способ лазерной обработки крупногабаритных изделий и устройство для его осуществления могут быть использованы при разделке затонувших кораблей, отработавших свой ресурс ядерных реакторов и т.д., а также для сварки изделий различного назначения. Обработку ведут под водой с погружением в воду источника лазерного излучения. Удельный вес источника лазерного излучения уравновешивают с удельным весом воды. Устройство имеет автономный привод перемещения вдоль траектории обработки. Специальное устройство создает разрежение внутри себя. При этом в случае сварки изделий устройство, создающее разрежение, выполнено единой конструкцией с технологическим лазером и раздельно с ним шарнирным узлом. В случае проведения операций разделки технологический лазер выполнен раздельно с устройством и находится по другую сторону от него относительно стенки разделываемого изделия. В процессе работы технологический лазер и отделенное от него стенкой изделия устройство всегда расположены напротив друг друга и синхронно перемещаются вдоль траектории реза. Способ и устройство для его осуществления позволяет повысить производительность вышеуказанных процессов обработки, максимально уменьшить длину оптического тракта, повысить безопасность производимых работ, расширить технологические возможности комплекса. 2 с. и 7 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологические лазеры | |||

| Справочник Под ред | |||

| Абильсиитов Г.А | |||

| т.I | |||

| - М | |||

| : Машиностроение, 1991, с.118 и 389 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТРОЙСТВО ЗАПИСИ ИЗОБРАЖЕНИЯ, СПОСОБ ЗАПИСИ ИЗОБРАЖЕНИЯ, УСТРОЙСТВО ОБРАБОТКИ ИЗОБРАЖЕНИЯ, СПОСОБ ОБРАБОТКИ ИЗОБРАЖЕНИЯ И ПРОГРАММА | 2009 |

|

RU2415513C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Мадатов Н.М | |||

| и др | |||

| Организация и техно логия подводного судоремонта | |||

| - М.: Транспорт, 1973, с.1-83. | |||

Авторы

Даты

1998-06-27—Публикация

1997-03-18—Подача