Изобретение относится к устройствам для управления химикотехнологическими процессами, а более конкретно - к устройствам для управления процессом контактного окисления аммиака в производстве азотной кислоты.

Известно устройство для управления процессом контактного окисления аммиака в производстве азотной кислоты, содержащее датчики перепада давления на сужающих элементах газопроводов аммиака и воздуха, регистрирующий прибор с программным регулирующим блоком, вход которого связан с датчиками перепада давления и контуром коррекции по температуре, а выход - с исполнительным механизмом (а.с. СССР N 430053, кл. C 01 B 21/38, 1974).

Известно также устройство для управления процессом контактного окисления аммиака в производстве азотной кислоты, содержащее датчики перепада давления на газопроводах аммиака и воздуха, соединенные с блоком извлечения квадратного корня, соединенным с блоком вычисления концентрации аммиака в аммиачно-воздушной смеси, связанным с регулятором концентрации аммиака, вход которого соединен с датчиком температуры процесса контактного окисления, а выход - с регулирующим клапаном на газопроводе аммиака (а.с. СССР N 698918, кл. C 01 B 21/38, 1979).

Известное устройство не позволяет определять и стабилизировать оптимальную температуру процесса контактного окисления аммиака в оксид азота, обеспечивающую достижение минимальных затрат на его проведение. Кроме того, оно не обеспечивает компенсацию входных контролируемых возмущений, что значительно снижает качество регулирования температуры процесса. В известном устройстве также отсутствует возможность автоматического изменения его структуры или режима работы при отказе входящих в него датчиков или блоков, что снижает его надежность.

Технический результат настоящего изобретения заключается в определении и стабилизации оптимальной температуры процесса контактного окисления аммиака, повышении точности ее регулирования и надежности работы устройства.

Указанный технический результат достигается тем, что устройство для управления процессом контактного окисления аммиака в производстве азотной кислоты, содержащее датчики перепада давления на газопроводах аммиака и воздуха, соединенные с блоком извлечения квадратного корня из величины перепада давления, датчик температуры процесса контактного окисления, блок вычисления концентрации аммиака в аммиачно-воздушной смеси, соединенный с регулятором концентрации, регулирующий клапан на газопроводе аммиака, дополнительно содержит датчики температуры и давления на газопроводах аммиака и воздуха, датчик температуры аммиачно-воздушной смеси, датчики барометрического давления, относительной влажности и температуры атмосферного воздуха, датчик давления на исполнительном механизме регулирующего клапана газопровода аммиака, переключатель режима работы, прибор связи оператора с микропроцессорным вычислителем, включающим блоки ввода и вывода аналоговых и дискретных сигналов и блок вывода цифровых сигналов, блок постоянной памяти, в состав которого входят блок извлечения квадратного корня из величин перепада давления, выполняющий также функцию масштабирования, блок контроля достоверности датчиков и блоков устройства, блок компенсации входных контролируемых возмущений, блок вычисления концентрации аммиака в аммиачно-воздушной смеси с ее регулятором, блок отключения контура коррекции по температуре процесса от регулятора концентрации аммиака, блок вычисления соотношения расходов аммиак-воздух, регулятор соотношения расходов аммиак-воздух, блок отключения контура коррекции по температуре процесса от регулятора соотношения расходов аммиак-воздух, регулятор контура коррекции по температуре процесса, блок вычисления оптимального задания по температуре процесса и блок его отключения, блок приема задания по концентрации аммиака или соотношению расходов аммиак-воздух и температуре процесса от оператора и передаче его соответствующим регуляторам, блок переключения структуры внутреннего регулятора, блок автоматического изменения структуры и/или режима работы устройства, при этом входы блока вычисления оптимального задания по температуре процесса через блок извлечения квадратного корня и через блок ввода аналоговых сигналов соединены с указанными датчиками, а выход через блок отключения оптимального задания подсоединен к входу регулятора контура коррекции по температуре, вход блока компенсации входных контролируемых возмущений по температуре и давлению аммиака и воздуха, влажности, температуре и барометрическому давлению атмосферного воздуха, соединен через блок контроля достоверности с выходом блока извлечения квадратного корня, а выход - со входом блока вычисления концентрации аммиака, входы блока автоматического изменения структуры и/или режима работы устройства соединены соответственно с выходом блока автоматического контроля достоверности и через блок ввода дискретных сигналов с задатчиками структуры или режима работы устройства прибора связи оператора с вычислителем, а выходы блока автоматического изменения структуры и/или режима соединены соответственно со входами блоков отключения оптимального задания по температуре процесса, отключения контура коррекции по температуре процесса от регулятора концентрации аммиака, отключения контура коррекции по температуре процесса от регулятора соотношения расходов аммиак-воздух, переключения структуры внутреннего регулятора на регулирование концентрации аммиака или соотношения расходов аммиак-воздух, а также со входом регулятора контура коррекции по температуре, дополнительный вход которого соединен с блоком вычисления соотношения расходов аммиак-воздух, а дополнительный выход - с его регулятором через соответствующий блок отключения, причем оставшийся выход блока автоматического изменения структуры и/или режима через блок вывода дискретных сигналов соединен с переключателем режима работы устройства, который связан с байпасной панелью ручного управления положением исполнительного механизма регулирующего клапана.

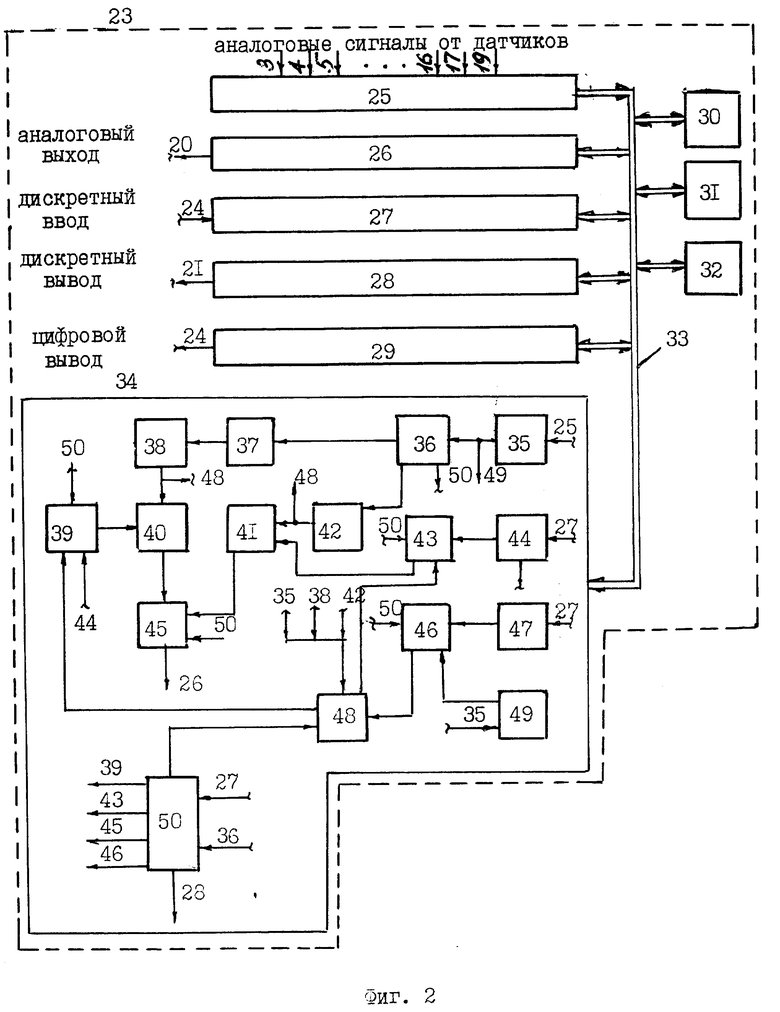

На фиг. 1 изображена схема устройства для управления процесса контактного окисления аммиака в производстве азотной кислоты; на фиг. 2 - схема микропроцессорного вычислителя, входящего в состав данного устройства.

Схема на фиг. 1 содержит смеситель 1, контактный аппарат 2 окисления аммиака, датчики 3, 4, 5 перепада давления воздуха в комплекте с сужающим устройством, датчик 6 давления воздуха, датчик 7 температуры воздуха в комплекте с термопарой, датчик 8 барометрического давления, датчик 9 относительной влажности атмосферного воздуха, датчик 10 температуры атмосферного воздуха в комплекте с термометром, датчики 11, 12, 13 перепада давления аммиака в комплекте с сужающим устройством, датчик 14 давления аммиака, датчик 15 температуры аммиака в комплекте с термопарой, датчик 16 температуры аммиачно-воздушной смеси в комплекте с термопарой, датчик 17 температуры процесса контактного окисления в комплекте с термопарой, исполнительный механизма регулирующего клапана 18 на газопроводе аммиака, датчик 19 давления на клапане, преобразователь 20 электропневматический, переключатель 21 режима работы с дистанционным и ручным приводом, байпасная панель 22 ручного управления, микропроцессорный вычислитель 23, прибор 24 для связи оператора с вычислителем.

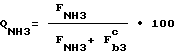

Схема на фиг. 2 содержит блок 25 ввода аналоговых сигналов, блок 26 вывода аналоговых сигналов, блок 27 ввода дискретных сигналов, блок 28 вывода дискретных сигналов, блок 29 вывода цифровых сигналов, процессор 30, таймер 31, блок 32 оперативной памяти, интерфейсную магистраль 33 микропроцессорного вычислителя, блок 34 постоянной памяти, блок 35 извлечения квадратного корня, также выполняющий функцию масштабирования, блок 36 контроля достоверности датчиков и блоков устройства, блок 37 компенсации входных контролируемых возмущений, блок 38 вычисления концентрации аммиака в аммиачно-воздушной смеси, блок 39 отключения внешнего контура коррекции по температуре процесса от внутреннего регулятора 40 концентрации аммиака в каскадной схеме регулирования, регулятора 40 концентрации аммиака, регулятор 41 соотношения расходов аммиак-воздух, блок 42 вычисления соотношения расходов аммиак-воздух, блок 43 отключения внешнего контура коррекции по температуре процесса от внутреннего регулятора соотношения аммиак-воздух, блок 44 приема задания по концентрации или соотношению от оператора и передачи его соответствующему внутреннему регулятору, блок 45 переключения структуры внутреннего регулятора, блок 46 отключения оптимального задания по температуре процесса, блок 47 приема задания по температуре процесса регулятору контура коррекции по температуре от оператора, регулятор 48 контура коррекции по температуре, блок 49 вычисления оптимального задания по температуре процесса, блок 50 автоматического изменения структуры и/или режима работы устройства.

Устройство работает следующим образом. Аммиачно-воздушная смесь, получаемая в смесителе 1 при смешении потоков аммиака и воздуха, подается в контактный аппарат 2, в котором образуются нитрозные газы. Сигналы от датчиков 3-17 и 19 поступают на вход блока 25 микропроцессорного вычислителя 23. Преобразованные в цифровой код указанные входные сигналы посредством процессора 30 и интерфейсной магистрали 33, через заданные интервалы времени, вырабатываемые таймером 31, поступают в блок 32 оперативной памяти, в котором перерабатываются соответствующими блоками 35oC38, 42, 49, регуляторами 40, 41, 48 устройства, входящими в состав блока 34 постоянной памяти, в зависимости от каждой конкретной конфигурации связей между данными блоками, определяемыми блоками отключения 39, 43, 46 и переключения 45, которые управляются от блока 50, изменяющего структуру или через блоки 28, 21 - режим работы (автоматический или ручной) устройства.

Наряду с непрерывными, в микропроцессорный вычислитель 23 через блок 27 от прибора 24 связи оператора с вычислителем поступают и дискретные сигналы: на вход блока 50-о желаемых структуре или режиме работы устройства, на вход блока 49-о результатах лабораторных анализов степени конверсии аммиака и потерь платиноидного катализатора βpt для адаптации соответствующих математических моделей, на вход блока 47 - о желаемом задании по температуре процесса контактного окисления регулятору 48 контура коррекции по температуре, на вход блока 44 - о желаемом задании по концентрации аммиака регулятору 40 или по соотношению расходов аммиак-воздух регулятору 41, причем сигналы об изменении задания от оператора обрабатываются соответствующими названными блоками в зависимости от структуры устройства управления, изменяемой блоком 50.

Основной структурой устройства (структура 1), задаваемой блоком 50 является такая, при которой работают блоки 35-38, 40, 47, 49, регуляторы 40, 48, обеспечивающие поддержание оптимальной температуры процесса контактного окисления.

Преобразованные значения входных сигналов, хранящиеся в блоке 32 оперативной памяти вначале обрабатываются блоком 35, выполняющим извлечение квадратного корня из значений перепада давления, полученных от датчиков 3-5 и 11-13 и масштабирование всех переменных для пересчета их в физические единицы.

Затем блок 35 запускает в работу блок 36, контролирующий достоверность датчиков и исправность основных блоков устройства и подготавливающий исходную информацию для работы блока 49, вычисляющего оптимальное задание по температуре процесса, который запускается вначале при включении в работу основной структуры системы, а затем - при изменении воздуха на величину, превышающую заранее заданную ошибку.

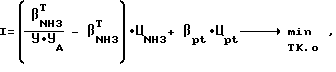

Блок 49 использует полученную информацию для определения условия своего запуска и адаптации математических моделей степени конверсии Y и потерь платиноидного катализатора βpt , вычисляет оптимальное задание по температуре процесса контактного окисления Tк.о., определяя его из условия минимума суммарных затрат, связанных с потерями аммиака и платиноидного катализатора, при каждом заданном расходе воздуха путем минимизации следующей целевой функции:

где

β

Y - степень конверсии аммиака в оксид азота;

YA - среднестатическое значение степени абсорбции;

βpt - расходный коэффициент по платиноидному катализатору;

ЦNH3, Цpt - цена 1 т аммиака и 1 г платины соответственно, причем βpt и Y являются функциями от Tк.о.

Полученное оптимальное значение температуры процесса контактного окисления Tк.о., которое через блок 46 в качестве задания подается на вход регулятора 48 контура коррекции по температуре, являющегося внешним в каскадной схеме регулирования температуры Tк.о.

Блоки 36, 37, 38 обеспечивают дальнейшую переработку входной информации для регулятора 40 концентрации аммиака, являющегося внутренним регулятором в каскадной схеме регулирования температуры.

Блок 36 выполняет следующее: сравнивает каждую переменную с допустимыми пределами по величине и скорости изменения, выявляя отказавшие датчики, выявляет неисправные датчики перепада давления аммиака 3, 4, 5 и воздуха 11, 12, 13 используя избыточность информации и усредняет их показания, выполняет фильтрацию входных переменных, проверяет работоспособность блока 25 путем оценки правильности преобразования им заранее заданного "эталонного" сигнала, проверяет работоспособность блока 26 вывода аналоговых сигналов с использованием сигнала обратной связи по давлению на регулирующем клапане 18 от датчика 19.

В случае отказа того или иного датчика или блока устройства блок 36 формирует также дискретные сигналы о его неисправности и включает в работу блок 50, автоматически изменяющий структуру или режим работы устройства в соответствии с возникшей ситуацией, а затем включает в работу блок 37.

Блок 37 производит компенсацию ранее перечисленных входных возмущений, сводя к минимуму возможные отклонения температуры процесса контактного окисления и повышая, тем самым точность ее регулирования, а именно: корректирует расходы аммиака и воздуха по их температуре и давление, а также по барометрическому давлению; определяет расход сухого воздуха, вычитая из расхода влажного воздуха величину равную количеству водяных паров, вычисляемых по известной относительной влажности и температуре наружного воздуха; включает в работу блок 38.

Блок 38 вычисляет концентрацию QNHЗ аммиака в аммиачно-воздушной смеси по расходам аммиака FNH3 и сухого воздуха F

Вычисленное текущее значение концентрации QNH3 вместе с заданием по концентрации аммиака, которое является выходом внешнего цифрового ПИ - регулятора 48 контура коррекции по температуре, поступают, причем последнее - через блок 39 на вход внутреннего цифрового ПИ - регулятора 40 концентрации аммиака, выход которого через блоки 45, 26, преобразователь 20 и переключатель 21 поступает на исполнительный механизм регулирующего клапана 18. Регулятор 40 производит также выравнивание задания концентрации с переменной при переходе с нижеописанных структур III, V, VI на структуры I, II, IV для обеспечения безударного перехода. Выравнивание задания и переменной по температуре Тк.о. производит регулятор 48.

Структура II возникает при отказе оперативного персонала от поддержания оптимальной температуры Tк. о. , ввиду производственной необходимости. При этом с прибора 24 выдается соответствующая команда, поступающая через блок 27 на вход блока 50, который воздействуя на блок 46 отключает от входа регулятора 48 контура коррекции по температуре выход блока 49 и подключает вместо него выход блока 47 для приема задания по температуре Tк.о. от оператора. В остальном, структура II идентична структуре I.

Структура III возникает при отказе части датчиков, например 6, 7 или 14, 15 или других, когда в работе остаются датчики перепада 3, 4, 5 и 11, 12, 13 (хотя бы 2 из 3), а также датчик 17 температуры процесса контактного окисления. В этом случае уже нельзя вычислять концентрацию аммиака, т.к. относительная ошибка ее вычисления становится очень большой до 10% и более. Поэтому блок 50 отключает блок 49 оптимизации, блоки 37, 39 расчета и регулятор 40 концентрации аммиака и подключает, воздействуя на блоки отключения 46, 45, 43, соответственно, блок 47 приема задания по температуре от оператора и блок 42 расчета и регулятор 41 - соотношения аммиак-воздух. При этом регулятор 41 производит выравнивание задания по соотношению аммиак-воздух с переменной при переходе от структур I, II, IV, VI к структуре III для обеспечения безударности. При переходе к данной структуре от структур IV-VI регулятор 48 также выравнивает задание по температуре Tк.о. При данной структуре также обеспечивается каскадное регулирование температуры процесса контактного окисления внешним регулятором 48 контура коррекции совместно с внутренним регулятором 41 соотношения аммиак-воздух.

Структура IV возникает из структуры I при отказе датчика 17 температуры процесса контактного окисления. При этом блок 50, воздействуя на блок 39 отключает регулятор 48 от входа регулятора 40 и подключает к его входу блок 44 приема задания по концентрации от оператора. В этом случае регулируется концентрация аммиака в смеси, что позволяет косвенно стабилизировать температуры процесса контактного окисления, хотя и с меньшей, чем при работе структур I-III, точностью.

Структура V возникает из структуры III также при отказе датчика 17. При этом блок 50, воздействуя на блок 43 отключает регулятор 48 от входа регулятора 41 и подключает ко входу последнего блок 44 для приема задания по соотношению от оператора. В этом варианте регулируется соотношение аммиак-воздух, что также позволяет косвенно стабилизовать температуру процесса контактного окисления, но с еще меньшей точностью, чем при работе структуры IV.

Структура VI возникает в случае отказа блоков 25 и 26, либо датчика 19 и преобразователя 20. Устройство при этом, воздействуя на переключатель 21 режима работы производит отключение аналогового выхода блока 25 микропроцессорного вычислителя 23 от исполнительного механизма регулирующего клапана 18. Запоминание давления на исполнительном механизме и обеспечивает возможность подключения на его вход байпасной панели 22 ручного управления от оператора.

Все изменения структуры, недостоверность датчиков и блоков устройства отражаются блоком 50 на сигнальных табло и дисплее прибора 24.

На дисплее отражается также и цифровая информация, выдаваемая через блок 29 всеми блоками и регуляторами, производящими обработку входной информации, а именно 35-38, 40-42, 44, 47-49, 42. 44, 49 и 41, 48 соответственно.

Поддержание оптимальной температуры процесса контактного окисления аммиака позволяет снизить потери аммиака и платиноидного катализатора и обеспечить более экономичное проведение процесса. Повышение точности регулирования данной температуры обеспечивает более точную стабилизацию режима работы узла контактного окисления и последующих узлов агрегата азотной кислоты. Максимальная ошибка по температуре процесса контактного окисления составляет 1-2oC.

Повышение надежности работы устройства позволяет снизить вероятность внеплановых остановов агрегатов азотной кислоты по причине его отказа и повысить надежность работы агрегатов в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ТРАНСПОРТНОГО СРЕДСТВА С ЭЛЕКТРИЧЕСКОЙ ПЕРЕДАЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182086C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2008 |

|

RU2389892C1 |

| АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ | 2007 |

|

RU2343524C1 |

| АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ | 2011 |

|

RU2461037C1 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И РЕАЛИЗУЮЩИЙ ЕГО ПРИБОР БЕЗОПАСНОСТИ | 2005 |

|

RU2307061C1 |

| СИСТЕМА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ С ЭЛЕКТРОПРИВОДОМ | 2008 |

|

RU2381171C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ КАСКАДА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2000 |

|

RU2191908C2 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 1999 |

|

RU2186021C2 |

| РЕГУЛЯТОР ДАВЛЕНИЯ - ОГРАНИЧИТЕЛЬ РАСХОДА | 2001 |

|

RU2189627C1 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА С УСТРОЙСТВАМИ ДЛЯ ЕЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2014 |

|

RU2569711C2 |

Устройство предназначено для автоматизации химико-технологических процессов и может использоваться для управления процессом контактного окисления аммиака в производстве азотной кислоты. Устройство содержит датчики перепада давления, давления и температуры на газопроводах аммиака и воздуха, датчик температуры аммиачно-воздушной смеси, датчики барометрического давления, относительной влажности и температуры атмосферного воздуха, датчик давления на исполнительном механизме регулирующего клапана газопровода аммиака, блок компенсации входных контролируемых возмущений по температуре и давлению аммиака и воздуха, влажности, температуре и барометрическому давлению атмосферного воздуха, соединенный через блок контроля достоверности датчиков и блоков устройства с блоком извлечения квадратного корня и блоком вычисления концентрации аммиака, соединенным с регулятором концентрации, блок автоматического изменения структуры и/или режима работы, соединенный с блоком контроля достоверности и через блок ввода дискретных сигналов с задатчиками структуры, а также с блоком отключения оптимального задания по температуре процесса, с блоком отключения контура коррекции по температуре процесса от регулятора концентрации аммиака, с блоком отключения контура коррекции по температуре от регулятора соотношения расходов аммиак-воздух, с блоком переключения структуры внутреннего регулятора, с регулятором температуры, с переключателем режима работы. Технический результат заключается в определении и стабилизации оптимальной температуры процесса контактного окисления аммиака, повышении точности ее регулирования и надежности работы устройства. 2 ил.

Устройство для управления процессом контактного окисления аммиака в производстве азотной кислоты, содержащее датчик перепада давления на газопроводах аммиака и воздуха, соединенные с блоком извлечения квадратного корня из величин перепада давления, датчик температуры процесса контактного окисления, блок вычисления концентрации аммиака в аммиачно-воздушной смеси, соединенный с регулятором концентрации, регулирующий клапан на газопроводе аммиака, отличающееся тем, что оно дополнительно содержит датчики температуры и давления на газопроводах аммиака и воздуха, датчик температуры аммиачно-воздушной смеси, датчики барометрического давления, относительной влажности и температуры атмосферного воздуха, датчик давления на исполнительном механизме регулирующего клапана газопровода аммиака, переключатель режима работы, прибор связи оператора с микропроцессорным вычислителем, включающим блоки ввода и вывода аналоговых и дискретных сигналов и блок вывода цифровых сигналов, блок постоянной памяти, в состав которого входят блок извлечения квадратного корня из величин перепада давления, выполняющий также функцию масштабирования, блок контроля достоверности датчиков и блоков устройства, блок компенсации входных контролируемых возмущений, блок вычисления концентрации аммиака в аммиачно-воздушной смеси с ее регулятором, блок отключения контура коррекции по температуре процесса от регулятора концентрации аммиака, блок вычисления соотношения расходов аммиак - воздух, регулятор соотношения расходов аммиак - воздух, блок отключения контура коррекции по температуре процесса от регулятора соотношения расходов аммиак - воздух, регулятор контура коррекции по температуре процесса, блок вычисления оптимального задания по температуре процесса и блок его отключения, блок приема задания по концентрации аммиака или соотношению расходов аммиак - воздух и температуре процесса от оператора и передачи его соответствующим регуляторам, блок переключения структуры внутреннего регулятора, блок автоматического изменения структуры и/или режима работы устройства, при этом входы блока вычисления оптимального задания по температуре процесса через блок извлечения квадратного корня и блок ввода аналоговых сигналов соединены с указанными датчиками, а выход через блок отключения оптимального задания подсоединен к входу регулятора контура коррекции по температуре, вход блока компенсации входных контролируемых возмущений по температуре и давлению аммиака и воздуха, влажности, температуре и барометрическому давлению атмосферного воздуха соединен через блок контроля достоверности с выходом блока извлечения квадратного корня, а выход - с входом блока вычисления концентрации аммиака, входы блока автоматического изменения структуры и/или режима работы устройства соединены соответственно с выходом блока автоматического контроля достоверности и через блок ввода дискретных сигналов с задатчиками структуры или режима работы устройства прибора связи оператора с вычислителем, а выходы блока автоматического изменения структуры и/или режима соединены соответственно с входами блока отключения оптимального задания по температуре процесса, отключения контура коррекции по температуре процесса от регулятора концентрации аммиака, отключения контура коррекции по температуре процесса от регулятора соотношения расходов аммиак - воздух, переключения структуры внутреннего регулятора на регулирование концентрации аммиака или соотношения расходов аммиак - воздух, а также с входом регулятора контура коррекции по температуре, дополнительный вход которого соединен с блоком вычисления расходов аммиак - воздух, а дополнительный выход - с его регулятором через соответствующий блок отключения, причем оставшийся выход блока автоматического изменения структуры и/или режима через блок вывода дискретных сигналов соединен с переключателем режима работы устройства, который связан с байпасной панелью ручного управления положением исполнительного механизма регулирующего клапана.

| SU, авторское свидетельство, 430053, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторско е свидетельство, 698918, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-27—Публикация

1997-06-23—Подача