Изобретение относится к огнестойкой полиолефиновой композиции, имеющей низкие дымообразование и токсичность, и в частности к огнестойкому материалу с низким дымообразованием, предназначенному для использования в качестве материала для оболочки электрических проводов и кабелей или в качестве материала для различных электрических элементов.

Поскольку полиолефиновые полимерные материалы являются в основном эластичными, имеют превосходные изоляционные свойства и более дешевы, чем другие материалы, они широко используются в качестве материалов для оболочки электрических проводов и материалов для различных электрических элементов. Но поскольку последние часто горят, к материалам для оболочки электрических проводов и материалам для различных электрических элементов все больше и больше предъявляются требования огнестойкости, и такие требования становятся жесткими.

Чтобы удовлетворить эти требования, предложен и используется антипирен на основе органического галогенсодержащего соединения и триоксида сурьмы. Но антипиреновый материал, используемый в таком сочетании, частично разлагается в процессе его получения с образованием газообразного галогена, корродирующего установку для переработки и установку для формования, а также токсичного для персонала.

Кроме того, имеется недостаток, заключающийся в получении большого количества дыма, содержащего токсичный газ, в случае горения. Поэтому, с точки зрения безопасности в производстве и применении, возрастает потребность в несодержащих галоген антипиренах, и уделяется внимание гидроксидам металлов.

Но применяемый в качестве гидроксида металла гидроксид алюминия начинает дегидратироваться при температуре примерно 190oC, что вызывает проблему пузырения в формованном изделии. Поэтому, он имеет недостаток в том, что применяемые с ним полимеры лимитируются.

С другой стороны, гидроксид магния разлагается при высокой температуре, и применяемые с ним полимеры фактически не лимитированы, и он используется в настоящее время в качестве несодержащего галоген огнестойкого композиционного материала для оболочек электрических проводов и материалов для различных электрических элементов.

Однако, поскольку полиолефин является обычно горючим, то для того, чтобы сделать его огнестойким, требуется добавлять большое количество гидроксида магния, что приводит к технологическим трудностям, обусловленным тем, что вязкостные свойства полимера ухудшаются, а механические свойства и перерабатываемость ухудшаются в сильной степени.

Для того, чтобы преодолеть такие проблемы, были предприняты попытки вводить антипиреновые добавки, такие, как красный фосфор или тонкодисперсный углеродный порошок, в полимерный материал на основе несодержащего галоген полиолефина со снижением добавления гидроксида насколько возможно. Но, имелись трудности в том, что требовалась осторожность в обращении с фосфором, а в случае добавления тонкодисперсного углерода в малом количестве для обеспечения механических свойств, не достигается его эффективность в качестве антипиреновой добавки.

Изобретение выполнено для разрешения вышеуказанных проблем и имеет целью получение огнестойкой композиции на основе полиолефина, которая является пригодной для материалов оболочки электрических проводов и материалов электрических элементов, путем снижения насколько возможно, по сравнению с добавлением традиционного антипиренового материала, добавления, в частности, гидроксида к полимерному материалу на основе несодержащего галоген полиолефина.

При использовании в качестве антипирена сложного гидроксида металла в комбинации с тонкодисперсным углеродным порошком добавление антипиренового компонента к полиолефиновому полимеру может быть значительно снижено, и может быть получена огнестойкая полиолефиновая композиция, которая имеет требуемую огнестойкость и удовлетворительные механические свойства.

В частности, огнестойкая полиолефиновая композиция, имеющая низкие дымообразование и токсичность согласно изобретению, содержит 100 мас.ч. полиолефиновой смолы и 60 - 150 мас. ч. антипиренового компонента, который получается при добавлении 1 - 20 мас.ч. тонкодисперсного углеродного порошка к 100 мас.ч. сложного гидроксида металла, выраженного следующей общей формулой I:

Mg1-xM

в которой

M2+ - по крайней мере один элемент, выбранный из группы, состоящей из двухвалентных ионов металлов Mn2+, Fe2+, Co2+, Ni2+, Cu2+ и Zn2+, а х имеет значение, удовлетворяющее зависимости 0.001≤х≤0.9.

Полиолефиновой смолой является по крайней мере один представитель, выбранный из группы, состоящей из полиэтилена, полипропилена, сополимера этилена с этилакрилатом, сополимера этилена с винилацетатом и их сополимера. Но полиэтилен является особенно пригодным в отношении огнестойкости и механических свойств.

Как описано выше, антипиреновый компонент настоящего изобретения получается при добавлении 1 - 20 мас.ч. тонкодисперсного углеродного порошка к 100 мас.ч. сложного гидроксида металла, выраженного общей формулой I.

Тонкодисперсный углеродный порошок диспергируется в полиолефиновой смоле и служит подобно углеродобразующей эпитаксиальной подложке для эффективного получения промотированного карбонизацией каталитического эффекта переходного металла в состоянии твердого раствора в сложном гидроксиде металла, что дает в результате резкое улучшение в процессе карбонизации смолы.

Поэтому, требуемая огнестойкость может быть достигнута при малом количестве антипирена, и могут быть улучшены физические свойства, композиции, в частности, механические свойства.

При добавлении антипиренового компонента к смоле вводится 60 - 150 мас. ч. антипиренового компонента на 100 мас.ч. смолы. При добавлении менее 60 мас.ч. антипиренового компонента огнестойкость является недостаточной, а когда количество антипирена превышает 150 мас.ч. перерабатываемость композиции и механические свойства продукта являются чрезвычайно низкими. Антипиреновый компонент добавляется, предпочтительно, в количестве 80 - 150 мас.ч.

Как описано выше, антипиреновый компонент изобретения содержит 1 - 20 мас.ч. тонкодисперсного углеродного порошка, добавленного к 100 мас.ч. сложного гидроксида металла. При содержании тонкодисперсного углеродного порошка менее 1 мас. ч. удовлетворительная огнестойкость не может быть достигнута, а когда его содержание превышает 20 мас.ч. физические свойства являются низкими. Предпочтительно, его содержание составляет 1 - 15 мас.ч.

При использовании антипиренового компонента, состоящего из сложного гидроксида металла и тонкодисперсного углеродного порошка, в случае полиолефиновой смолы огнестойкость полиолефиновой композиции может быть значительно улучшена, и могут быть достигнуты низкое дымообразование и низкая токсичность. К тому же могут быть улучшены механические свойства композиции.

Примеры 1 - 3.

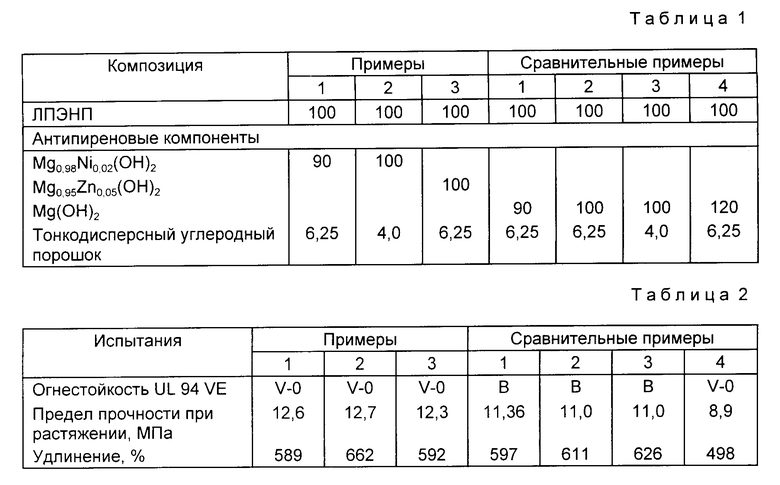

Для получения образцов для испытаний 0.2 мас.ч. противостарителя и антипиреновые компоненты, такие, как Mg0.98Ni0.02 - (OH)2, Mg0.95Zn0.05(OH)2, и тонкодисперсный углеродный порошок в количествах, указанных в табл. 1, добавляется к 100 мас.ч. линейного полиэтилена низкой плотности (далее - ЛПЭНП); компоненты смешиваются в смесителе на двухосных валках при 130oC и прессуются в листы толщиной 1 мм и 3.2 мм; каждый лист прессуется в форме гантели и ленты. Проводятся механические испытания согласно методу JIS С 3005 и испытания на горючесть согласно UL 94 VE.

Сравнительные примеры 1 - 4.

Для сравнения получаются и испытываются сравнительные образцы для испытаний аналогично примерам 1 - 3, за исключением того, что гидроксид магния (Mg(OH)2) используется вместо сложного гидроксида металла в антипиреновом компоненте в примерах 1 - 3.

Результаты испытаний приводятся в табл. 2.

Из табл. 2 видно, что огнестойкость является значительно улучшенной, а механическая прочность является также улучшенной до практического уровня при использовании антипиренового компонента, состоящего из сложного гидроксида металла, выраженного общей формулой I, и тонкодисперсного углеродного порошка.

С другой стороны, при использовании простого гидроксида металла вместо сложного гидроксида металла и при использовании вместе с тонкодисперсным углеродным порошком в сравнительных примерах, требуемая огнестойкость не может быть достигнута в сравнительных примерах 1 - 3, в которых простой гидроксид металла используется в том же количестве, как и сложный гидроксид металла в примерах 1 - 3.

В сравнительном примере 4 требуемая огнестойкость может быть достигнута при добавлении 120 мас.ч. гидроксида металла. Но, механические свойства являются практически неудовлетворительными, потому что предел прочности при растяжении 8.9 МПа и удлинение 498% являются недостаточными для обеспечения требуемой прочности.

При добавлении специального количества антипиренового компонента, состоящего из сложного гидроксида металла и тонкодисперсного углеродного порошка к несодержащей галоген полиолефиновой смоле удовлетворительная огнестойкость может быть достигнута, даже если его количество меньше, чем обычное количество простого гидроксида металла, и могут быть достигнуты низкие дымообразование и токсичность. Количество гидроксида металла может быть значительно снижено, и может быть в значительной степени предотвращено ухудшение механических свойств, обусловленное добавлением большого количества гидроксида.

Композиция имеет низкое дымообразование и токсичность и включает полиолефин, сложный гидроксид металла общей формулы Мg1-xMx(ОН)2, где М - по крайней мере один двухвалентный металл, х = 0,001 - 0,900, и углеродный порошок. 2 з.п. ф-лы, 2 табл.

Mg1-xMx(OH)2,

где M - по крайней мере один двухвалентный металл, выбранный из группы, состоящей из марганца, железа, кобальта, никеля, меди и цинка;

x = 0,001 - 0,900,

со следующим соотношением компонентов, мас.ч.:

Полиолефин - 100

Сложный гидроксид металла и углеродный порошок - 60 - 150

при массовом соотношении углеродный порошок : сложный гидроксид металла в пределах между 1:100 и 20:100.

| US, патент, 4394471, C 08 K 5/34, 1983. |

Авторы

Даты

1998-06-27—Публикация

1996-07-26—Подача