Данное изобретение относится к сложному гидроксиду металлов, к способу получения сложных гидроксидов металлов в виде однородного твердого раствора и к пламезамедляющему веществу для высокомолекулярных соединений, обеспечивающему получение композиции, обладающей превосходными пламезамедляющей способностью и механической прочностью.

Требования к пожаробезопасности для композиций на основе смол и резин возрастают год от года вследствие имевшихся в прошлом случаев возгорания.

Для удовлетворения строгих требований пожаробезопасности в настоящее время на рынке представлены различные пламезамедляющие вещества. Среди них с учетом безопасности производства и использования и резко возросших требований к улучшению пожаробезопасности внимание было сосредоточено на негалогенированных пламезамедляющих веществах. В этих условиях на первый план вышли гидроксиды металлов.

Недостаток заключается, однако, в том, что вследствие низкой температуры дегидратации, например, гидроксида алюминия (около 190oC) по сравнению с другими вышеупомянутыми гидроксидами металлов виды возможных к применению смол ограничены, т. к. температура литья должна быть ниже, чем температура дегидратации. В то же время, при использовании гидроксида магния, начальная температура дегидратации которого составляет около 340oC, почти не имеется ограничений по типу смолы, однако для достижения пожаробезопасности необходимо добавить большое количество гидроксида, что приводит к ухудшению физических свойств, присущих смолам. Таким образом, на практике имеется много проблем. Для решения их, например, был предложен сложный гидроксид металлов, описанный в Публикации патентных заявок Японии (Tokkaihei) 6-41441. Для проявления пламезамедляющих свойств необходимо меньшее количество сложного гидроксида металлов по сравнению с гидроксидом магния. Однако при использовании гидроксидов цинка и магния для получения сложного гидроксида в качестве побочных продуктов могут получаться основные соли и оксиды (оксиды цинка) в соответствии со свойствами цинка как элемента, образующего твердые растворы при обычных методах. Таким образом, трудно получить сложный гидроксид металлов в виде однородного твердого раствора и осуществить его предполагаемые свойства как в качестве пламезамедляющего вещества, так и в отношении механической прочности.

Например, в патенте США N 5344636, 1994, описан сложный гидроксид металлов общей формулы Mg1-xZnx(OH)2, где x = 0,001-0,4, а также способ получения этого сложного гидроксида, включающий реакцию магнийсодержащего водного раствора, содержащего водорастворимое соединение цинка, со щелочным материалом.

В патенте США N 5264284, 1993, описано пламезамедляющее вещество для высокомолекулярных соединений на основе сложного гидроксида металлов общей формулы Mg1-xZnx(OH)2, где x = 0,005-0,5.

Однако известный сложный гидроксид металлов все еще не обеспечивает достаточно высокие свойств как в качестве пламезамедляющего вещества, так и в отношении механической прочности.

Задачей данного изобретения является получение сложного гидроксида металлов в виде однородного твердого раствора, обеспечивающего более высокие свойства в качестве пламезамедляющего вещества по сравнению с известным аналогом, а также более высокую механическую прочность его композиций с высокомолекулярными соединениями. Задачей изобретения также является создание способа получения такого сложного гидроксида металлов. Задачей изобретения также является создание пламезамедляющего вещества для высокомолекулярных соединений на основе сложного гидроксида металлов, обеспечивающего более высокие пламеземедляющие свойства и более высокую механическую прочность его композиций с высокомолекулярными соединениями.

Указанная задача решается тем, что предложен сложный гидроксид металлов общей формулы Mg1-x-yZnxNiy(OH)2, в которой x - положительное число в пределах 0,003 ≅ x ≅ 0,1, а y - положительное число в пределах 0,01 ≅ y ≅ 0,05.

Указанная задача решается также тем, что предложен способ получения сложного гидроксида металлов общей формулы Mg1-x-yZnxNiy(OH)2, в которой x - положительное число в пределах 0,003 ≅ x ≅ 0,1, а y - положительное число в пределах 0,01 ≅ y ≅ 0,05, заключающийся в том, что сложный гидроксид металлов общей формулы Mg1-xZnx(OH)2, в которой x - положительное число в пределах 0,003 ≅ x ≅ 0,1, нагревают в присутствии реакционного маточного раствора при температуре в интервале от 80 до 150oC, при этом замещают лишь поверхностный слой кристаллов гидроксида на никель путем добавления раствора водорастворимого соединения никеля.

Кроме того, указанная задача решается тем, что в способе получения сложного гидроксида металлов общей формулы Mg1-xZnx(OH)2, в которой x - положительное число в пределах 0,003 ≅ x ≅ 0,1, включающем реакцию магнийсодержащего водного раствора (X), содержащего водорастворимое соединение цинка, со щелочным материалом (Y), используют магнийсодержащий водный раствор (X), в котором концентрация иона магния составляет от 0,01 до 1 ммоль/л, в эквивалентном реакционном соотношении X:Y от 1:0,1 до 1:1,20.

Полученный сложный гидроксид металлов может быть подвергнут гидротермической обработке при температуре в интервале от 100 до 200oC в хлорсодержащей водной среде, в которой концентрация иона хлора составляет от 0,5 до 2,0 моль/л.

Указанная задача решается также тем, что в пламезамедляющем веществе для высокомолекулярных соединений на основе сложного гидроксида металлов используют сложный гидроксид металлов общей формулы Mg1-x-yZnxNiy(OH)2, в которой x - положительное число в пределах 0,003 ≅ x ≅ 0,1, а y - положительное число в пределах 0,01 ≅ y ≅ 0,05.

Пламезамедляющая высокомолекулярная композиция может содержать сложный гидроксид металлов, предложенный в изобретении, в пределах от 80 до 150 мас. ч. на 100 мас.ч. высокомолекулярной композиции.

Обычными методами трудно осуществить стабильное получение сложного гидроксида металлов в виде однородного твердого раствора с магнием, так как стабильная кристаллическая структура для гидроксида не является гексагональной. По этой причине авторы данного изобретения провели исследование реакционных процессов получения однородных твердых растворов. Далее авторы изобретения накапливали данные, фокусируя внимание на следующих двух моментах: первый - концентрация иона магния в содержащем цинк водном растворе магния в качестве источника магния; и второй - эквивалентное соотношение цинксодержащего водного раствора магния и щелочи в реакции. В результате они пришли к выводу, что сложный гидроксид металлов в виде однородного твердого раствора, представленный вышеприведенной общей формулой (1), можно получить при использовании цинксодержащего водного раствора магния, в котором концентрация иона магния составляет от 0.01 до 1.0 моль/л, а реакцию цинксодержащего водного раствора магния (X) и щелочного состава (Y) проводить при эквивалентном соотношении (X:Y) от 1:1,01 до 1:1,20. Кроме того, было обнаружено, что можно ограничить процесс вторичной агрегации, так как кристаллическую структуру сложного гидроксида металлов можно регулировать путем гидротермической обработки сложного гидроксида, полученного проведением реакции при вышеприведенных эквивалентных соотношениях компонентов в водной среде с определенной концентрацией хлорид-иона в интервале температур от 100 до 200oC для того, чтобы состарить его.

Далее было установлено, что сложный гидроксид металлов, представленный общей формулой (2), у которого только поверхностный слой кристаллов замещен на никель, можно получить путем нагревания сложного гидроксида металлов, полученного вышеописанным способом, в интервале температур от 80 до 150oC в присутствии реакционного маточного раствора при добавлении в него раствора водорастворимого соединения никеля.

Далее было установлено, что пламезамедляющая высокомолекулярная композиция, в которой сложный гидроксид металлов, представленный общей формулой (1) или (2), содержится в количестве от 80 до 150 мас.ч. на 100 мас.ч. высокомолекулярного соединения, обладает высокой пламезамедляющей способностью и удовлетворительной механической прочностью (например, прочностью на разрыв) даже при меньшем содержании по сравнению с обычным.

Теперь опишем данное изобретение подробно.

Способ получения сложного гидроксида металлов в соответствии с данным изобретением включает условно три стадии.

Первая стадия - проведение реакции для получения сложного гидроксида металлов, представленного общей формулой (1), путем осуществления взаимодействия цинксодержащего водного раствора магния с определенной концентрацией иона магния и щелочного состава в определенном эквивалентном соотношении. Первую стадию предпочтительно проводить в интервале температур от 10 до 35oC.

Mg1-xZnx(OH)2, (1)

где x - положительное число в интервале 0.003 ≅ x ≅ 0.1.

Если значение x в общей формуле (1) менее 0.003, количество твердого раствора недостаточно для проявления ожидаемого свойства сложного гидроксида металлов (превосходной пламезамедляющей способности). В то же время, если значение x выше 0.1, это затрудняет формирование однородного твердого раствора, вызывая образование основных солей и оксидов в качестве побочных продуктов, так как радиус иона цинка больше, чем радиус иона магния. Кроме того, это затрудняет регулирование размеров кристаллов и облегчает протекание вторичной агрегации, которая не приводит к ожидаемому действию сложного гидроксида металлов.

Что же касается цинксодержащего водного раствора магния, можно использовать водный раствор соединения цинка, добавленный в водный раствор магния. В качестве источника магния используются разбавленные рассолы, морская вода, нитрат магния и т.д., где концентрация иона магния должна быть в пределах от 0,01 до 1 моль/л. Предпочтительна концентрация в пределах от 0,03 до 0,3 моль/л. А именно, например, при использовании разбавленных рассолов или морской воды концентрация иона магния свыше 1 моль/л однозначно приводит к образованию побочных продуктов - основных солей, что осложняет образование однородного твердого раствора. Кроме того, концентрация ионов магния может быть измерена методами комплексонометрии, ICP-эмиссионной спектрометрии и т. д. Эти измерения, однако, несущественны, если имеется общий метод анализа концентрации ионов в водном растворе.

Поскольку соединение цинка должно быть добавлено в водный раствор, содержащий магний, пригодно любое водорастворимое соединение цинка (такое как нитрат или хлорид цинка), без ограничений. Количество этой добавки предпочтительно составляет от 0,3 до 10% мол. по отношению к Mg, содержащемуся в водном растворе; более предпочтительно этот диапазон составляет от 1 до 7% мол. А именно, добавление менее 0,3% мол. дает слишком малое количество твердого раствора, чтобы проявилось ожидаемое действие сложного гидроксида металлов. С другой стороны, добавление более 10% мол. приводит к сложностям в образовании однородного твердого раствора, так как радиус иона цинка больше, чем радиус иона магния, что вызывает образование основных солей и оксидов как побочных продуктов. Кроме того, трудно контролировать кристаллическую структуру и может легко произойти вторичная агрегация, вследствие чего ожидаемое действие сложного гидроксида металлов может не проявиться.

Далее, в качестве щелочного состава, который должен реагировать с цинксодержащим водным раствором магния с определенной концентрацией магния, можно привести гидроокись кальция, гидроокись натрия и т.д.

Реакционное соотношение цинксодержащего водного раствора магния (X) и щелочного состава (Y) на первой стадии должно составлять (X:Y) = 1:1,01 до 1: 1,20. Предпочтительно оно должно быть равно X:Y = 1,03 до 1:1,10. А именно, если реакционное эквивалентное соотношение щелочного состава (Y) менее 1,01, можно обнаружить побочные продукты в виде основных солей, что препятствует образованию однородного твердого раствора; а если это соотношение выше 1,20, можно обнаружить побочные продукты в виде оксидов, что осложняет контроль над кристаллической структурой и облегчает вторичную агрегацию.

Из соображений предпочтительного сочетания цинксодержащего водного раствора магния и щелочного состава на первой стадии следует выбрать морскую воду (в качестве водного раствора магния), в которой растворен хлорид цинка (водорастворимое соединение цинка) в качестве цинксодержащей добавки к водному раствору магния; и гидроокись кальция (известковое молоко) в качестве щелочного материала - с позиций стабильности образуемого сложного гидроксида металлов и стоимости производства.

Далее описывается вторая стадия, которая следует за вышеописанной первой стадией получения сложного гидроксида металлов.

Эта вторая стадия включает термическую обработку с целью старения сложного гидроксида металлов, имеющего общую формулу (1), полученного на первой стадии, в хлоридсодержащей водной среде с определенной концентрацией хлорид-иона и в интервале температур от 100 до 200oC.

В качестве хлоридсодержащей водной среды можно перечислить водные растворы хлорида кальция, хлорида натрия, хлорида магния, хлорида калия и других подобных соединений. Из соображений возможности контроля за кристаллической структурой сложного гидроксида металлов предпочтительно использовать в качестве хлоридсодержащей водной среды водный раствор хлорида кальция. Концентрация хлорид-иона в хлоридсодержащей водной среде должна быть в пределах от 0,5 до 2 моль/л. Предпочтительно она должна составлять от 0,5 до 1,0 моль/л. А именно, низкая концентрация хлорид-иона (ниже 0,5 моль/л) может привести к недостаточному контролю над формой кристаллов сложного гидроксида металлов, что облегчает протекание вторичной агрегации. С другой стороны, концентрация выше 2 моль/л может вызвать образование побочных продуктов - основных солей и оксидов, что осложняет получение однородного твердого раствора. В дополнение можно измерить концентрацию хлорид-иона с помощью общих методов анализа содержания ионов в растворе, таких как комплексонометрическое титрование или ICP-эмиссионный спектрометрический анализ.

Как и для процесса старения при термической обработке, температура должна быть в интервале от 100 до 200oC, а давление - в интервале от 0,5 до 10 кг/см2.

Полученный таким образом сложный гидроксид металлов представлен общей формулой (1). Его кристаллы могут расти далее, а вторичная агрегация подавляется за счет второй стадии обработки, в результате чего получаются улучшенные пламезамедляющие композиции с точки зрения таких свойств, как совместимость с высокомолекулярным соединением, способность диспергироваться, внешний вид продукта или механическая прочность.

За описанной второй стадией получения сложного гидроксида металлов следует третья стадия. Сложный гидроксид металлов, полученный в этой стадии, описывается общей формулой (2), а твердый раствор содержит три металла: магний, цинк и никель.

Mg1-x-yZnxNiy(OH)2, (2)

где x представляет собой положительное число в пределах 0,003 ≅ x ≅ 0,1, а y представляет собой положительное число в пределах 0,01 ≅ y ≅ 0,05.

При значении x в общей формуле (2) меньше 0,003 количество твердого раствора слишком мало для проявления ожидаемого эффекта (повышенные пламезамедляющие свойства) сложного гидроксида металлов. С другой стороны, значение x выше 0,1% мол. приводит к затруднениям в образовании однородного твердого раствора, так как диаметр иона у цинка больше, чем у магния, что вызывает образование побочных продуктов - основных солей и оксидов. Кроме того, это может вызывать трудности в контроле над кристаллической структурой и облегчать протекание вторичной агрегации, что не дает ожидаемого от сложного гидроксида металлов эффекта. В то же время, значение y менее 0,01 может вызвать недостаточное замещение никелем на поверхности кристалла, что не позволяет в полной мере получить ожидаемый эффект от сложного гидроксида металлов; а значение y выше 0,05 может привести к возрастанию цены, а также к насыщению никелем поверхностного слоя кристаллов, в результате чего могут образоваться побочные продукты, такие как свободная гидроокись никеля и прочие подобные соединения.

На третьей стадии сложный гидроксид металлов, представленный общей формулой (1), полученный в результате второй стадии, нагревается при температуре в интервале от 80 до 150oC в присутствии реакционного маточного раствора, в который добавлен раствор водорастворимого соединения никеля, так, чтобы только по поверхности кристалла произошло замещение на никель и в результате образовался сложный гидроксид металла, представленный общей формулой (2).

В качестве раствора водорастворимого соединения никеля можно взять водные растворы хлорида никеля, нитрата никеля и т.д. Среди них предпочтительно использовать хлорид никеля, с позиций его реакционной способности по отношению к сложному гидроксиду металла. Кроме того, соотношение, в котором смешивается этот раствор водорастворимого соединения никеля, предпочтительно должно быть в пределах от 1 до 5% мол. по отношению к сложному гидроксиду металлов, находящемуся в реакционном маточном растворе. В частности, предпочтительным является интервал от 1 до 3% мол.

В то же время нагревание при добавлении раствора водорастворимого соединения никеля, как упомянуто выше, производится при температуре в интервале от 80 до 150oC. В частности, предпочтительным является интервал температур от 90 до 120oC. При этих условиях становится возможным эффективно заместить на никель только поверхностный слой кристалла. А именно, более низкая температура может вызывать образование побочных продуктов - свободных гидроксидов никеля - из-за недостаточного замещения. С другой стороны, более высокая температура может вызвать избыточное замещение на никель, проникающее вглубь кристаллической структуры. В обоих случаях ожидаемый эффект не реализуется.

Таким образом, если сложный гидроксид металлов общей формулы (1) получен посредством первой или второй стадии или гидроксид общей формулы (2) получен посредством третьей стадии, размер кристаллов составляет от 0,2 до 4 мкм, более предпочтительно от 0,2 до 2 мкм, наиболее предпочтительно от 0,5 до 1,5 мкм, и чтобы кристаллы гидроксида почти или полностью не подвергались вторичной агрегации, что означает, что средний вторичный размер частиц составляет от 0,2 до 4 мкм, более предпочтительно от 0,2 до 2 мкм, наиболее предпочтительно от 0,5 до 1,5 мкм, а определенная методом БЭТ удельная площадь поверхности составляет от 1 до 20 м2/г, более предпочтительно от 3 до 15 м2/г, наиболее предпочтительно от 6 до 12 м2/г. А именно, так как все значения для сложного гидроксида металла установлены в вышеприведенных пределах, становится возможным сохранять высокий эффект в отношении совместимости с высокомолекулярными соединениями, такими как смола или резина, способности к диспергированию, формующей способности, внешнего вида отформованных изделий, механической прочности и других качеств, которые будут упомянуты ниже. Кроме того, вышеупомянутый средний вторичный диаметр частиц был измерен с помощью микроскопа на порошке образца, который был диспергирован с помощью ультразвуковой обработки в 0,2% водном растворе гексаметафосфата натрия.

Значение удельной площади поверхности, полученное методом БЭТ, соответствует значению, полученному методом адсорбции азота.

Полученный таким образом сложный гидроксид металлов, представленный вышеприведенными общими формулами (1) или (2), можно использовать непосредственно в качестве пламезамедляющего вещества, однако его можно дополнительно подвергнуть поверхностной обработке такими агентами, как различные жирные кислоты, эфиры фосфорной кислоты, связующие агенты и т.д. Эти поверхностно-активные агенты могут использоваться индивидуально или в сочетании по два или более.

В качестве различных жирных кислот можно упомянуть высшие жирные кислоты, имеющие 10 или более атомов углерода, такие как стеариновая кислота, олеиновая кислота, эруковая кислота, пальмитиновая кислота, лауриновая кислота и бегеновая кислота, а также соли этих кислот со щелочными металлами. Кроме того, можно упомянуть в качестве эфиров фосфорной кислоты моно- и диэфиры ортофосфорной кислоты с олеиловым или стеариловым спиртом, или с их смесью, соединения типа кислот или их солей со щелочными металлами или солей их аминов.

В качестве вышеупомянутых связующих можно использовать силановые связующие агенты, такие как винилэтоксисилан, винил-трис(2-метоксиэтокси)силан, γ -метакрилоксипропилтриметоксисилан, γ -глицидиоксипропилтриметоксисилан, γ -аминопропилтриметоксисилан, β -(3,4-эпоксициклогексил)этилтриметоксисилан, γ -меркаптопропилтриметоксисилан, связующие на основе титаната, такие как титанат изопропилтриизостероила, изопропилтрис(диоктилпирофосфат)титанат, изопропилтри(N-аминоэтил-аминоэтил)титанат и изопропилтридецилбензолсульфонил титанат, и связующие на основе алюминия, такие как диизопропилат ацетоалкоксиалюминия.

Наряду с вышеупомянутой обработкой поверхности различными поверхностно-активными агентами можно применять без всяких ограничений обычные методы (влажные или сухие).

Затем, путем добавления сложного гидроксида металлов, представленного общей формулой (1) или (2), к высокомолекулярному соединению в качестве пламезамедляющего вещества, можно получить пламезамедляющую высокомолекулярную композицию.

В качестве вышеупомянутого высокомолекулярного соединения можно использовать смолы, каучуки и т.д. Например, сополимер полиэтилена или этилена с α -олефинами, сополимер этилена с винилацетатом, этилакрилатом или метилакрилатом, полипропилен, сополимер пропилена с другими α -олефинами, полибутилен-1, полистирол, сополимер стирола с акрилонитрилом, термопластичную смолу, такую как винилацетатная, полиакрилат, полиметакрилат, полиуретан, полиэфиры сложные, полиэфиры простые, полиамид, термореактивные смолы, такие как фенольная смола, меламиновая смола, эпоксидная смола, ненасыщенная полиэфирная смола, алкидная смола, этилен-пропилен-диеновый каучук, стирол-бутадиеновый каучук, акрилонитрил-бутадиеновый каучук, бутилкаучук, изопреновый каучук, хлорсульфированный полиэтилен и т.д. Эти высокомолекулярные соединения выбирают, исходя из конкретных целей.

Соотношение, в котором смешивается сложный гидроксид металла, представленный общей формулой (1) или (2), выбирается в зависимости от вида вышеупомянутого высокомолекулярного соединения. Оно устанавливается в интервале от 80 до 150 мас. ч. на 100 мас.ч. высокомолекулярного соединения. Конкретно, предпочтительно брать от 100 до 130 мас.ч. А именно, соотношение менее 80 мас. ч. может привести к недостаточной пожаробезопасности, в то время как использование свыше 150 мас.ч. может привести к снижению механической прочности, например прочности на разрыв. Сложный гидроксид металла, представленный общей формулой (1) или (2), можно использовать индивидуально или в сочетании, а соотношение устанавливается в вышеприведенном интервале.

Далее в пламезамедляющую высокомолекулярную композицию, являющуюся предметом данного изобретения, можно вводить соответствующие добавки, кроме вышеупомянутого сложного гидроксида металлов, представленного общей формулой (1) или (2). Например, можно назвать обычные пламезамедляющие вещества, такие как тонкий порошок углерода или красный фосфор. Кроме того, можно перечислить смазки, антиоксиданты, ингибиторы воздействия ультрафиолетового излучения, антистатики, пигменты, пенообразующие агенты, пластификаторы, наполнители, армирующие материалы, сшивающие агенты и т.д.

Пламезамедляющее высокомолекулярное соединение можно получить путем добавления сложного гидроксида металлов, представленного общей формулой (1) или (2), в высокомолекулярное соединение в определенном соотношении с последующим перемешиванием. В качестве метода перемешивания массы рекомендуются без всяких ограничений обычные методы, такие как экструдер с одинарным или двойным шнеком, вальцы, смеситель Банбери и т.д.

В качестве метода формовки полученного таким образом пламезамедляющего высокомолекулярного соединения выбирается подходящий способ отливки в зависимости от вида высокомолекулярных соединений и типа желаемых отлитых изделий, без ограничений. Например, литье под давлением, экструзия, формовка выдуванием, переносом, прокаткой, вакуумное литье и т.д.

Теперь данное изобретение будет описано на основе примеров со ссылками на сравнительные примеры.

Пример 1

Путем растворения хлорида цинка (first grade) в ионном рассоле и разбавления его деионизованной водой было получено 300 литров водного раствора с концентрацией иона магния 0,14 моль/л и концентрацией иона цинка 0,008 моль/л. Одновременно был приготовлен 61 литр известкового молока с концентрацией 0,9 моль/л в качестве щелочного материала. Оба эти раствора были смешанны таким образом, чтобы эквивалентное реакционное соотношение смешанный водный раствор : известковое молоко составляло 1:1,03, путем последовательного вливания их при перемешивании в реакционный сосуд с эффективным объемом 50 литров. Затем эту реакционную смесь суспендировали в водном растворе хлорида кальция с концентрацией иона хлора 1,0 моль/л и нагревали при 150oC в течение двух часов путем помещения ее в автоклав с эффективным объемом 100 литров и с мешалкой. После этого реакционную смесь фильтровали через фильтр-пресс, промывали водой, дегидратировали, сушили в печи и затем измельчали, получая в результате целевой сложный гидроксид металлов.

Пример 2

Эмульгирование реакционной смеси примера 1 проводили в водном растворе хлорида натрия с концентрацией иона хлора 0,5 моль/л, а термическую обработку проводили при температуре 170oC в течение двух часов. В остальном пример 2 не отличался от примера 1, и в результате получался целевой сложный гидроксид металлов.

Пример 3

Путем растворения нитрата цинка (first grade) в ионном растворе и разбавления его деионизованной водой было получено 50 литров смешанного водного раствора с концентрацией иона магния 1,0 моль/л и концентрацией иона цинка 0,003 моль/л. В то же время было получено 52 литра известкового молока с концентрацией 1,0 моль/л в качестве щелочного состава. Оба раствора были смешаны таким образом, чтобы эквивалентное реакционное соотношение смешанный водный раствор : известковое молоко составляло 1:1,04, путем последовательного их вливания при перемешивании в реакционный сосуд с эффективным объемом 10 литров. Затем эта реакционная смесь была суспендирована в водном растворе хлорида натрия с концентрацией иона хлора 2,0 моль/л и термически обработана при 150oC в течение двух часов путем помещения ее в автоклав с мешалкой эффективным объемом 100 литров. После этого ее отфильтровали на фильтр-прессе, промыли водой, дегидратировали, высушили в печи и затем измельчили, получив, таким образом, целевой сложный гидроксид металла.

Пример 4

Реакционное эквивалентное соотношение смеси водного раствора и известкового молока из примера 3 было изменено таким образом, чтобы соотношение смешанный водный раствор : известковое молоко составляло 1:1,20. За исключением этого пример 4 повторял пример 3, и в качестве целевого продукта получался сложный гидроксид металлов.

Пример 5

Путем растворения нитрата магния и нитрата цинка (реактивы first grade) в деионизованной воде был получен 1 литр смешанного водного раствора с концентрацией иона магния 0,9 моль/л и концентрацией иона цинка 0,1 моль/л. В то же время в качестве щелочного материала был получен водный раствор гидроксида натрия (1 литр) с концентрацией 2,04 моль/л. Оба эти раствора были смешаны таким образом, чтобы реакционное эквивалентное соотношение в смеси водный раствор : гидроксид натрия составляло 1 : 1,02, путем постепенного приливания смешанного водного раствора к водному раствору гидроксида натрия при перемешивании. Полученный продукт реакции суспендировали в водном растворе хлорида натрия с концентрацией иона хлора 1,0 моль/л и подвергли термической обработке при 150oC в течение двух часов при помещении его в автоклав с эффективным объемом 3 литра, снабженный мешалкой, а после этого продукт отфильтровали на вакуум-фильтре, промыли водой, дегидратировали, высушили в сушильном шкафу и затем измельчили, получив, таким образом, целевой сложный гидроксид металлов.

Пример 6

Синтетическую морскую воду получили путем добавления нитрата цинка к 1530 литрам декарбоксилированной морской воды (концентрация иона магния 0,032 моль/л) таким образом, чтобы концентрация иона цинка составляла 0,002 моль/л. В то же время было приготовлено 51 л известкового молока с концентрацией гидроксид-иона 1,07 моль/л. Затем оба эти раствора были смешаны таким образом, чтобы реакционное эквивалентное соотношение синтетическая морская вода : известковое молоко составляло 1 : 1,05 путем последовательной заливки растворов при перемешивании в реакционный сосуд с эффективным объемом 250 литров. Полученный продукт был суспендирован в водном растворе хлорида кальция с концентрацией иона хлора 1,2 моль/л и термообработан при температуре 150oC в течение двух часов путем помещения его в автоклав с мешалкой с эффективным объемом 100 литров. После этого реакционную смесь фильтровали на фильтр-прессе, промывали водой, дегидратировали, сушили в сушильном шкафу и затем измельчали, получая, таким образом, целевой сложный гидроксид металлов.

Пример 7

Реакционный маточный раствор примера 6 после термической обработки при 150oC в течение двух часов был охлажден до 100oC. Для старения в этот раствор было добавлено при перемешивании 3,5 л водного раствора хлорида никеля с концентрацией иона никеля 0,3 моль/л; смесь нагревали в течение 30 минут при 100oC. В остальном пример 7 воспроизводит пример 6.

Пример 8

Количество водного раствора хлорида никеля по отношению к полученному сложному гидроксиду металлов было изменено на 1% мол. В остальном пример 8 воспроизводил пример 7.

Пример 9

Количество водного раствора хлорида никеля по отношению к полученному сложному гидроксиду металлов было изменено на 5% мол., а старение при нагревании проводили при 150oC в течение 30 минут. В остальном пример 9 воспроизводил пример 7.

Пример 10

Реакционный маточный раствор после термической обработки при 150oC в течение двух часов в примере 3 был охлажден до 100oC. Для старения в него было добавлено при перемешивании 3,5 л водного раствора хлорида никеля с концентрацией иона никеля 0,4 моль/л; раствор нагревали при 100oC в течение 30 минут. В остальном пример 10 воспроизводит пример 6.

Сравнительный пример 1

Путем растворения хлорида цинка (квалификации first grade) в рассоле было получено 30 литров смешанного водного раствора с концентрациями иона магния 1,7 моль/л и иона цинка 0,085 моль/л. Одновременно в качестве щелочного материала было получено 46 литров известкового молока с концентрацией гидроксид-иона 1,0 моль/л. Затем оба эти раствора были помещены для проведения реакции в реакционный сосуд с эффективным объемом 2,5 литра при перемешивании и таким образом, чтобы эквивалентное реакционное соотношение смешанный водный раствор : известковое молоко составляло 1 : 0,9. Затем реакционная смесь была помещена в автоклав эффективного объема 100 литров с мешалкой для термообработки при 150oC в течение двух часов. После этого реакционную смесь отфильтровали на фильтр-прессе, промыли водой, дегидратировали, высушили в сушильном шкафу и измельчили, получив таким образом целевой сложный гидроксид металлов.

Сравнительный пример 2

Эквивалентное реакционное соотношение смешанного водного раствора и известкового молока было изменено на 1 : 1,05. В остальном сравнительный пример 2 воспроизводил сравнительный пример 1 в том, что касается получения конечного продукта.

Сравнительный пример 3

Эквивалентное реакционное соотношение смешанного водного раствора и гидроксида натрия примера 5 было изменено на 1 : 1,25. В остальном сравнительный пример 3 воспроизводил пример 5 в том, что касается получения конечного продукта.

Сравнительный пример 4

Эквивалентное реакционное соотношение смешанного водного раствора и гидроксида натрия примера 5 было изменено на 1 : 1,00. В остальном сравнительный пример 4 воспроизводил пример 5 в том, что касается получения конечного продукта.

Сравнительный пример 5

Был получен смешанный водный раствор с концентрацией иона магния 1,1 моль/л и концентрацией иона цинка 0,055 моль/л. В то же время эквивалентное реакционное соотношение смешанного водного раствора и известкового молока было установлено 1 : 1,05. В остальном сравнительный пример 5 воспроизводил сравнительный пример 1.

Сравнительный пример 6

Состав смешанного водного раствора примера 1 был изменен на 0,14 моль/л иона магния и 0,019 моль/л иона цинка. В остальном сравнительный пример 6 воспроизводил пример 1.

Сравнительный пример 7

Состав смешанного водного раствора примера 1 был изменен на 0,88 моль/л иона магния и 0,12 моль/л иона цинка. В остальном сравнительный пример 7 воспроизводил пример 1.

В каждом случае были определены химический состав, средний вторичный диаметр частиц и удельная площадь поверхности по БЭТ для полученных различных сложных гидроксидов металлов. Эти результаты приведены в нижеследующих таблицах 1 и 2.

Химический состав был количественно определен с помощью рентгеновского флюоресцентного анализа, методом комплексонометрического титрования, ICP-эмиссионным спектрохимическим анализом и т.д. в смеси, полученной растворением сложного гидроксида металлов в соляной кислоте, для определения элементного состава, а также была проведена идентификация и измерены постоянные решетки методом рентгеновской дифракции для того, чтобы судить, образовался ли однородный твердый раствор.

Вышеупомянутый средний вторичный размер частиц был измерен с помощью микроскопа после проведения обработки порошка образца методом ультразвукового диспергирования в 0,2% водном растворе гексаметафосфата натрия.

Удельная площадь поверхности по БЭТ была измерена методом адсорбции N2.

Из вышеприведенных таблиц 1 и 2 видно, что в каждом из примеров (табл. А) был получен однородный твердый раствор.

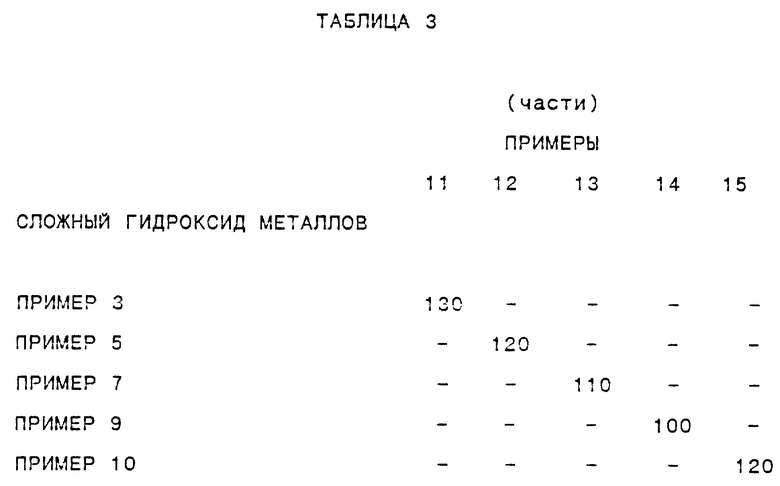

Примеры с 11 по 15

Далее каждый сложный гидроксид металлов (из примеров), приведенный в последующей таблице 3, был соответственно суспендирован при перемешивании в воде, нагретой до 70oC. Затем для поверхностной обработки к сложному гидроксиду металлов был добавлен предварительно растворенный олеат натрия (2% вес. по олеиновой кислоте). Потом осадок был дегидратирован, промыт водой и высушен в сушильном шкафу.

Далее, в качестве образца, 0,2 части антиоксиданта и каждый из сложных гидроксидов металлов (из примеров), обработанных поверхностно-активным веществом при соотношениях, приведенных в последующей таблице 3, были добавлены на 100 частей этилен-этилакрилатного сополимера (содержание этилен акрилата: 15% мас. , Nippon Petrochemicals Co., Ltd.) и масса перемешана в смесителе. После перемешивания ее месили в роликовом смесителе при 130oC и затем формовали прессованием при 160oC так, чтобы получить лист толщиной 1 мм и лист толщиной около 3,2 мм (1/8 дюйма) соответственно. Потом из каждого из этих листов были наштампованы образцы в форме чашечек и полос соответственно. Эти образцы были подвергнуты испытанию на разрыв в соответствии с JIS C3005 и испытанию на воспламеняемость по UL94VE.

Сравнительные примеры с 8 по 11

Каждый продукт реакции (из сравнительных примеров) и Mg(OH)2, приведенные в последующей таблице 4, были смешаны в соотношениях, указанных там же. За исключением этого, листы формовались так же, как в примерах с 12 по 19. Затем из каждого из этих листов были наштампованы образцы в виде чашечек и полос. Эти образцы были подвергнуты испытаниям на разрыв в соответствии с JIS C3005 и испытаниям на воспламеняемость в соответствии с UL94VE.

Результаты испытаний этих образцов на разрыв и воспламеняемость приведены в последующих таблицах 5 и 6.

Из вышеприведенных таблиц 5 и 6 следует, что все сравнительные примеры имели низкую прочность на разрыв и еще более низкую механическую прочность. Кроме того, на сравнительных примерах с 8 по 10 не были получены хорошие результаты по пожароопасности. С другой стороны, на всех примерах были получены хорошие результаты по пожароопасности, хотя в них было добавлено меньше сложных гидроксидов металлов, чем в сравнительные примеры. Прочность на разрыв в примерах была выше, чем у всех сравнительных примеров, что показывает, что все примеры сохраняют и высокую пожаробезопасность, и хорошую механическую прочность.

Как следует из вышеизложенного, сложный гидроксид металлов, представленный общей формулой (1), получается при взаимодействии цинксодержащего водного раствора магния, имеющего определенную концентрацию иона магния, и щелочного материала при определенном эквивалентном реакционном соотношении. Вследствие этого можно получить сложный гидроксид металлов - однородный твердый раствор соединения цинка в магниевой системе, который трудно получить обычными методами. Далее полученный при этом эквивалентном реакционном соотношении сложный гидроксид металлов подвергается старению в водной среде, имеющей определенную концентрацию хлорид-иона, при определенной температуре, чтобы получить сложный гидроксид металлов, представленный общей формулой (1), форму кристаллов которого можно контролировать, что препятствует протеканию вторичной агрегации.

Кроме того, можно получить сложный гидроксид металлов, представленный общей формулой (2), в котором лишь на поверхности кристаллов проведено замещение на Ni, путем добавления водорастворимого соединения никеля к сложному гидроксиду металлов, представленному общей формулой (1), при определенной температуре в присутствии маточного реакционного раствора. Полученный таким образом сложный гидроксид металлов представляет собой однородный твердый раствор, в котором соединение цинка растворено в магниевой системе. Вследствие этого, пожаробезопасная высокомолекулярная композиция, полученная путем смешения в определенном соотношении сложного гидроксида металлов, представленного общей формулой (1) и (2), и высокомолекулярного соединения, проявляет высокую пожаробезопасность при меньшем содержании сложного гидроксида металлов по сравнению с обычным случаем и имеет превосходную механическую прочность.

Изобретение относится к способу получения сложного гидроксида в виде однородного твердого раствора, к полученному этим способом сложному гидроксиду металлов и к пламезамедляющей высокомолекулярной композиции, обладающей превосходными пламезамедляющей способностью и механической прочностью. Сущность изобретения заключается в сложном гидроксиде металлов общей формулы Mg1-x-yZnxNiy(OH)2, где х = 0,003-0,1, у = 0,01-0,05, в способе его получения путем нагревания сложного гидроксида металлов общей формулы Mg1-xZnx(OH)2, где х = 0,003-0,1, при 80-150oС и добавления раствора водорастворимого соединения никеля. По изобретению сложный гидроксид металлов Mg1-xZnx(OH)2 получают путем реакции магнийсодержащего водного раствора (X) с концентрацией иона магния 0,01-1 моль/л, содержащего водорастворимое соединение цинка, со щелочным материалом (Y) в эквивалентном реакционном соотношении (Х: Y) от 1:1,01 до 1: 1,20. Согласно изобретению сложный гидроксид металлов общей формулы Mg1-x-yZnxNiy(ОН)2 является пламезамедляющим веществом для высокомолекулярных соединений. Сложный гидроксид металлов получен в виде твердого раствора с однородным распределением металлов. Кроме того, его кристаллическую структуру можно регулировать с тем, чтобы ограничить протекание вторичной агрегации. Пламезамедляющая высокомолекулярная композиция, полученная путем введения полученного таким образом сложного гидроксида металлов в высокомолекулярное соединение, обладает высокими пламезамедляющими свойствами и превосходной механической прочностью. 4 с. и 1 з. п. ф-лы. 6 табл.

| US 5344636 A, 06.09.1994 | |||

| US 5264284 A, 23.11.1993 | |||

| Способ получения гидроксида магния | 1989 |

|

SU1692940A1 |

| Способ получения гидроокиси магния | 1972 |

|

SU451626A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314892C1 |

| УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ ПРОМЕЖУТОЧНЫХ | 0 |

|

SU384603A1 |

Авторы

Даты

2001-02-27—Публикация

1996-08-02—Подача