Изобретение относится к твердому раствору гидроксида магния, твердому раствору оксида магния и способам их получения.

В обычном гидроксиде магния мелкие кристаллы образуют агрегаты со средним диаметром вторичных частиц примерно от 10 до 100 микрон. Оксид магния, получаемый с использованием таких агрегатов в качестве исходных материалов, не является однородным с точки зрения диаметра частиц. По этой причине указанные гидроксид и оксид магния при использовании в виде добавок к смолам имеют определенные недостатки, проявляя плохую диспергируемость, недостаточную эффективность в качестве добавок и тенденцию к ухудшению физических свойств, присущих самим смолам.

Для решения описанных выше проблем предложен способ получения гидроксида магния, обладающего хорошим ростом кристаллов (публикация патента Японии 48809/88) и способ получения оксида магния, имеющего высокую диспергируемость (предварительная публикация патента Японии 141418/90). Кроме того, предложены твердый раствор гидроксида магния и твердый раствор оксида магния, которые имеют высокие характеристики (предварительные публикации патентов Японии 41441/94, 209084/93 и 157032/94) и эффективность которых расширена некоторым образом. Кроме того, в качестве крупных частиц для повышения механических свойств и т.п. были предложены твердый раствор гидроксида магния и твердый раствор оксида магния с высокими отношениями аспектов (предварительная публикация патента Японии 259235/96).

Однако указанные обычные гидроксиды магния, оксиды магния, твердые растворы гидроксида магния, твердые растворы оксида магния, а также твердые растворы гидроксида магния и оксида магния, имеющие высокие отношения аспектов, являются тонкими кристаллами с формой, аналогичной гексагональной призме, хотя размер этих кристаллов может изменяться от мелкого до крупного. Поэтому при их введении в синтетические смолы в качестве добавок могут возникнуть определенные проблемы, в частности, ухудшение производительности и невозможность получения высокой плотности наполнения вследствие повышения вязкости смол, а также ухудшение текучести и обрабатываемости, а также низкая скорость формования. Кроме того, в зависимости от применяемых смол может ухудшаться диспергируемость в смолах вследствие факторов, которые относятся к формам указанных твердых растворов, поэтому иногда они не являются эффективными добавками.

С учетом этих обстоятельств было сделано настоящее изобретение. Целью настоящего изобретения являются твердый раствор гидроксида металла и твердый раствор оксида металла, которые обеспечивают улучшенную текучесть, обрабатываемость и т.п. при добавлении в смолы и т.п., а также способы их получения.

Для достижения указанной цели задачей настоящего изобретения является получение твердого раствора гидроксида металла, представленного следующей формулой (1):

Mg1-xM2+ x(OH)2..., (1)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Co2+, Ni2+, Сu2+ и Zn2+, a x обозначает число в пределах 0,01≤х<0,5,

с формой кристалла, которая представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно, а отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9.

Задачей настоящего изобретения также является получение твердого раствора оксида металла, представленного следующей формулой (2):

Mg1-xM2+ xO..., (2)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Co2+, Ni2+, Сu2+ и Zn2+, a x обозначает число в пределах 0,01≤х<0,5,

с формой кристалла, которая представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно, а отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9.

Кроме того, задачей настоящего изобретения является способ получения твердого раствора гидроксида металла, в котором комплекс оксидов металлов, представленный следующей формулой (3), при интенсивном перемешивании гидратируют в водной среде, в которой также присутствует от 0,1 до 6 мол.%, в расчете на комплекс оксидов металлов, по меньшей мере одного компонента, выбранного из группы, включающей карбоновую кислоту, металлическую соль карбоновой кислоты, неорганическую кислоту и металлическую соль неорганической кислоты.

Mg1-xM2+ xO..., (3)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Co2+, Ni2+, Сu2+ и Zn2+, a x обозначает число в пределах 0,01≤х<0,5.

Кроме того, задачей настоящего изобретения является способ получения твердого раствора оксида металла, в котором твердый раствор гидроксида металла, полученный вышеуказанным способом, обжигают при температуре не менее 400oС.

Как описано выше, форма кристалла в твердом растворе гидроксида металла согласно настоящему изобретению представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно, а отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9. Таким образом, форма кристаллов согласно настоящему изобретению имеет габитус, совершенно отличный от тонких кристаллов в виде гексагональной призмы, которые получаются в обычном твердом растворе гидроксида металла, и, кроме того, кристаллы имеют высокую степень роста в направлении толщины. По этой причине при введении в синтетическую смолу в качестве добавки твердого раствора гидроксида металла согласно настоящему изобретению в отличие от обычных твердых растворов гидроксида металла текучесть, обрабатываемость и скорость литья улучшаются, что обеспечивает превосходную производительность, а также повышает характеристики заполнения. В результате диспергируемость в смоле становится хорошей и при использовании твердых растворов гидроксида металла согласно настоящему изобретению в качестве добавок к смолам для получения замедлителей горения, поглотителей ультрафиолетового излучения, армирующих материалов, излучателей и т.п., они могут эффективно проявлять свои функции.

В случае, когда твердый раствор гидроксида металла согласно настоящему изобретению с диаметром базальной плоскости главной оси, составляющим в среднем от 0,1 до 10 мкм, в качестве добавки вводят в синтетическую смолу, текучесть и обрабатываемость еще больше улучшаются, поэтому производительность литья смолы и т.п. становится превосходной.

Относительно твердого раствора гидроксида металла согласно настоящему изобретению следует также отметить, что в случае, когда М+2 в приведенной выше формуле (1) является Zn+2, то в твердом растворе Zn+2 в Мg(ОН)2 повышается степень белизны, а поглощение ультрафиолетового излучения становится превосходным.

Кроме того, в твердом растворе оксида металла согласно настоящему изобретению, как и в описанном выше твердом растворе гидроксида металла, форма кристалла представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости, представляющие собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположены поочередно, а отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9. Таким образом, форма кристаллов согласно настоящему изобретению имеет габитус, совершенно отличный от габитуса обычного оксида и гидроксида металла, и, кроме того, рост кристаллов в направлении толщины является превосходным. По этой причине при введении в синтетическую смолу в качестве добавки, в отличие от обычных твердых растворов оксида металла, твердого раствора оксида металла согласно настоящему изобретению текучесть, обрабатываемость и скорость литья улучшаются, что обеспечивает превосходную производительность, а также повышает характеристики заполнения. В результате диспергируемость в смоле становится хорошей и при использовании твердых растворов оксида металла согласно настоящему изобретению в качестве добавок к смолам для получения замедлителей горения, поглотителей ультрафиолетового излучения, армирующих материалов, излучателей и т.п., они могут эффективно проявлять свои функции.

В случае, когда твердый раствор оксида металла согласно настоящему изобретению с диаметром базальной плоскости главной оси, составляющим в среднем от 0,1 до 10 мкм, в качестве добавки вводят в синтетическую смолу, текучесть и обрабатываемость еще больше улучшаются, поэтому производительность литья смолы и т.п. становится превосходной.

Относительно твердого раствора оксида металла согласно настоящему изобретению следует также отметить, что в случае, когда М+2 в приведенной выше формуле (2) является Zn+2, в твердом растворе Zn+2 в Мg(ОН)2 повышается степень белизны, а поглощение ультрафиолетового излучения становится превосходным.

Ниже приведено краткое описание прилагаемых фигур.

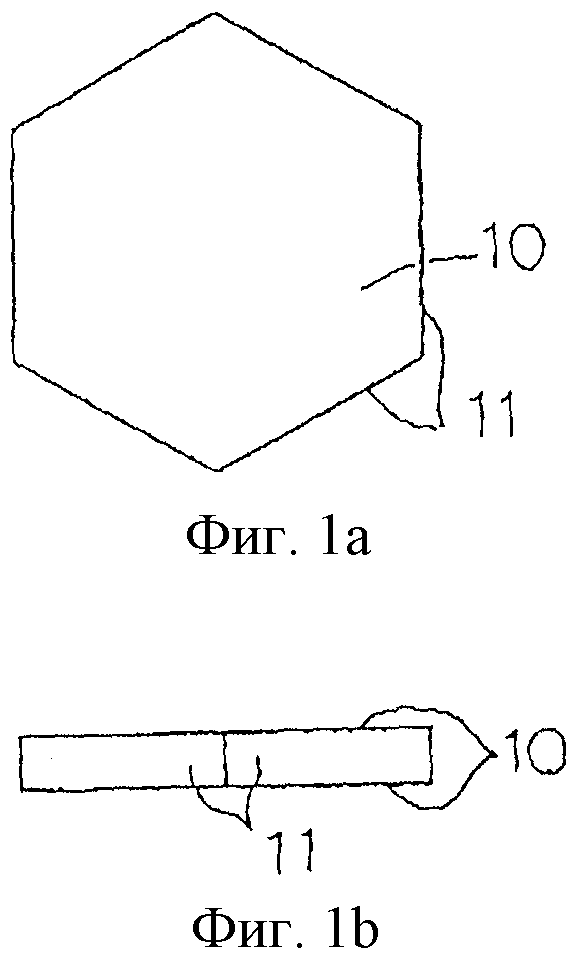

Фиг. 1 (а) - вид сверху, фиг.1 (b) - вид сбоку формы кристалла обычного твердого раствора гидроксида металла.

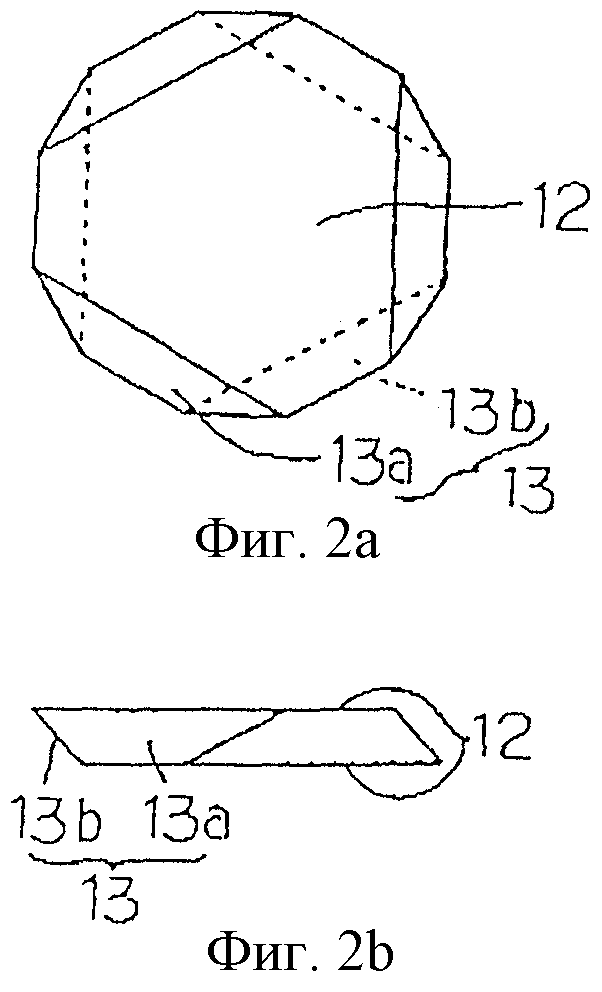

Фиг. 2 (а) - вид сверху, фиг.2 (b) - вид сбоку примера формы кристалла твердого раствора гидроксида металла согласно настоящему изобретению.

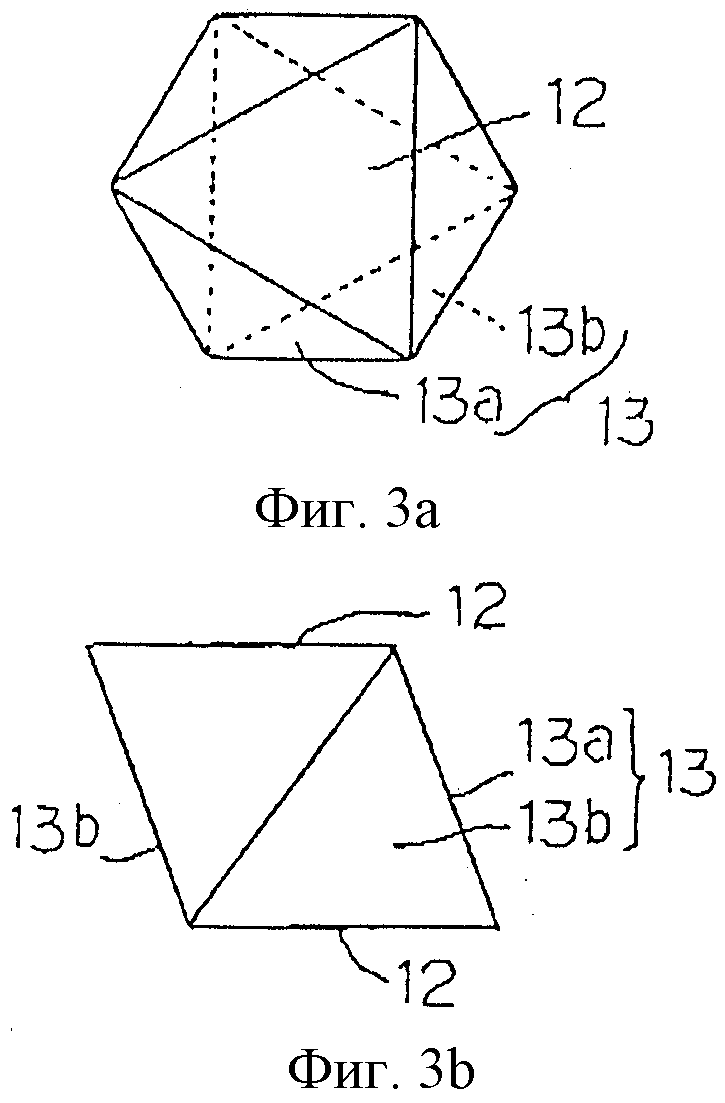

Фиг.3 (а) - вид сверху, фиг.3 (b) - вид сбоку другого примера формы кристалла твердого раствора гидроксида металла согласно настоящему изобретению.

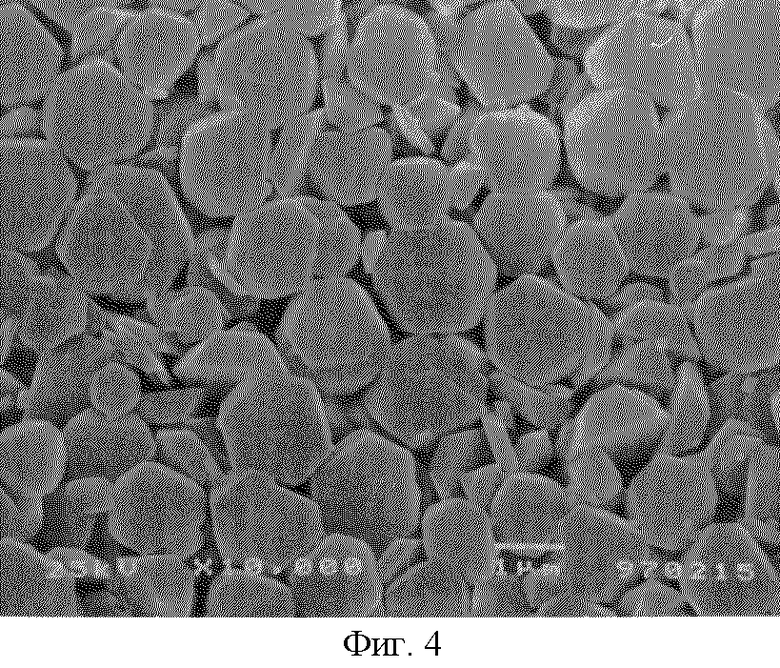

Фиг. 4 - микрофотография электронного сканирования, показывающая твердый раствор гидроксида металла из примера 1,

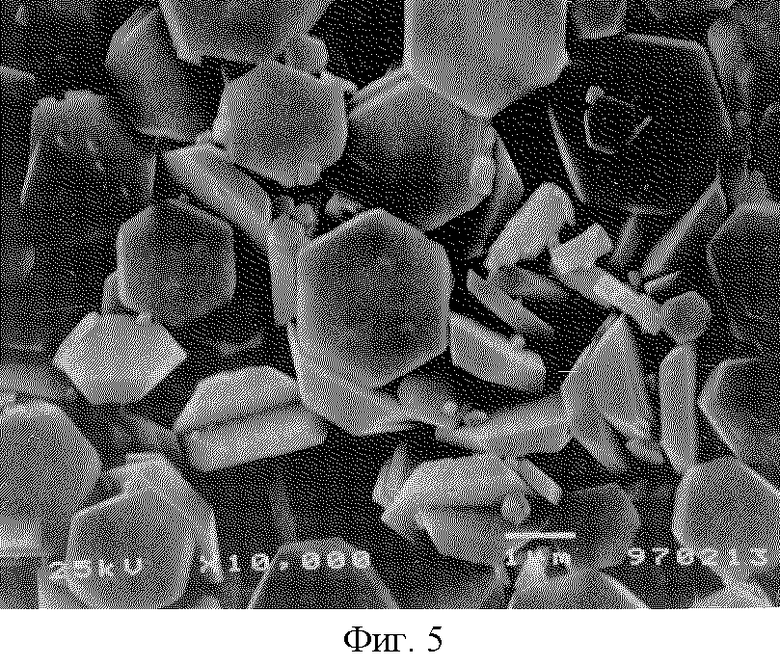

Фиг. 5 - микрофотография электронного сканирования, показывающая твердый раствор гидроксида металла из примера 2.

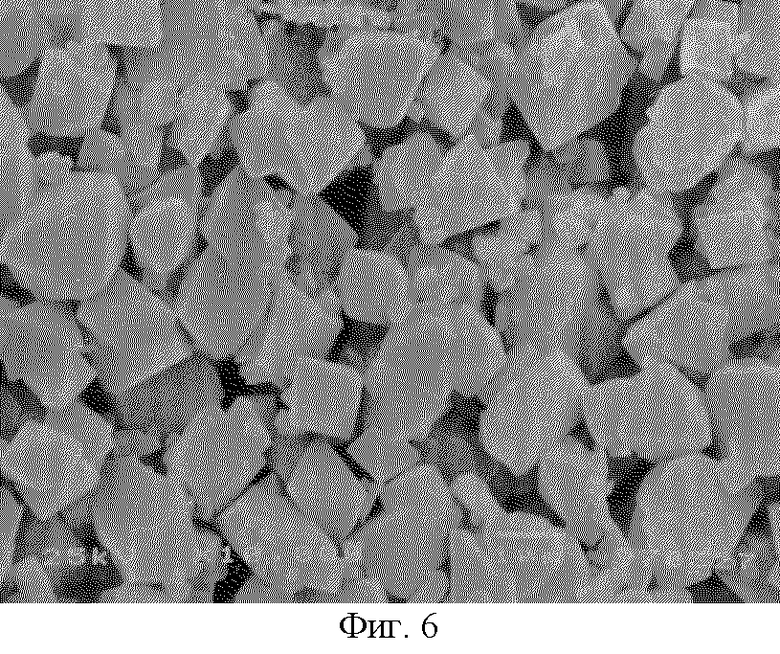

Фиг. 6 - микрофотография электронного сканирования, показывающая твердый раствор гидроксида металла из примера 3.

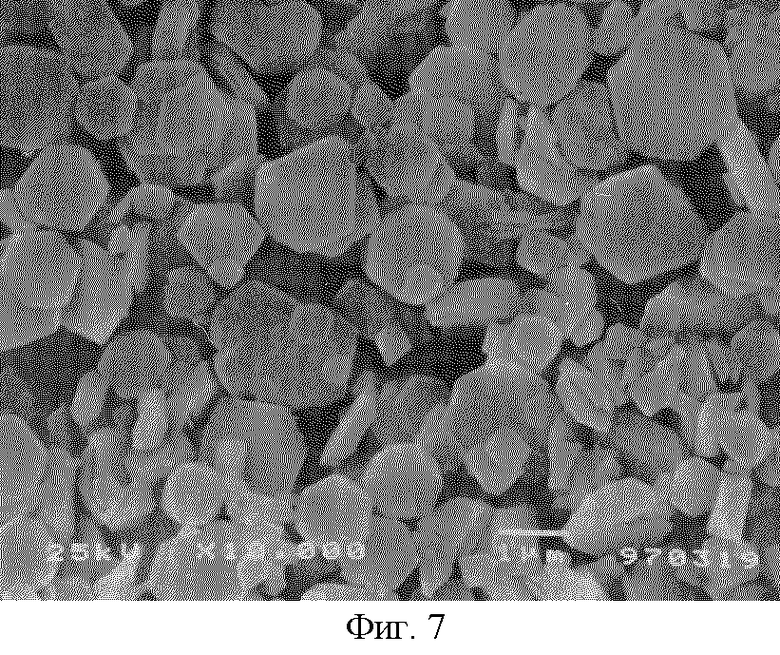

Фиг. 7 - микрофотография электронного сканирования, показывающая твердый раствор гидроксида металла из примера 4.

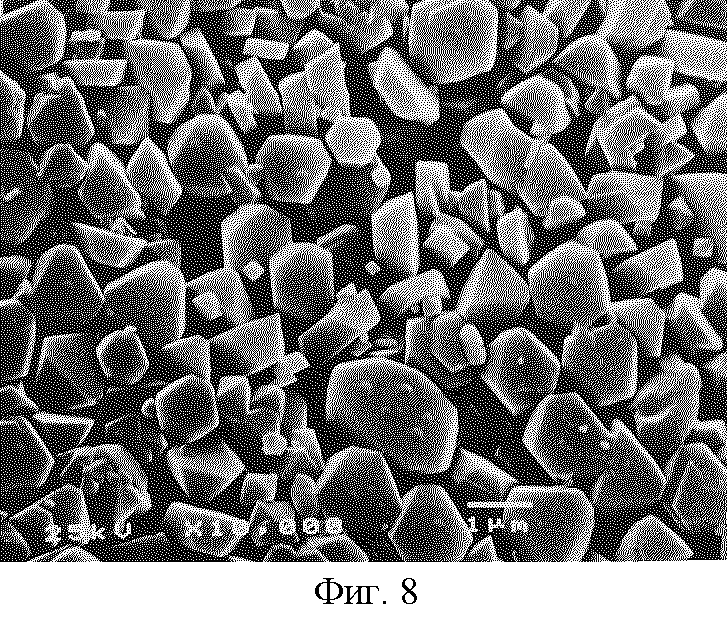

Фиг. 8 - микрофотография электронного сканирования, показывающая твердый раствор гидроксида металла из примера 5.

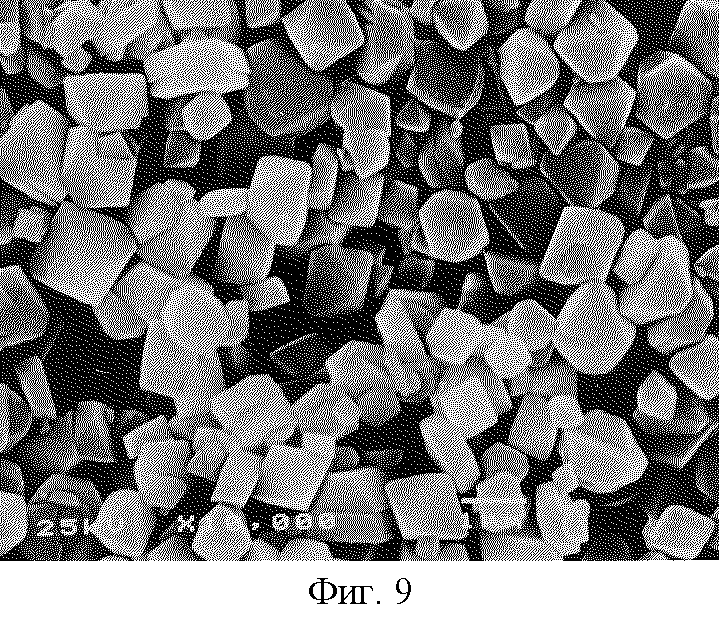

Фиг. 9 - микрофотография электронного сканирования, показывающая твердый раствор гидроксида металла из примера 6.

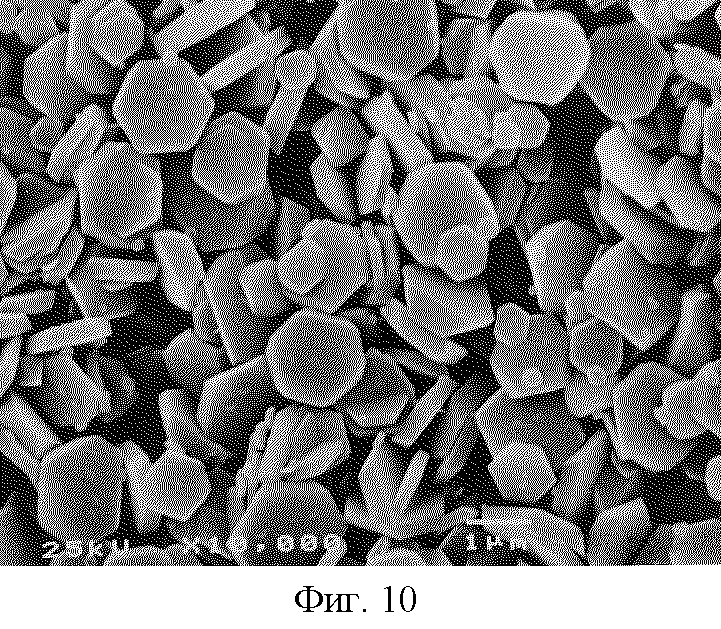

Фиг.10 - микрофотография электронного сканирования, показывающая твердый раствор гидроксида металла из примера 7.

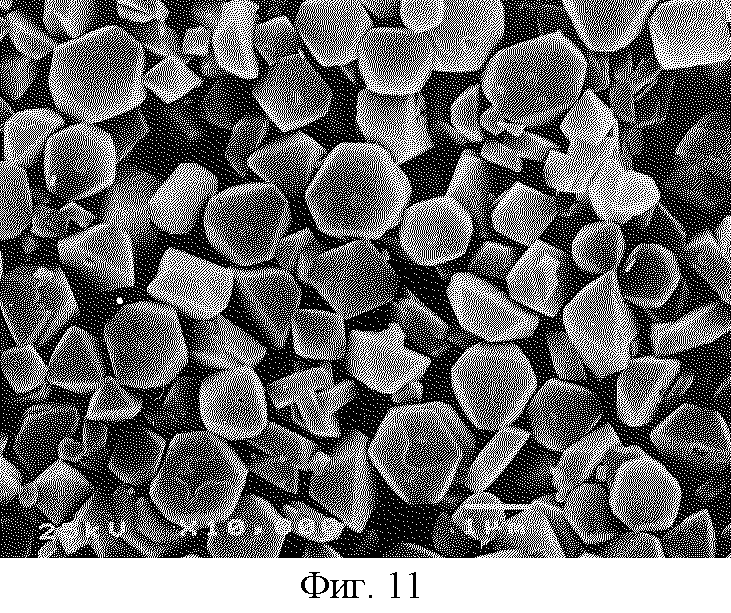

Фиг.11 - микрофотография электронного сканирования, показывающая твердый раствор оксида металла из примера 8.

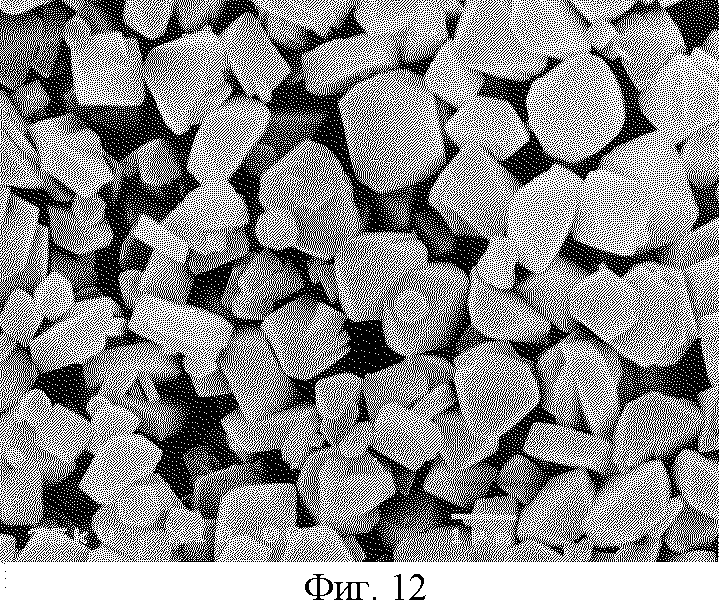

Фиг.12 - микрофотография электронного сканирования, показывающая твердый раствор оксида металла из примера 9.

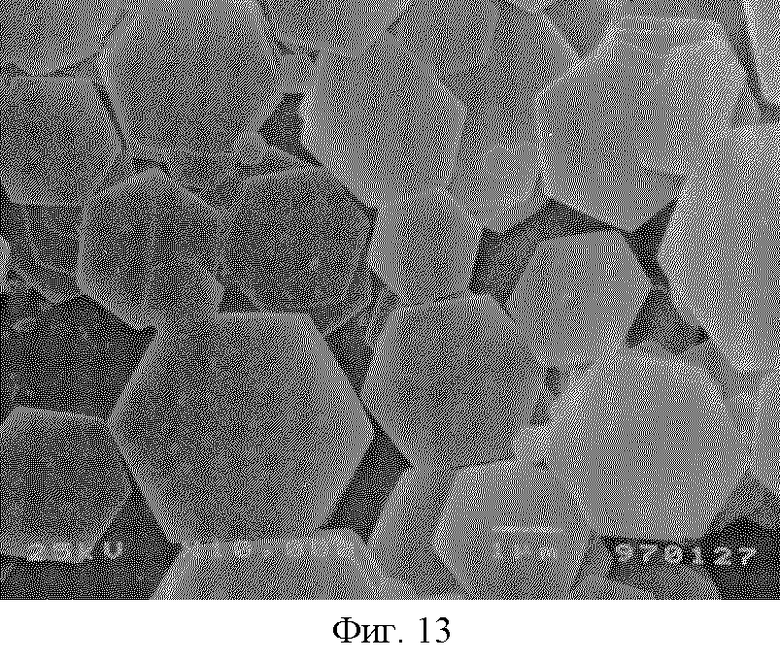

Фиг.13 - микрофотография электронного сканирования, показывающая твердый раствор оксида металла из сравнительного примера 1.

Фиг.14 - микрофотография электронного сканирования, показывающая твердый раствор гидроксида металла из сравнительного примера 2.

Варианты реализации настоящего изобретения подробно описаны ниже.

Твердый раствор гидроксида металла согласно настоящему изобретению описывается следующей формулой (1), где ионы двухвалентного металла, обозначенные как М+2, содержатся в виде твердого раствора в Мg(ОН)2. В формуле (1) х означает число в пределах 0,01≤х<0,5. Этот твердый раствор гидроксида металла имеет такой же габитус кристалла, как и гидроксид магния, т.е. габитус гексагональной системы типа иодида кадмия.

Мg1-xМ+2(OH)2...(1)

Кроме того, твердый раствор оксида металла согласно настоящему изобретению описывается следующей формулой (2), где ионы двухвалентного металла, обозначенные как М+2, содержатся в виде твердого раствора в МgО. В формуле (2) х означает число в пределах 0,01≤х<0,5. Этот твердый раствор оксида металла имеет такой же габитус кристалла, как и стандартный оксид магния, т. е. габитус кубической системы типа хлорида натрия. При этом именно оксид образует каркас указанного выше твердого раствора гидроксида.

Mg1-xM2+ xO...(2)

В указанных выше формулах (1) и (2) M+2 обозначает по меньшей мере один ион двухвалентного металла, выбранный из Мn+2, Fe+2, Co+2, N+2, Сu+2 и Zn+2. Среди этих ионов двухвалентного металла особенно предпочтительным является Zn+2, поскольку образование твердого раствора Zn+2 в Мg(ОН)2 или МgО повышает степень белизны, а также придает твердым растворам способность превосходно поглощать ультрафиолетовое излучение.

Кроме того, габитус кристаллов во всех твердых растворах гидроксида металла и твердых растворах оксида металла согласно настоящему изобретению представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно.

Далее, обычный гидроксид магния и твердый раствор гидроксида магния имеют гексагональную систему габитуса кристаллов и, как показано на фиг.1 (а) и (b), они имеют форму шестигранной призмы, периферия которой ограничена верхней и нижней плоскостями 10, показанными как плоскость (00.1) согласно индексам Миллера и Браве, и шестью призматическими плоскостями 11, которые относятся к форме плоскости {10.0}. Они имеют также форму тонкой шестигранной призмы, поскольку рост кристаллов в направлении [001] (оси С) является относительно низким.

С другой стороны, как показано на фиг.2(а) и (b) для твердых растворов гидроксида металла и оксида металла периферия кристаллов ограничена верхней и нижней плоскостями 12, показанными как плоскость (00.1) и шестью пирамидальными плоскостями 13, которые относятся к форме плоскости {10.1} вследствие регулирования габитуса во время роста кристалла. Пирамидальные плоскости 13, включая плоскости 13а, наклоненные вверх, типа плоскости (10.1) и аналогичные ей, и плоскости 13b, наклоненные вниз типа плоскости (10.-1) и аналогичные ей, расположены поочередно, образуя октаэдр с уникальным габитусом кристаллов. Кроме того, эти кристаллы отличаются от обычных кристаллов более высоким ростом в направлении оси С. На фиг. 2(b) показан кристалл, имеющий практически плоскую форму. На фиг.3 (а) и (b) показан кристалл с более высоким ростом в направлении оси С, определяющим габитус кристалла и приводящим к изотропности кристалла. Таким образом, твердый раствор гидроксида металла и твердый раствор оксида металла согласно настоящему изобретению включают кристаллы, имеющие форму правильного октаэдра. При этом предпочтительно, чтобы отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) было в пределах от 1 до 9. Более предпочтительный предел отношения диаметра к толщине вдоль главной оси равен 7. Для индексов Миллера и Бравэ "1 штрих" указан как "-1".

Тот факт, что шесть плоскостей, ограничивающих периферию кристаллов твердого раствора гидроксида металла и твердого раствора оксида металла согласно настоящему изобретению, являются пирамидальными плоскостями, которые относятся к {10•1}, как описано выше, известен из следующего. При сканировании электронным микроскопом из направления оси С кристаллы твердого раствора гидроксида металла и твердого раствора оксида металла согласно настоящему изобретению показывают трехкратную симметрию относительно оси вращения, при этом осью вращения является ось С. Кроме того, значения углов между плоскостями (10•1) и плоскостями {10•1}, рассчитанные с использованием измеренных значений постоянной решетки по дифракции рентгеновского излучения на образце из порошка, являются почти такими же, как измеренные значения указанных углов согласно результатам сканирования электронным микроскопом.

Кроме того, для твердого раствора гидроксида металла и твердого раствора оксида металла согласно настоящему изобретению отношение полуширины В110 пика для плоскости (110) к полуширине B001 пика для плоскости (001) (В110/B001) по дифракции рентгеновского излучения на образце из порошка составляет не менее 1,4. Из сказанного следует, что степень кристаллизации в направлении оси С является хорошей и толщина кристалла увеличилась. Кристаллы обычного гидроксида магния и т.п. не растут в направлении оси С, и пики плоскостей (001) являются широкими, поэтому значения полуширины B001 возрастают, уменьшая при этом значения (В110/B001). В отличие от этого для твердого раствора гидроксида металла и твердого раствора оксида металла согласно настоящему изобретению вследствие хорошей степени кристаллизации в направлении оси С пики для плоскостей (001) становятся острыми и мелкими, поэтому значения полуширины B001 уменьшаются. В результате этого значения (В110/B001) возрастают.

Твердый раствор гидроксида металла и твердый раствор оксида металла согласно настоящему изобретению содержат кристаллы, форма которых полностью отличается от габитуса кристаллов соответствующих обычных форм, и рост кристаллов в направлении оси С является очевидным. Таким образом, твердые растворы согласно настоящему изобретению имеют новые формы кристаллов, которые обычно не наблюдаются.

Средние диаметры частиц твердого раствора гидроксида металла и твердого раствора оксида металла согласно настоящему изобретению предпочтительно лежат в пределах от 0,1 до 10 мкм. Более предпочтительный нижний предел среднего диаметра частиц составляет 0,5 мкм и наиболее предпочтительный 1 мкм. Более предпочтительный верхний предел среднего диаметра частиц составляет 5 мкм и наиболее предпочтительный 3 мкм. Кроме того, предпочтительна небольшая вторичная агрегация.

Твердый раствор гидроксида металла согласно настоящему изобретению можно получить, например, следующим способом. Вначале водорастворимое соединение М2+ добавляют в водный раствор гидроксида магния для получения частично твердого раствора гидроксида в качестве исходного сырья. Затем полученное таким образом сырье подвергают обжигу при температуре от 800 до 1500oС, предпочтительно от 1000 до 1300oС, для получения комплексного оксида металлов. Полученный комплексный оксид металлов может быть описан следующей формулой (3) и имеет удельную площадь поверхности BET не более 10 м2/г, предпочтительно - не более 5 м2/г.

Mg1-xМ2+ xО...(3)

Твердый раствор гидроксида металла согласно настоящему изобретению можно получить путем гидратирования комплексного оксида металлов при интенсивном перемешивании и температуре не менее 40oС в системе водной среды, в которой также присутствует от 0,1 до 6 мол.%, в расчете на комплексный оксид металлов, по меньшей мере одного компонента, выбранного из группы, включающей карбоновую кислоту, металлическую соль карбоновой кислоты, неорганическую кислоту и металлическую соль неорганической кислоты.

В приведенной выше формуле (3) М+2 обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Мn+2, Fe+2, Со+2, Ni+2, Сu+2 и Zn+2. Среди них особенно предпочтительным является Zn+2.

Указанное сырье не ограничивается частично твердым раствором гидроксида, который получают описанным выше способом. В изобретение включается любое сырье, из которого путем обжига можно получить комплексный оксид металлов. Так, например, способом совместного осаждения можно получить комплексный гидроксид металлов из смеси компонентов, выбранных, с одной стороны, из группы, включающей гидроксид магния, оксид магния и карбонат магния, а с другой стороны, - из группы, включающей гидроксид М2+, оксид М2+ и соли М2+ и т. п. Что касается перемешивания во время прохождения указанной выше реакции гидратации, то для улучшения однородности и диспергируемости, а также для улучшения эффективности контактирования с карбоновой кислотой, неорганической кислотой и/или с их одной или несколькими солями металлов предпочтительным является интенсивное перемешивание, а более предпочтительным - интенсивное перемешивание с высоким усилием сдвига. Предпочтительно выполнять такое перемешивание в смесителе с вращающейся мешалкой лопастного типа при скорости вращения лопастей не менее 5 м/с. Более предпочтительной является скорость вращения не менее 7 м/с. Кроме того, для мешалки предпочтительно использовать турбинную форму лопастей, форму лопастей крыльчатки DS и т.п., которые обеспечивают сильный сдвиг.

Относительно карбоновых кислот следует отметить отсутствие каких-либо специальных ограничений для типов карбоновых кислот, которые можно использовать. Так, например, они могут включать монокарбоновые кислоты, оксикарбоновые кислоты (оксикислоты) и т.п. Монокарбоновые кислоты могут включать, в частности, муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроновую кислоту, акриловую кислоту, кротоновую кислоту и т.п., оксикарбоновые кислоты (оксикислоты) - гликолевую кислоту, молочную кислоту, гидроакриловую кислоту, α-оксимасляную кислоту, глицериновую кислоту, салициловую кислоту, бензойную кислоту, галловую кислоту и т.п. Для типов солей металлов карбоновых кислот какие-либо специальные ограничения отсутствуют. Предпочтительно применять ацетат магния, ацетат цинка и т.п.

Для типов неорганических кислот, которые можно использовать, какие-либо специальные ограничения отсутствуют. Предпочтительно применять азотную кислоту, соляную кислоту и т.п. Для типов солей металлов неорганических кислот какие-либо специальные ограничения также отсутствуют. Предпочтительно применять нитрат магния, нитрат цинка и т.п.

Твердый раствор оксида металла согласно настоящему изобретению можно получить путем обжига твердого раствора гидроксида металла, полученного указанным выше образом, при температуре не менее примерно 400oС, предпочтительно - в диапазоне от 500 до 1200oС.

Твердый раствор гидроксида металла и твердый раствор оксида металла согласно настоящему изобретению при различных обработках поверхности могут проявлять такие функции, как сродство к смолам, кислотостойкость, водоотталкивающая способность, поглощение ультрафиолетового излучения и т.п. Как описано выше, твердый раствор гидроксида металла и твердый раствор оксида металла согласно настоящему изобретению хорошо диспергируются в смолах, при этом они могут в достаточной степени проявлять свои функции, даже если поверхностная обработка оказывает на них влияние.

Агенты для поверхностной обработки, улучшающие сродство твердых растворов к смолам, могут включать, например, высшую жирную кислоту и ее соль щелочного металла, сложный эфир фосфорной кислоты, агенты сочетания силанов, сложные эфиры жирных кислот и многоатомного спирта и т.п. Для повышения кислотостойкости, водоотталкивающей способности и т. п. можно применять, например, покрытие диоксидом кремния, в котором гидролизованы метилсиликат и/или этилсиликат, покрытие металлической солью кремневой кислоты с обжигом при температуре примерно от 500 до 1000oС после покрытия диоксидом кремния, покрытие кремнийорганическим маслом, полифторалкилфосфатом и т.п. Для повышения поглощения ультрафиолетового излучения, в частности, гидролизуют титанилсульфат и наносят покрытие из диоксида титана.

Далее настоящее изобретение поясняется ссылками на следующие примеры выполнения и сравнительные примеры.

ПРИМЕР 1

20 л смешанного раствора нитрата магния и нитрата цинка (Мg2+=1,6 моль/литр, Zn2+=0,4 моль/литр) залили в 50-литровый реактор и для протекания реакции добавили при перемешивании 20 л Са(ОН)2 (2,0 моль/литр). Полученный в результате белый осадок отфильтровали, промыли водой и высушили. Высушенный материал размололи в шаровой мельнице и обжигали в электрической печи в течение 2 часов при 1200oС. После обжига материал размололи в шаровой мельнице и просеяли мокрым способом через сито с ячейкой 200 меш. Полученный обожженный материал добавили в 20-литровый резервуар, содержащий 10 литров уксусной кислоты (0,01 моль/литр) таким образом, чтобы концентрация оксида составляла 100 г/литр. Полученный материал перемешали в высокоскоростном смесителе (Homomixer производства Tokusyu Kika Kogyo Co., Ltd.) при скорости вращения турбинных лопастей 10 м/с, а затем подвергли гидратации в течение 4 часов при 90oС. Реагент пропустили через сито с ячейкой 500 меш, а затем профильтровали, промыли водой и высушили для получения твердого раствора гидроксида металла согласно настоящему изобретению.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидроксида металла имел форму октаэдра с пирамидальными плоскостями по краям. Диаметр базальной плоскости главной оси составлял около 1,2 мкм, а расстояние между базальными плоскостями - около 0,36 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси(диаметр/толщина вдоль главной оси) было равно 3,3. Микрофотография электронного сканирования указанного твердого раствора гидроксида металла показана на фиг.4. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

ПРИМЕР 2

20 л суспензии гидроксида магния (Мg(ОН)2 100 г/л) залили в 30-литровый реактор и для протекания реакции добавили при перемешивании 3,4 л ZnCl2 (2,0 моль/литр). Полученный в результате белый осадок отфильтровали, промыли водой и высушили. Высушенный материал размололи в шаровой мельнице и обжигали в электрической печи в течение 2 часов при 1100oС. После обжига материал размололи в шаровой мельнице и просеяли мокрым способом через сито с ячейкой 500 меш. Полученный обожженный материал добавили в 20-литровый резервуар, содержащий 10 литров уксусной кислоты (0,03 моль/литр) таким образом, чтобы концентрация оксида составляла 100 г/литр. Полученный материал перемешали в смесителе с мешалкой турбинного типа при скорости вращения кромок турбинных лопастей 12 м/с, а затем подвергли гидратации в течение 6 часов при 90oС. Реагент пропустили через сито с ячейкой 500 меш, а затем профильтровали, промыли водой и высушили для получения твердого раствора гидроксида металла согласно настоящему изобретению.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидроксида металла имел форму октаэдра с пирамидальными плоскостями по краям. Диаметр базальной плоскости главной оси составлял около 2,4 мкм, а расстояние между базальными плоскостями - около 0,37 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси(диаметр/толщина вдоль главной оси) было равно 6,5. Микрофотография электронного сканирования указанного твердого раствора гидроксида металла показана на фиг.5. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

ПРИМЕР 3

20 л смешанного раствора нитрата магния и нитрата цинка (Мg2+=1,6 моль/литр, Zn2+= 0,4 моль/литр) залили в 50-литровый реактор и при перемешивании для протекания реакции добавили 20 л Са(ОН)2 (2,0 моль/литр). Полученный в результате белый осадок отфильтровали, промыли водой и высушили. Высушенный материал размололи в шаровой мельнице и обжигали в электрической печи в течение 2 часов при 1200oС. После обжига материал размололи в шаровой мельнице и просеяли мокрым способом через сито с ячейкой 200 меш. Полученный обожженный материал добавили в 20-литровый резервуар, содержащий 10 литров н-масляной кислоты (0,08 моль/литр) таким образом, чтобы концентрация оксида составляла 100 г/литр. Полученный материал перемешали в высокоскоростном смесителе (Homomixer производства Tokusyu Kika Kogyo Co., Ltd.) при скорости вращения турбинных лопастей 10 м/с, а затем подвергли гидратации в течение 4 часов при 90oС. Реагент пропустили через сито с ячейкой 500 меш, а затем профильтровали, промыли водой и высушили для получения твердого раствора гидроксида металла согласно настоящему изобретению.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидрооксида металла имел форму приблизительно правильного октаэдра с диаметром базальной плоскости главной оси около 2,5 мкм и расстоянием между базальными плоскостями - около 2,2 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) было равно 1,1. Микрофотография электронного сканирования указанного твердого раствора гидроксида металла показана на фиг.4. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

ПРИМЕР 4

Твердый раствор гидроксида металла, полученный в примере 1, обжигали в электрической печи в течение 2 часов при 900oС для получения твердого раствора оксида металла согласно настоящему изобретению.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора оксида металла имел форму октаэдра с пирамидальными плоскостями по краям. Диаметр базальной плоскости главной оси составлял около 1,2 мкм, а расстояние между базальными плоскостями - около 0,36 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) было равно 3,3. Микрофотография электронного сканирования указанного твердого раствора оксида металла показана на фиг.7. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора оксида металла, была такой же, как и для оксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

ПРИМЕР 5

Вместо 10 л уксусной кислоты (0,01 моль/литр) из примера 1 использовали 10 л соляной кислоты (0,01 моль/литр). За этим исключением твердый раствор гидроксида металла согласно настоящему изобретению получили точно таким же образом, как в примере 1.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидроксида металла имел форму октаэдра с пирамидальными плоскостями по краям. Диаметр главной оси базальной плоскости составлял около 1,1 мкм, а расстояние между базальными плоскостями - около 0,51 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) было равно 2,2. Микрофотография электронного сканирования указанного твердого раствора оксида металла показана на фиг.8. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

ПРИМЕР 6

Вместо 10 л уксусной кислоты (0,01 моль/литр) из примера 1 использовали 10 л азотной кислоты (0,26 моль/литр). За этим исключением твердый раствор гидроксида металла согласно настоящему изобретению получили точно таким же образом, как в примере 1.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидроксида металла имел форму октаэдра с пирамидальными плоскостями по краям. Диаметр базальной плоскости главной оси составлял около 1,0 мкм, а расстояние между базальными плоскостями - около 0,69 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) было равно 1,4. Микрофотография электронного сканирования указанного твердого раствора оксида металла показана на фиг.9. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

ПРИМЕР 7

Вместо 10 л уксусной кислоты (0,01 моль/литр) из примера 1 использовали 10 л водного раствора, содержащего ацетат магния (0,004 моль/литр) и ацетат цинка (0,004 моль/литр). За этим исключением твердый раствор гидроксида металла согласно настоящему изобретению получили точно таким же образом, как в примере 1.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидроксида металла имел форму октаэдра с пирамидальными плоскостями по краям. Диаметр базальной плоскости главной оси составлял около 1,1 мкм, а расстояние между базальными плоскостями - около 0,31 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) было равно 3,5. Микрофотография электронного сканирования указанного твердого раствора оксида металла показана на фиг.10. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

ПРИМЕР 8

Вместо 10 л уксусной кислоты (0,01 моль/литр) из примера 1 использовали 10 л водного раствора, содержащего уксусную кислоту (0,01 моль/литр) и азотную кислоту (0,01 моль/литр). За этим исключением твердый раствор гидроксида металла согласно настоящему изобретению получили точно таким же образом, как в примере 1.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидроксида металла имел форму октаэдра с пирамидальными плоскостями по краям. Диаметр базальной плоскости главной оси составлял около 1,0 мкм, а расстояние между базальными плоскостями - около 0,52 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) был равен 1,9. Микрофотография электронного сканирования указанного твердого раствора оксида металла показана на фиг.11. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

ПРИМЕР 9

Вместо 10 л уксусной кислоты (0,01 моль/литр) из примера 1 использовали 10 л водного раствора, содержащего уксусную кислоту (0,01 моль/литр) и нитрат магния (0,005 моль/литр). За этим исключением твердый раствор гидроксида металла согласно настоящему изобретению получили точно таким же образом, как в примере 1.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидроксида металла имел форму октаэдра с пирамидальными плоскостями по краям. Диаметр базальной плоскости главной оси составлял около 1,2 мкм, а расстояние между базальными плоскостями - около 0,59 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) было равно 2,0. Микрофотография электронного сканирования указанного твердого раствора оксида металла показана на фиг.12. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов. Вследствие этого было установлено, что твердый раствор имел габитус гексагональной системы типа иодида кадмия.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

20 л смешанного раствора нитрата магния и нитрата цинка (Мg2+=1,6 моль/литр, Zn2+=0,4 моль/литр) залили в 50-литровый реактор и для протекания реакции добавили при перемешивании 20 л Ca(OH)2 (2,0 моль/литр). Полученный в результате белый осадок отфильтровали, промыли водой и высушили. Высушенный материал размололи в шаровой мельнице и обжигали в электрической печи в течение 2 часов при 1200oС. После обжига материал размололи в шаровой мельнице и просеяли мокрым способом через сито с ячейкой 200 меш. Полученный обожженный материал добавили в 20-литровый резервуар, содержащий 10 литров уксусной кислоты (0,15 моль/литр), таким образом, чтобы концентрация оксида составляла 100 г/литр. Полученный материал перемешали в смесителе с мешалкой пропеллерного типа при скорости вращения пропеллерных лопастей 4 м/с, а затем подвергли гидратации в течение 4 часов при 90oС. Реагент пропустили через сито с ячейкой 500 меш, а затем профильтровали, промыли водой и высушили для получения сухого материала.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного твердого раствора гидроксида металла имел форму тонкой шестигранной призмы. Диаметр базальной плоскости главной оси составлял около 5,5 мкм, а расстояние между базальными плоскостями - около 0,40 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) было равно 13,8. Микрофотография электронного сканирования указанного твердого раствора гидроксида металла показана на фиг.13. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидроксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

1 л смешанного раствора нитрата магния и нитрата цинка (Mg2+=0,9 моль/литр, Zn2+=0,1 моль/литр) залили в 3-литровый реактор и для протекания реакции добавили при перемешивании 1 л NaOH (2,04 моль/литр). После этого реагент эмульгировали в водном растворе хлорида натрия с концентрацией иона хлора 1 моль/литр. Затем реагент перелили в 3-литровый автоклав с мешалкой и подвергли гидротермической обработке в течение 2 часов при 50oC с последующей фильтрацией, промывкой водой и сушкой. При этом получили сухой материал.

В результате исследований с помощью сканирующего электронного микроскопа было установлено, что кристалл полученного сухого материала имел форму тонкой шестигранной призмы. Диаметр базальной плоскости главной оси составлял около 0,66 мкм, а расстояние между базальными плоскостями - около 0,18 мкм. Таким образом, отношение диаметра к толщине вдоль главной оси (диаметр/толщина вдоль главной оси) было равно 3,7. Микрофотография электронного сканирования указанного твердого раствора гидроксида металла показана на фиг.9. Кроме того, дифракционная картина, полученная в результате дифракции рентгеновских лучей на порошковом образце твердого раствора гидрооксида металла, была такой же, как и для гидроксида магния, за исключением того, что дифракционная картина имела слабый сдвиг в сторону более низких углов.

Как описано выше в настоящем изобретении, форма кристалла имеет габитус, совершенно отличный от тонкой шестигранной призмы в обычном твердом растворе гидроксида металла и, кроме того, рост кристалла в направлении толщины является превосходным. По этой причине при введении в синтетическую смолу в качестве добавки твердого раствора гидроксида металла согласно настоящему изобретению в отличие от обычных твердых растворов гидроксида металла текучесть, обрабатываемость и скорость литья улучшаются, что обеспечивает превосходную производительность, а также повышает характеристики заполнения. В результате диспергируемость в смоле становится хорошей, и при использовании твердых растворов гидроксида металла согласно настоящему изобретению в качестве добавок к смолам для получения замедлителей горения, поглотителей ультрафиолетового излучения, армирующих материалов, излучателей и т.п. они могут эффективно проявлять свои функции.

В случае, когда твердый раствор гидроксида металла согласно настоящему изобретению с диаметром базальной плоскости главной оси, составляющим в среднем от 0,1 до 10 мкм, в качестве добавки вводят в синтетическую смолу, текучесть и обрабатываемость еще больше улучшаются, поэтому производительность литья смолы и т.п. становится превосходной.

Кроме того, согласно настоящему изобретению, когда М+2 в приведенных выше формулах (1) и (2) является Zn+2, то в твердом растворе Zn+2 в Мg(ОН)2 и МgО, соответственно, повышается степень белизны, а поглощение ультрафиолетового излучения становится превосходным.

Изобретение относится к твердым растворам магния и способам их получения. Твердые растворы гидроксида и оксида магния и металла, в частности цинка, имеют форму кристалла, которая представляет собой октаэдр. Октаэдр содержит верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей. Пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно. Отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9. Для получения твердого раствора гидроксида комплекс оксидов металлов интенсивно перемешивают в водной среде с карбоновой кислотой или неорганической кислотой, или их солями. Количество кислот или солей составляет 0,1-6 мол.% в расчете на комплекс оксидов металлов. Полученный твердый раствор гидроксида металла сжигают при температуре не менее 400oС для получения твердого раствора оксида. 4 с. и 10 з.п. ф-лы, 14 ил.

Mg1-xMх 2+(OH)2 (1)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Co2+, Ni2+, Cu2+ и Zn2+;

x обозначает число в пределах 0,01≤х<0,5,

с формой кристалла, которая представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно, а отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9.

Mg1-xMх 2+O (2)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Со2+, Ni2+, Cu2+ и Zn2+;

x обозначает число в пределах 0,01≤х<0,5,

с формой кристалла, которая представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно, а отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9.

Mg1-xMх 2+(OH)2 (1)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Со2+, Ni2+, Cu2+ и Zn2+;

x обозначает число в пределах 0,01≤х<0,5,

с формой кристалла, которая представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно, а отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9, характеризующийся тем, что комплекс оксидов металлов, представленный следующей формулой (3):

Мg1-xМх 2+O (3)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Со2+, Ni2+, Cu2+ и Zn2+;

x обозначает число в пределах 0,01≤х<0,5,

при интенсивном перемешивании гидратируют в водной среде, в которой также присутствует от 0,1 до 6 мол. %, в расчете на комплекс оксидов металлов по меньшей мере одного компонента, выбранного из группы, включающей карбоновую кислоту, металлическую соль карбоновой кислоты, неорганическую кислоту и металлическую соль неорганической кислоты.

Мg1-xМх 2+O (2)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Со2+, Ni2+, Cu2+ и Zn2+;

x обозначает число в пределах 0,01≤х<0,5,

с формой кристалла, которая представляет собой октаэдр, содержащий верхнюю и нижнюю параллельные базальные плоскости и шесть периферийных пирамидальных плоскостей, при этом пирамидальные плоскости представляют собой плоскости, наклоненные вверх, и плоскости, наклоненные вниз, расположенные поочередно, а отношение диаметра базальной плоскости главной оси к расстоянию между верхней и нижней базальными плоскостями (диаметр/толщина вдоль главной оси) составляет от 1 до 9, характеризующийся тем, что комплекс оксидов металлов, представленный следующей формулой (3):

Mg1-xMх 2+O (3)

где М2+ обозначает по меньшей мере один ион двухвалентного металла, выбранный из группы Mn2+, Fe2+, Co2+, Ni2+, Cu2+ и Zn2+;

x обозначает число в пределах 0,01≤х<0,5,

гидратируют при интенсивном перемешивании в водной среде, в которой также присутствует от 0,1 до 6 мол. %, в расчете на комплекс оксидов металлов по меньшей мере одного компонента, выбранного из группы, включающей карбоновую кислоту, металлическую соль карбоновой кислоты, неорганическую кислоту и металлическую соль неорганической кислоты, а затем полученный твердый раствор гидроксида металла сжигают при температуре не менее 400oС.

| Установка для очистки деталей | 1978 |

|

SU745560A1 |

| US 5264284 A, 23.11.1993 | |||

| Поршневая машина | 1986 |

|

SU1442730A1 |

| US 3508869 А, 28.04.1970 | |||

| Способ непрерывного получения окислов элементов | 1980 |

|

SU874604A1 |

Авторы

Даты

2003-01-10—Публикация

1998-04-14—Подача