Изобретение относится к металлургии и может быть использовано при изготовлении расходуемых электродов в производстве отливок, например, из титановых сплавов с использованием литейных отходов.

Известен способ изготовления расходуемых электродов из шихтовых отходов, которые предварительно отсортировывают по размерам и химическому составу, закладывают в специальные формы и заливают перегретым расплавом того же химического состава. При этом шихтовые отходы вводят в количестве 5-55% от массы электрода [1].

К недостаткам известного способа следует отнести ограниченное использование кусковых отходов, значительный расход первичного металла, длительность, трудоемкость и энергоемкость процесса и загруженность основного плавильно-заливочного оборудования для производства электродов.

Известен также способ изготовления расходуемого электрода с использованием литейных отходов до 70% из высокореакционных металлов и сплавов, например, титана, тантала и других. Исходные отходы равномерно загружают по периферии шаблона, установленного в полости кристаллизатора печи, а затем после удаления шаблона и введения в образовавшуюся полость прессованного расходуемого электрода, заплавляют отходы (см. авт. свид. N 191012 кл. H 05 B, 1964).

Основной недостаток при изготовлении такого электрода состоит в необходимости использовать специальное сложное и дорогостоящее оборудование для изготовления дополнительного прессованного электрода.

Наиболее близким по технической сущности к заявленному способу является способ изготовления расходуемого электрода из кусковых отходов титановых сплавов литейного производства, включающий сборку их в пакет соответствующих размеров. Куски сваривают один с другим прерывистым швом [2]. Известный способ позволяет использовать только крупнокусковые отходы.

Недостатками способа являются большая трудоемкость процесса, связанная с тщательной укладкой отдельных кусков шихты и ручной сваркой их друг с другом, невозможность использования относительно мелкой шихты.

Задача изобретения состоит в упрощении и ускорении процесса, расширении диапазона размеров кусковых отходов при сохранении удовлетворительных прочностных характеристик изготавливаемого электрода, в возможности использования 100% отходов при изготовлении электродов.

Решение задачи состоит в том, что в способе изготовления расходуемого электрода из кусковых металлических отходов, включающем укладку кусковых металлических отходов в соответствующую конфигурации электрода форму и их сварку, согласно изобретению кусковые металлические отходы размещают в прилегающем к внутренней поверхности формы и выполненном из однородного с ними материала листовом шаблоне с торцевыми и плоскими темплетами, выполненными по внутреннему поперечному контуру шаблона и находящимися в непосредственном контакте с кусковыми металлическими отходами, а сварку осуществляют посредством электрического тока, который подводят к темплетам и пропускают через весь слой кусковых металлических отходов до их сплавления кусков в местах контакта при этом одновременно сверху прикладывают осевое усилие для перемещения кусков металлических отходов вниз по высоте шаблона по мере их оплавления. Для надежного сваривания кусковых отходов расплавляют не менее 10-15% от их общей массы. При этом листовой шаблон исключает приваривание кусков шихты к стенкам формы, придает изготовленному электроду дополнительную прочность и товарный внешний вид и облегчает извлечение готового электрода из формы.

В качестве отходов могут использовать кусковые отходы титановых сплавов.

Изобретение обладает новизной, что следует из сравнения с аналогами, изобретательским уровнем, т. к. явно не следует из существующего уровня техники и не вызывает технических затруднений при реализации в промышленности.

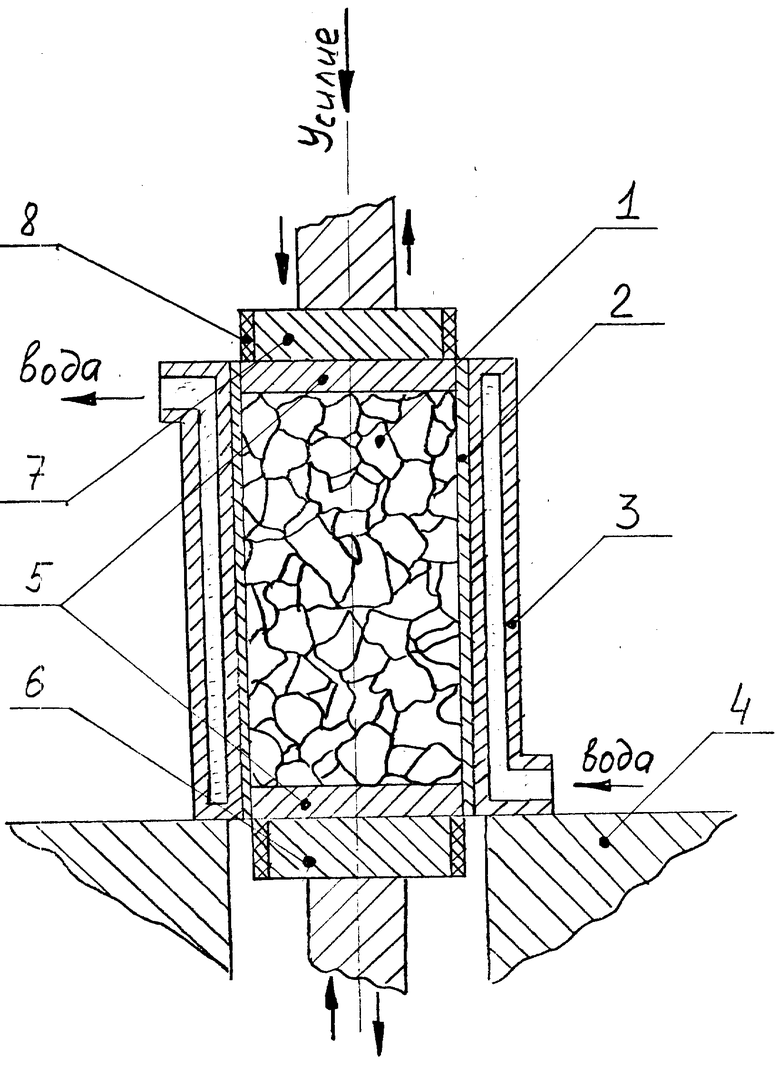

На чертеже изображено устройство для осуществления способа.

При изготовлении расходуемого электрода кусковые отходы 1 титановых сплавов плотно укладывают по высоте листового шаблона 2, который размещают по внутренней поверхности водоохлаждаемой формы 3, установленной на основании 4. Для изготовления расходуемого электрода могут использоваться крупные (стояки), средние (прибылей и питатели отливок) и мелкие кусковые отходы (стружка, куски металла в виде корольков, и т.п.), образующиеся при производстве фасонного литья титановых сплавов. Отходы предварительно сортируют по размеру и подвергают механической и химической очистке от различных примесей. Данный способ изготовления расходуемого электрода позволяет значительно расширить диапазон размеров использующихся титановых отходов, максимальные размеры кусков шихты определяются размерами внутренней полости формы, минимальные размеры не ограничиваются. Шаблон выполнен из титанового листа и вместе с внутренней полостью формы соответствует размерам и форме изготовляемого электрода. Торцевые плоские темплеты 5 выполнены по внутреннему поперечному контуру шаблона и находятся в непосредственном контакте с шихтой. Одним торцевым темплетом изготовляемый электрод опирается на дно нижнего водоохлаждаемого съемного токоподвода 6. На другой торцевой темплет устанавливают верхний водоохлаждаемый съемный токоподвод 7. Токоподводы по диаметру электрически изолированы 8 от водоохлаждаемой формы. Электрический ток подводят через токоподводы к темплетам, т.е. непосредственно к торцевым участкам изготовляемого электрода. Таким образом сварку электрода осуществляют пропусканием электрического тока одновременно через весь слой кускового материала.

Для создания надежного контакта внутри оплавляемого кускового материала к верхнему токоподводу прикладывают осевое усилие, перемещающее куски шихты вниз по высоте шаблона по мере их оплавления.

Перемещая вниз токоподвод из крайнего верхнего положения, осуществляют уплотнение кускового материала в водоохлаждаемой форме. Оплавление кусков по границам контакта между собой и уплотнение кусков шихты осуществляют в вакууме или атмосфере инертного газа. Сваренная шихта, т.е. готовый расходуемый электрод выталкивается верхним водоохлаждаемым токоподводом при одновременном опускании нижнего водоохлаждаемого токоподвода 5. Затем процесс повторяется.

Такой способ позволяет получить достаточно однородный по плотности электрод с требуемым поперечным электропроводящим сечением и необходимой длины.

Параметрами процесса изготовления электрода являются электрические режимы и продолжительность подачи напряжения на токоподводы, которые определяются в зависимости от размеров, формы, электро- и теплопроводных свойств материала кусковой шихты и электрических характеристик источников питания.

Для надежного сваривания кусков шихты необходимо расплавить не менее 10-15% от их общей массы.

Если расплавить меньше 10% от общей массы, то прочность соединения между собой кусков шихты может оказаться недостаточной для того, чтобы изготовленный электрод смог выдерживать свой собственный вес без разрушения в каком-либо поперечном сечении при нагревании в процессе последующего переплава его в дуговой печи.

Если расплавить больше 15% от общей массы отходов в форме, то расход электроэнергии на изготовление электрода окажется чрезмерно большим и снизит экономическую эффективность процесса.

Таким образом, 10-15% расплавляемой массы отходов в форме являются оптимальными с точки зрения качества изготовленных электродов и экономичности реализации предложенного способа.

При этом электропроводность полученного электрода по сравнению с электропроводностью литого электрода составит 15-25%. Соответственно этому можно принять максимальную силу тока в конце процесса равной 0,15-0,25 от силы тока для литого электрода того же поперечного сечения при заданном напряжении на торцах изготовляемого электрода.

Для изготовления расходуемого электрода, например, диаметром 360 мм и массой 250 кг из титановых сплавов при средней мощности установки 250 кВт время сваривания кусков составит около 200-280 с. Продолжительность пропускания тока через кусковую шихту можно легко определить (аналогично приведенному примеру) для электродов любых размеров и массы с учетом подводимой к шихте электрической мощности и теплофизических характеристик (теплоемкость, теплота плавления и т.п.) металла.

Время пропускания электрического тока через слой кусковых отходов, как видно на приведенном примере, достаточно мало, что увеличивает производительность процесса изготовления электрода.

Упрощение процесса следует из применения несложного оборудования и простоты контроля и регулирования электрических режимов (напряжения, силы тока, электрического сопротивления).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2006 |

|

RU2313590C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2359432C1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2009 |

|

RU2425158C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ТИТАНОСОДЕРЖАЩИХ ШИХТОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2315119C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ | 1973 |

|

SU392108A1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020772C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

Изобретение относится к металлургии, а именно к вакуумной дуговой плавке тугоплавких металлов, и может быть применено при изготовлении расходуемых электродов в производстве отливок из титановых сплавов с использованием литейных отходов. Способ изготовления расходуемого электрода из кусковых отходов титановых сплавов состоит в том, что кусковые отходы размещают в прилегающем к внутренней поверхности формы листовом шаблоне с торцевыми плоскими темплетами, выполненном из однородного с шихтой материала. Сварку осуществляют пропусканием электрического тока, подводимого к темплетам, через весь слой кускового материала до сплавления его в местах контакта с одновременным приложением осевого усилия сверху для перемещения кусковых отходов вниз по высоте шаблона по мере их оплавления. Для надежного сваривания кусковых отходов расплавляют не менее 10-15% от их общей массы. Способ позволяет расширить диапазон размеров кусковых отходов, используемых при изготовлении расходуемых электродов. Предлагаемое техническое решение позволяет упростить и ускорить процесс изготовления расходуемых электродов, 2 з. п.ф-лы, 1 ил.

| SU, авторское свидетельство, 427778, H 05 B 7/06, 1972 | |||

| Филин Ю.А., Исаев А.С | |||

| Литейное производство новых судостроительных сплавов | |||

| - Л.: Суд остро ение, 1971, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

Авторы

Даты

1998-07-10—Публикация

1997-04-15—Подача