Изобретение относится к области цветной металлургии, в частности к способу брикетирования вторичных некомпактных материалов в виде стружки, листовой обрези и кусковых отходов из титановых сплавов. Изобретение может найти применение в производстве первичных и вторичных титановых сплавов, а также в черной металлургии при легировании и раскислении сталей.

Проблема брикетирования шихтовых материалов особенно актуальна для титановых сплавов. При производстве изделий из титановых сплавов образуется особенно много стружки и кусковых отходов, а их вес часто превышает вес готовых изделий. Отходы немагнитные и обладают меньшей плотностью, чем стальные, что затрудняет транспортировку и не позволяет полностью использовать грузоподъемность транспортных средств. Существующие промышленные технологии позволяют ограниченно использовать некомпактированные титановые отходы, например в составе прессованного электрода первого переплава, и их доля не превышает 55%. Компактирование значительно расширяет сферу их применения и делает технологически востребованными.

Известен способ изготовления деформированных заготовок в виде расходуемых электродов из кусковых отходов титановых сплавов (Патент РФ № 2114925, МПК С22В 9/20, Дата публ. 1998.06.07), заключающийся в том, что отходы укладывают в капсулу с торцевыми крышками (темплетами), которую загружают в соответствующий по конфигурации контейнер, затем прикладывают осевое усилие к торцевым крышкам при одновременном пропускании через них и слой отходов электрического тока для обеспечения диффузионной сварки в зоне контакта кусковых отходов между собой.

К недостаткам прототипа следует отнести сложность и высокую стоимость изготовления капсул из материалов, аналогичных брикетам, значительную энергоемкость процесса, а также низкую плотность получаемых заготовок, не превышающую 60% от плотности основного металла.

Известны способы получения брикетов из титановой стружки с применением связующих материалов (Авторское свидетельство СССР № 653135, Патент США № 3414408 и др.). Недостаток - загрязнение титана материалом связки, исключающее применение таких брикетов в металлургии титана.

Наиболее близким по технической сущности и достигаемому результату является способ переработки титановой стружки, включающий ее измельчение, очистку и прессование на глухой матрице - прототип (Оборудование для переработки легковесного стального лома. Морозов С.И. - М.: Металлургия, 1983 г., стр.143-147).

Недостаток известного способа заключается в неравномерной плотности получаемого брикета как по сечению, так и по высоте и, как следствие, низкой прочности брикета. Это затрудняет дальнейшее использование таких брикетов.

Задачей, на решение которой направлено данное изобретение, является равномерное повышение прочности и плотности по всему объему получаемых брикетов.

Поставленная задача решается тем, что в предлагаемом способе брикетирования титаносодержащих шихтовых материалов, включающем засыпку шихты в контейнер и прессование брикетов осевым сжатием, шихтовые материалы предварительно компактируются радиальным или радиально-аксиальным сжатием за счет уменьшения площади поперечного сечения контейнера в 2,0-2,5 раза.

Площадь поперечного сечения контейнера можно уменьшать последовательно в двух перпендикулярных друг другу направлениях.

Также возможно уменьшение площади поперечного сечения контейнера одновременно в двух перпендикулярных друг другу направлениях.

Известно, что относительная плотность брикета зависит от давления прессования, а величина давления прессования пропорциональна физическим характеристикам материала, вовлекаемого в шихту. Известно также, что титановые сплавы независимо от их типа и геометрических размеров склонны к контактному схватыванию (повышенной адгезии как между собой, так и с другими металлами). Из-за прилипания титановой шихты к поверхности матрицы в процессе предварительного брикетирования усилия прессования в шихтовом материале снижаются в направлении неподвижной шайбы на 30-40%, вследствие этого плотность и прочность брикета по длине уменьшается. При предварительном радиальном сжатии происходит перемещение частиц шихты относительно друг друга, их разогрев в результате трения и схватывания (сваривания) между собой. На наружной боковой поверхности образуется достаточно прочный и плотный наружный слой, снижающий трение между шихтовыми материалами и стенкой контейнера при осевом прессовании, что способствует выравниванию усилия прессования по всей длине прессуемого брикета, который в результате этого приобретает равнопрочность. Радиально-аксиальное перемещение частиц шихты усиливает этот эффект.

Средняя плотность шихтовых материалов, в зависимости от количества и типа стружки, составляет 0,3÷0,8 г/см3. Для обеспечения плотности 4,0÷4,1 г/см3 при компактировании по известным способам брикетирования необходимы специальные длинноходовые прессы с длиной хода, превышающей высоту брикета в 5÷10 раз (с учетом загрузочного пространства), при этом по длине хода пресс-штемпеля усилие прессования непрерывно возрастает. Так, для брикета высотой 80 мм ход пресс-штемпеля должен быть 560÷800 мм.

При засыпке шихтовых материалов в длинную матрицу происходит разделение шихтовых материалов по фракциям, что приводит к расслоению брикета при его извлечении из матрицы. Засыпка шихтовых материалов и их предварительное компактирование в пространстве большего поперечного сечения не менее чем в 2 раза минимизирует расслоение шихтовых материалов по фракциям и обеспечивает равномерную прочность брикета по высоте. Увеличение площади поперечного сечения контейнера более чем в 2,5 раза существенно увеличивает габариты контейнера и всего брикетирующего пресса.

Способ проиллюстрирован чертежами.

На фиг.1 представлен вид сверху инструментальной наладки после загрузки шихтовых материалов, где 1 - контейнер с радиальными пазами, в котором размещены 2 и 3 пресс-шайбы радиального обжатия и шихтовые материалы 4.

На фиг.2 - то же после компактирования радиальным обжатием шихтовые материалы 5.

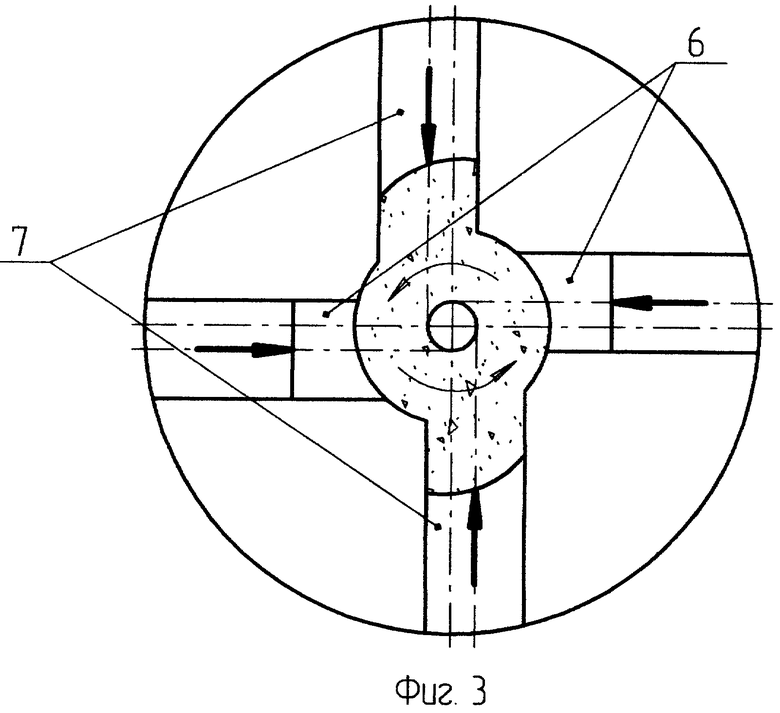

На фиг.3 - то же после компактирования радиально-аксиальным обжатием, где 6, 7 - пресс-шайбы радиально-аксиального обжатия (прессования).

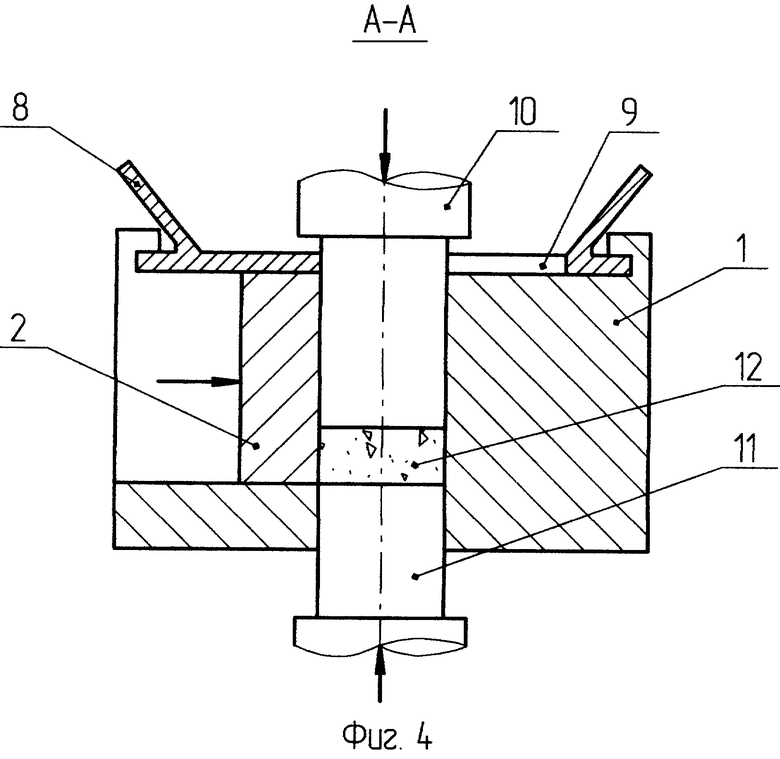

На фиг.4 - сечение А-А инструментальной наладки после окончания процесса брикетирования осевым сжатием, где 1 - контейнер, 2 - пресс-шайба радиального обжатия, 8 - загрузочная воронка с радиальными окнами 9, 10 - верхний пуансон осевого обжатия,11 - нижний пуансон осевого обжатия и выталкивания , 12 - брикет.

Способ брикетирования реализуется следующим образом: перед загрузкой подготовленной порции шихтовых материалов загрузочная воронка 8 поворачивается до совпадения радиальных окон 9 с радиальными пазами контейнера 1, после засыпки шихтовых материалов в свободное пространство контейнера (в радиальные пазы и осевую полость) загрузочная воронка поворачивается вокруг своей оси и закрывает радиальные пазы контейнера, затем осуществляется радиальное обжатие шихтовых материалов пресс-шайбами 2 и 3, окончательное компактирование брикета осевым обжатием пуансонами 10 и 11, затем возврат радиальных пресс-шайб 2 и 3 в исходное положение, поворот загрузочной воронки 8 и выталкивание брикета 11 ходом верхнего или нижнего пуасона.

Пример конкретного выполнения предлагаемого способа

Брикетирование шихтовых материалов производили на гидравлическом многоплунжерном прессе усилием 2000 тс для безоблойной штамповки. Шихта состояла из 50% стружки титанового сплава марки Ti6Al4V, кусковых отходов, лигатуры, 35% титановой губки. Подготовка стружки производилась по известному способу и включала в себя операции дробления, обезжиривания, гравитационной и магнитной сепарации. Шихтовые материалы перемещались и подавались в зону брикетирования. Перед загрузкой подготовленной порции шихтовых материалов загрузочная воронка поворачивается до совпадения радиальных окон с радиальными пазами контейнера. После засыпки шихтовых материалов в свободное пространство контейнера (в радиальные пазы и осевую полость) загрузочная воронка поворачивается вокруг своей оси и закрывает радиальные пазы контейнера, в дальнейшем осуществляется радиально-аксиальное обжатие шихтовых материалов пресс-шайбами с повышением плотности до 2,1-2,2 г/см3, затем окончательное компактирование брикета осевым обжатием пуансонами с увеличением плотности до 4,0-4,1 г/см3 и возврат радиальных пресс-шайб в исходное положение, поворот загрузочной воронки и выталкивание брикета ходом нижнего пуансона.

Размеры брикетов были выбраны исходя из усилия пресса и удельного давления прессования. Вес полученных брикетов составил от 5,6 кг до 6,0 кг. Высота брикета 80-85 мм, диаметр - 150 мм. Осыпаемость брикета не превышала 1,5%.

Увеличение прочности брикетов значительно улучшает условия вовлечения стружки в шихту, в частности при выплавке титана и его сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307179C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО БРИКЕТИРОВАНИЯ ТИТАНОВОЙ ШИХТЫ | 2006 |

|

RU2331497C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2289634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВАКУУМНО-ДУГОВОЙ ПЛАВКИ | 1992 |

|

RU2048274C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291030C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2519710C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2359432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201977C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

Изобретение относится к области металлургии, в частности к брикетированию вторичных некомпактных материалов в виде стружки, листовой обрези и кусковых отходов из титановых сплавов. Шихту засыпают в контейнер, предварительно компактируют радиальным или радиально-аксиальным сжатием за счет уменьшения площади поперечного сечения контейнера в 2,0-2,5 раза и прессуют брикеты осевым сжатием. Причем площадь поперечного сечения контейнера в двух перпендикулярных друг другу направлениях возможно уменьшать последовательно или одновременно. Изобретение позволит равномерно повысить прочность и плотность по всему объему получаемых брикетов. 2 з.п. ф-лы, 4 ил.

| Способ прессования изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1344513A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ИЗ КУСКОВЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1997 |

|

RU2114925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЭКЗОТЕРМИЧЕСКИХ ПОРОШКОВЫХ СМЕСЕЙ | 1995 |

|

RU2102187C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ В ТРЕХ ВЗАИМНО ПЕРПЕНДИКУЛЯРНЫХ НАПРАВЛЕНИЯХ | 0 |

|

SU349594A1 |

| Рабочий орган культиватора-окучника | 1987 |

|

SU1443823A1 |

Авторы

Даты

2008-01-20—Публикация

2006-01-10—Подача