Изобретение относится к области электрометаллургии и может быть использовано для выплавки слитков высокореакционных металлов и сплавов, в том числе слитков титана и его сплавов.

Известен расходуемый электрод для выплавки слитков из титана и его сплавов, содержащий взаимно связанные прессованием порционные части кусковых и сыпучих компонентов из титановой губки, лигатуры и возвратных отходов. Для улучшения сцепления между собой отдельных порционных частей электрода их торцевые поверхности выполнены с чередующимися радиальными секторами выступами и впадинами, а также с центральными сферическими выступами и впадинами (Добаткин В.И., Аношкин Н.Ф. и др. Слитки титановых сплавов. - М.: Металлургия, 1966, с.48).

Недостатком такого электрода является низкая механическая прочность из-за слабого сцепления между собой малопластичных кусковых и сыпучих компонентов шихты. Следствием этого является разрушение электрода в ряде случаев при транспортировке и плавлении в вакуумных дуговых печах, брак слитков, аварийные взрывоопасные ситуации при перемещении горения дуги на стенку кристаллизатора, необходимость выполнения большого объема сварочных работ в защитной от окисления атмосфере по упрочнению электродов путем приварки продольных полосовых накладок к поверхности ослабленных участков электрода.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения расходуемых электродов, включающий заливку твердой металлической составляющей жидким металлом, при этом в качестве твердой составляющей используют металлизованные окатыши, подаваемые в изложницу одновременно с жидким металлом в определенном соотношении. (Патент РФ №2233895, кл. С 22 В 9/18, опубл. 10.08.2004. Бюл. №22) - прототип.

Реализация указанного способа применительно к титановым сплавам может быть осуществлена только при использовании гарнисажной печи для получения расплава. Однако величина удельных капитальных вложений при использовании гарнисажного метода плавления существенно больше, чем при использовании вакуумной дуговой плавки расходуемого электрода в кристаллизаторе.

Кроме того, при заливке расплавом отходов, загруженных в изложницу, не происходит надежной сварки их между собой и с расплавом.

В результате, при последующем переплаве изготовленных этим способом электродов, возможно падение кусков электрода в ванну расплавленного металла и образование в слитке включений.

Задачей, на решение которой направлено данное изобретение, является получение расходуемого электрода необходимой механической прочности за счет консолидации кусковых отходов и брикетов из стружки и первичной шихты, а также получение слитка после однократного переплава заданного химического состава по всей длине слитка, повышение взрывобезопасности процесса плавления расходуемого электрода в вакуумной дуговой электропечи и снижение себестоимости продукции.

Технический результат достигается путем формирования расходуемого электрода методом заплавления за счет горения электрической дуги, расплавляющей как металл, закрепленный на электрододержателе, так и кусковые отходы и брикеты, загруженные в кристаллизатор.

Поставленная задача решается тем, что в способе получения расходуемого электрода, включающем заливку твердой металлической составляющей жидким металлом, согласно изобретению в качестве твердой металлической составляющей используют кусковые отходы и брикеты из стружки и шихты, загружаемые в кристаллизатор вакуумной дуговой электропечи в количестве, не превышающем более чем в 2,5 раза массы приваренного к электрододержателю электрода, при этом брикеты изготавливают длиной, преимущественно, равной длине получаемого электрода, и устанавливают их вдоль стенки кристаллизатора параллельно его оси, а жидкий металл для заливки получают расплавлением электрической дугой электрода, приваренного к электрододержателю.

Способ предусматривает загрузку кусковых отходов и брикетов из стружки и первичной шихты в кристаллизатор и консолидацию их методом вакуумной дуговой плавки в расходуемый электрод для последующего переплава в слиток. Механическая прочность получаемого расходуемого электрода достигается за счет выбора соотношения масс расплавляемого электрода и шихты, загруженных в кристаллизатор, величина которых должна составлять 1:(0,5-2,5).

Химическая однородность слитков, изготовленных из расходуемых электродов, достигается способом загрузки шихтовых материалов в кристаллизатор, обеспечивающим одинаковое содержание видов шихтовых материалов в каждом из сечений объема внутреннего пространства кристаллизатора.

При увеличении количества твердой составляющей более чем в 2,5 раза массы расплавляемого электрода не обеспечивается необходимая прочность получаемого электрода.

В результате переплава полученных расходуемых электродов изготовлены слитки титановых сплавов заданного химического состава из шихты, содержащей до 92% оборотных отходов.

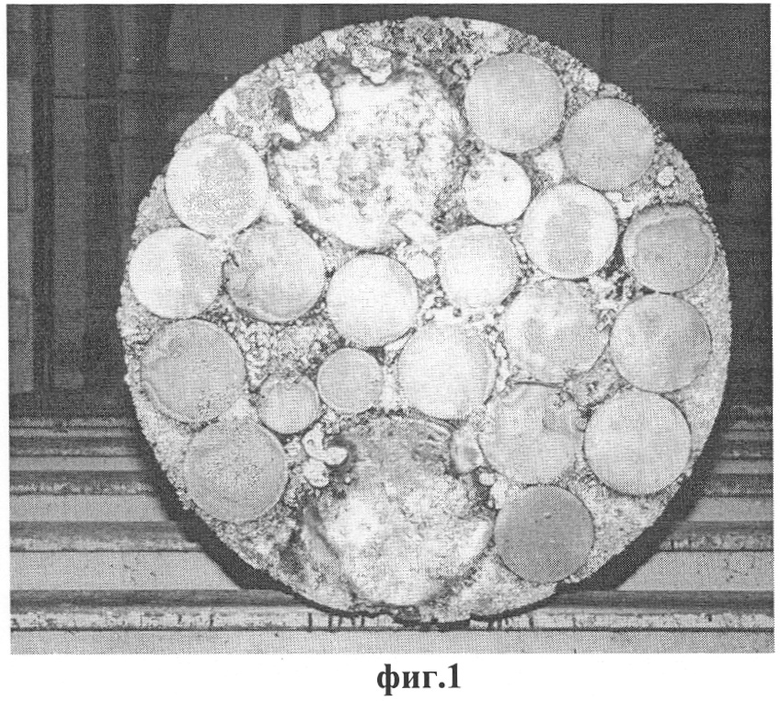

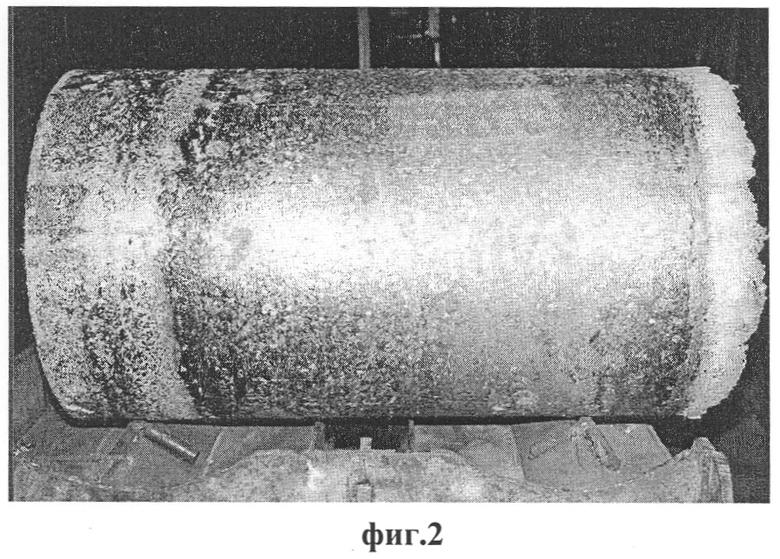

Сущность изобретения поясняется фотографиями, на которых изображены: полученный заявленным способом расходуемый электрод, вид донной части, (фиг.1) и слиток однократного переплава (фиг.2) из электродов, полученных предлагаемым способом.

Пример.

Предлагаемый способ был опробован в промышленных условиях плавильного цеха при изготовлении расходуемого электрода для выплавки слитка титанового сплава марки 5. На электрододержателе вакуумной дуговой электропечи ВД-650 закрепили расходуемый электрод диаметром 560 мм, массой 540 кг сплава марки 5, сформированный методом полуавтоматической сварки из кусковых отходов сплава марки 5.

Затем в конусный кристаллизатор диаметром 670 мм загрузили брикеты диаметром 220 мм из стружки и первичной шихты в количестве 2 штук по 120 кг каждый, длиной 800 мм, плотностью γ=3,9 г/см3 и кусковые отходы сплава марки 5 в количестве 300 кг.

Далее производили формирование расходуемого электрода методом заплавления за счет горения электрической дуги, расплавляющей как электрод, закрепленный на электрододержателе, так и шихтовые материалы, загруженные в кристаллизатор.

В результате вакуумного дугового переплава получили расходуемый электрод диаметром 660 мм, массой 1080 кг, длиной 790 мм, плотностью 4 г/см3. Полученные предлагаемым способом 3 расходуемых электрода состыковали методом печной сварки в один электрод диаметром 660 мм, длиной 2370мм, массой 3240 кг, который переплавили в слиток в вакуумной дуговой электропечи ДВС-5 в кристаллизатор диаметром 770 мм.

Полученный слиток был исследован по химическому составу по зонам: вверх, середина, низ. Результаты представлены в таблице. Химический состав соответствовал требованиям ASTM В 348 для сплава марки 5.

Разность содержания легирующих элементов и примесей по высоте слитка не превышает 0,02%.

Предлагаемый способ получения расходуемых электродов по сравнению с известными обеспечивает необходимую механическую прочность электродов при вовлечении в их состав более 90% оборотных отходов, что позволяет существенно снизить себестоимость продукции. Кроме того, достаточная прочность полученного электрода обеспечивает надежную взрывобезопасность последующего процесса выплавки слитка в вакуумной дуговой печи.

По сравнению с прототипом предлагаемый способ получения электродов позволяет снизить величину удельных капитальных затрат на единицу изготавливаемой продукции и улучшить качество металла за счет устранения включений в выплавляемых из этих электродов слитках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И ВАУУМНАЯ ДУГОВАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355791C2 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2009 |

|

RU2418871C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2215381C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2356188C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2009 |

|

RU2425158C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2002 |

|

RU2229528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

Изобретение относится к электрометаллургии и может быть использовано для выплавки слитков высокореакционных металлов и сплавов, в т.ч. слитков титана и его сплавов. Способ включает заливку твердой металлической составляющей жидким металлом. В качестве твердой металлической составляющей используют кусковые отходы и брикеты из стружки и шихты, а жидкий металл для заливки получают расплавлением электрической дугой электрода, приваренного к электрододержателю вакуумной дуговой электропечи. При этом твердую металлическую составляющую загружают в кристаллизатор вакуумной дуговой электропечи в количестве, не превышающем более чем в 2,5 раза массы приваренного к электрододержателю электрода, а брикеты изготавливают длиной, преимущественно, равной длине получаемого электрода, и устанавливают их вдоль стенки кристаллизатора параллельно его оси. Изобретение позволяет получить электрод необходимой механической прочности за счет консолидации кусковых отходов и брикетов, а также получить слитки однократным переплавом заданного химического состава по всей длине слитка, повышение взрывобезопасности процесса плавления и снижение себестоимости продукта. 1 табл., 2 ил.

Способ получения расходуемого электрода, включающий заливку твердой металлической составляющей жидким металлом, отличающийся тем, что в качестве твердой металлической составляющей используют кусковые отходы и брикеты из стружки и шихты, а жидкий металл для заливки получают расплавлением электрической дугой электрода, приваренного к электрододержателю вакуумной дуговой электропечи, при этом твердую металлическую составляющую загружают в кристаллизатор вакуумной дуговой электропечи в количестве, превышающем не более чем в 2,5 раза массу приваренного к электрододержателю электрода, а брикеты изготавливают длиной, преимущественно равной длине получаемого электрода, и устанавливают их вдоль стенки кристаллизатора параллельно его оси.

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1994 |

|

RU2081727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ИЗ КУСКОВЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1997 |

|

RU2114925C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МОНТАЖА ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 2014 |

|

RU2565249C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2007-12-27—Публикация

2006-03-15—Подача