Изобретение относится к крупяной промышленности, в частности предназначено для производства гречневой крупы на предприятиях малой мощности.

Известен способ выработки гречневой крупы, включающий очистку зерна гречихи от примесей, гидротермическую обработку, предварительное и окончательное сортирование на шесть фракций, шелушение каждой фракции раздельно на станках с рабочими органами, имеющими жесткие покрытия, ситовое сепарирование продуктов шелушения каждой фракции по разности размеров, аспирационное сепарирование крупы и зерна, направление последнего на повторное шелушение, контроль крупы и отходов [1].

Для малогабаритных гречеперерабатывающих комплексов такая схема выработки крупы не может быть принята из-за большого количества просеивающих машин, машин для шелушения, транспортных механизмов и т.д. Следовательно, недостатками указанного способа являются его сложность, энергоемкость, необходимость значительного количества производственных площадей.

Более близким к предлагаемому является способ выработки гречневой крупы, включающий очистку зерна гречихи, его гидротермическую обработку, последовательное четырехкратное шелушение несортированного по размерам на фракции зерна на станках с рабочими органами, имеющими эластичные покрытия, последовательное четырехкратное отделение шелушеного зерна от нешелушеного на сортировочных ячеистых столах после предварительного отделения оболочек, мучки и продела, контроль крупы и отходов [2].

Однако эта схема не решает проблему компактности шелушильного отделения. Исключение операции предварительного фракционирования приводит к резкому увеличению количества трудных в обслуживании падди-машин. Кроме того, в этом способе шелушение зерна предусмотрено производить на шелушильных машинах с эластичными рабочими органами. Плод гречихи - орешек, имея очень жесткую оболочку, будет быстро изнашивать покрытие валков.

Технической задачей изобретения является упрощение процесса переработки зерна гречихи в крупу, повышение надежности и удобства обслуживания при сохранении базисного выхода крупы и потребительских свойств ядрицы.

Поставленная задача достигается тем, что в способе переработки зерна гречихи в крупу, включающем очистку зерновой массы от примесей, гидротермическую обработку, последовательное многократное шелушение несортированной по размерам на фракции гречихи, извлечение крупы путем сортировки обогащенной смеси, полученной из нижних сходов после сепарирования, отделение продела, мучки и лузги, контроль крупы и отходов, новым является то, что шелушение осуществляют в три этапа, на каждом из которых верхний сход после сепарирования продуктов шелушения возвращают в ту же зону шелушения, второй сход направляют в следующую зону шелушения, причем второй сход последней зоны шелушения возвращают в эту же зону после дополнительной сортировки вместе со вторым сходом второй зоны, а извлечение крупы осуществляют в один этап, перед которым выделяют мелкую ядрицу сепарированием ситовым методом.

Предлагаемый способ выработки гречневой крупы осуществляют согласно технологической схеме, показанной на фиг. 1. Очищенное и гидротермически обработанное зерно гречихи поступает в накопительный бункер 1 и через магнитную защиту 2 в первую зону шелушения 3 - шелушильный станок с рабочими органами, имеющими жесткое покрытие (вальцедековый станок или постав).

После шелушильного станка 3 смесь продуктов направляется в рассев 4. На сите с отверстиями диаметром 4,5 мм сходом получают крупные нешелушеные зерна, которые после провеивания на аспираторе 5 направляют на повторное шелушение.

Устанавливая зазор между рабочими органами шелушильного станка 3, следует исходить из 40% возврата зерновой смеси на машину (сход с сит с отверстиями диаметром 4,5 мм).

В накопительный бункер 6 направляют провееный в аспираторе 7 сход с сита с отверстиями диаметром 3,8 мм (преимущественно это нешелушеное зерно), количество которого составляет около 45 - 47% от массы всего зерна, поступившего в первую зону. После магнитной защиты 8 зерно подают в станок 9. При шелушении на этом станке устанавливают зазор между его рабочими органами таким же, как на станке 3, при этом в зонах происходит шелушение даже мелкого зерна за счет трения зерновок в зазоре машины между собой и абразивным покрытием.

После шелушения продукты разделяют в рассеве 10. Первый сход с сита с отверстиями диаметром 4,2 мм возвращают в шелушильный станок 6. Второй сход (сход с сита с отверстиями диаметром 3,8 мм), количество которого после отвеивания лузги составляет 20 - 24% от поступившего в первую зону зерна, подают в аспиратор 11.

Чтобы избежать механической обработки крупного ядра на станке 12 с магнитной защитой 13, в схеме предусмотрена операция промежуточного отбора ядрицы на крупоотделительной машине 14. Сепарирование смеси, содержащей 9 - 10% нешелушеных зерен, позволяет добиться коэффициента извлечения ядра η = 0,98 - 0,99 при чистоте j = 99,4 - 99,6% и нагрузке Q = 32 - 50 кг/ч на один канал. Нижний сход падди-машины 14 объединяется с нижними сходами всех сепараторов, а верхний сход поступает в накопительный бункер 15.

В третьей зоне происходит окончательное шелушение оставшегося зерна, для чего в рассеве 16 устанавливают первые две группы сит с одинаковыми размерами отверстий (диаметром 3,6 мм), сходы с них объединяют, провеивают и возвращают в шелушильный станок 12. Размер зазора между рабочими органами последнего шелушильного станка уменьшается так, чтобы он обеспечивал коэффициент шелушения зерновой массы, равный 30%.

Дробленое ядро - продел и мучку выделяют на всех этапах шелушения проходом через сита с продолговатыми отверстиями размером 1,6 х 20 мм и объединяют. В дальнейшем разделение продела и мучки осуществляют на металлотканых ситах N 0,85 крупосортировочной машины 17. Продел провеивают на аспираторе 18.

На всех трех этапах шелушения сходом с сит с прямоугольными отверстиями размером 1,6 х 20 мм и проходом через сита с отверстиями диаметром 3,8 мм происходит отбор ядрицы и небольшого количества (около 1 - 2%) мелкого зерна. Последние сходы с трех систем объединяют в один поток, провеивают в аспираторе 19 и направляют на крупосортировочную машину 20 для дополнительного отбора оставшегося продела и разделения ядрицы на сите с отверстиями диаметром 3,0 мм на две фракции по крупности. Мелкая ядрица идет сразу на выбой, а из крупной для улучшения сортности выделяют нешелушеные зерна на падди-машине 21.

Сепарирование смеси с относительно малым содержанием нешелушеных зерен неизбежно приведет к появлению в верхнем сходе падди-машины 21 значительного количества ядра. Поэтому в схеме предусматривается возврат верхнего схода этой машины на падди-машину 14.

В случае переработки мелкого (рядового) зерна гречихи в сепарирующем оборудовании устанавливаются сита с круглыми отверстиями на 1 - 2 номера меньше указанных в схеме.

Предложенный способ бесфракционного шелушения обеспечивает качество крупы, соответствующее I сорту.

Технологические показатели шелушения зерна при бесфракционной переработке в сравнении с показателями при переработке сортированной на шесть фракций гречихи не изменяются.

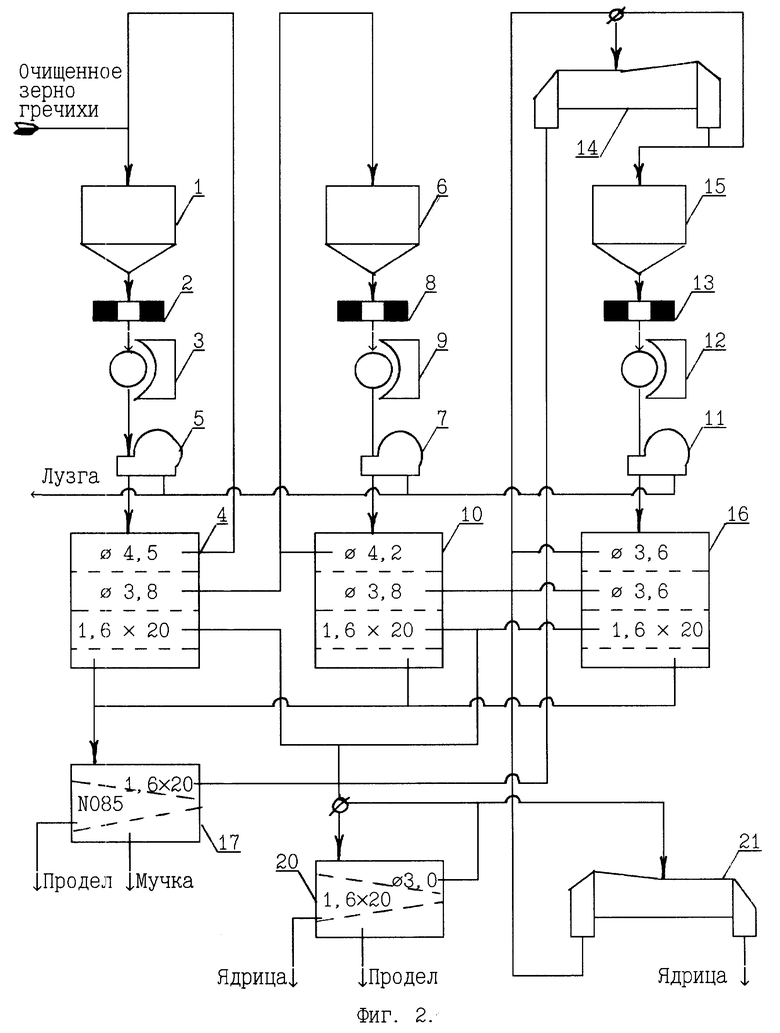

Для малых предприятий предусматривается еще более упрощенная схема бесфракционного шелушения (фиг. 2). Отличие ее от вышеописанной заключается в иной последовательности операций отвеивания лузги и сепарирования продуктов шелушения в рассеве. В предлагаемом способе отвеивание лузги производят сразу после шелушения.

В аспираторах подбирается режим расхода воздуха, при котором происходит эффективное отвеивание всей лузги без уноса частиц эндосперма. Разницы в выходах продуктов нет, кроме незначительного на 0,1 - 0,2% уменьшения количества кормовой мучки, что для предприятия с небольшой производительностью можно допустить, учитывая упрощение технологической схемы за счет высвобождения двух аспираторов 18 и 19, уменьшения нагрузки на рассевы, повышения эффективности их работы.

Предлагаемые способы позволили совершенствовать схему бесфракционного шелушения зерна гречихи путем сокращения числа падди-машин, замены шелушильных машин с эластичными рабочими органами на станки или поставы с абразивным покрытием, общим сокращением числа зон шелушения, что значительно упрощает в целом технологический процесс выработки гречневой крупы на малых предприятиях.

Источники информации

1. Мельников Е.М. Технология крупяного производства. М.: Агропромиздат, 1991, с. 110 - 120.

2. Авт. св. СССР N 543405, кл. B 02 B 1/00. Способ выработки гречневой крупы. Я. М.Жислин, Е.Н.Гринберг, Н.Г.Фролов, М.Ф.Фролова, В.Я.Кузнецова. N 2149265/13. Заявл. 27.06.75. Опубл. 25.01.77. Бюл. N 3, 3 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ МУКИ | 2002 |

|

RU2239332C2 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ КРУПЫ | 1970 |

|

SU269690A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ПОЛБЫ | 2007 |

|

RU2371250C2 |

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ МУКИ | 2005 |

|

RU2289273C1 |

| СПОСОБ ВЫРАБОТКИ ПШЕНА | 1996 |

|

RU2115476C1 |

| Агрегат для выработки гречневой крупы | 1989 |

|

SU1637874A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА ТРИТИКАЛЕ (ТИПА ПЕРЛОВАЯ) | 2013 |

|

RU2537528C2 |

| Способ выработки овсяной крупы | 1978 |

|

SU776633A1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

Использование: в крупяной промышленности при производстве гречневой крупы на предприятиях малой мощности. Сущность: очищенное от примесей, гидротермически обработанное зерно гречихи подвергают последовательному трехкратному шелушению без сортирования по размерам на фракции и разделяют продукты шелушения ситовым методом. При шелушении верхние сходы после сепарирования возвращают в ту же зону шелушения, вторые сходы направляют в следующую зону шелушения, причем второй сход последней зоны шелушения возвращают в эту же зону после дополнительной сортировки вместе со вторым сходом второй зоны, а извлечение крупы осуществляют из нижних сходов в один этап, перед которым выделяют мелкую ядрицу сепарированием ситовым методом. Крупу и отходы контролируют. Отделение лузги производят как после разделения продуктов шелушения, так и непосредственно сразу после шелушения зерна. 1 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство, 543405, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-07-20—Публикация

1996-05-31—Подача