Изобретение относится к технологическому оборудованию для обтяжно-растяжных прессов, применяемому при формообразовании крупногабаритных деталей двойной кривизны и может быть использовано по другому назначению в авиакосмической, судостроительной, строительной и химической отраслях промышленности для изготовления обводообразующих деталей объектов производства.

Формообразование обводообразующих деталей заключается в пластическом деформировании по поверхности обтяжного пуансона металлического или металлокомпозитного листа, закрепленного в губках пресса обтяжкой с растяжением. Для изготовления планера самолета используется большое количество обводообразующих деталей с различными аэродинамическими формами и размерами в плане. Для сложных поверхностей (с "подмятием", "закруткой") используется комплект рабочей оснастки, состоящий из обтяжного пуансона и прижима. В ряде случаев достаточно одного обтяжного пуансона без прижима.

Известны универсальная автоматизированная установка для формообразования крупногабаритных листовых деталей (УАУ) и способ настройки ее поверхности по патенту РФ на изобретение 2133163.

Установка содержит два массива противоположно расположенных опор, объединенных в матрицы. Опоры совместно с индивидуальными оболочками образуют рабочую поверхность установки для формообразования. Для этого используются упоры с числовым программным управлением (ЧПУ), расположенные на портале, перемещающемся вдоль массива опор. Способ настройки рабочей поверхности состоит в установке на опорах верхней оболочки матрицы, а затем по выставленной оболочке устанавливается нижняя (выпуклая) оболочка пуансона. Таким образом, при отсутствии верхней матрицы с опорами и с верхней вогнутой оболочкой настройку выпуклой поверхности обтяжного пуансона осуществить невозможно.

Технической задачей, на решение которой направлено заявленное изобретение, является создание способа настройки универсального автоматизированного комплекса с дискретной опорной системой, обеспечивающего установку с заданной точностью сменных выпуклых оболочек - рабочих формообразующих поверхностей.

Для решения поставленной задачи в известном способе настройки универсального автоматизированного комплекса с дискретной опорной системой (УАК ДОС) для формообразования листовых деталей, включающем установку упоров портала с ЧПУ по программе, одновременную установку и фиксацию соосных им опор УАК ДОС и базирование, согласно изобретению предварительно устанавливают часть опор для установки на них нерабочей поверхности оболочки, базируют оболочку по двум базовым отверстиям, после чего устанавливают два портала с упорами с ЧПУ соосно опорам в центральной части УАК ДОС на расстоянии двух или трех рядов опор по программе, соответствующей рабочей поверхности, оболочку поджимают опорами к соответствующим им упорам, фиксируют опоры и крепят оболочку к ним, затем последовательно перемещают порталы с упорами по рядам опор, устанавливают соосно опорам по программе, соответствующей рабочей поверхности, оболочку поджимают опорами к соответствующим им упорам, фиксируют опоры и перемещают порталы с упорами к остальным рядам УАК ДОС, после окончания настройки отводят порталы с упорами из рабочей зоны формообразования транспортирующим устройством.

Кроме того, согласно изобретению по упорам с ЧПУ настраивается часть опор (до 50%), а остальные подводят до контакта с оболочкой с усилием, не превышающим 10 Н, и фиксируют в этом положении.

Существенные отличия способа настройки состоят в определенной последовательности проводимых операций с четырьмя объектами: двумя порталами с упорами, управляемыми ЧПУ; дискретной опорной системой, оси опор которых соосны с осями упоров; оболочкой - рабочей поверхностью формообразуемых листовых деталей.

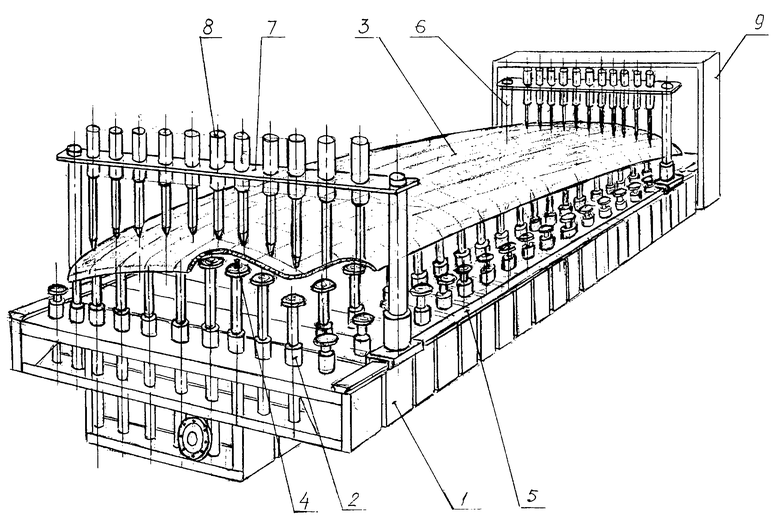

Сущность изобретения поясняется чертежом, где изображена дискретная опорная система УАК ДОС с двумя порталами, упорами с ЧПУ и оболочкой - рабочей поверхностью формообразуемых деталей.

Настройка универсального автоматизированного комплекса с дискретной опорной системой происходит следующим образом. Предварительно часть опор 2 (от 20 до 50%) устанавливают по программе, соответствующей поверхности эквидистантной рабочей на величину, равную толщине сменной оболочки. На этих опорах, как на ложементах, укладывается нерабочей поверхностью сменная оболочка 3, которая базируется штырями 4 по базовым отверстиям в оболочке. Образовавшаяся погрешность установки (из-за отклонений оболочки по толщине между рабочей и нерабочей поверхностями) устраняется при последующих операциях.

Два портала 6 и 7 с упорами 8 с ЧПУ устанавливают соосно опорам в центральной части УАК ДОС на расстоянии двух-трех рядов опор 2, а концы всех упоров порталов устанавливают по программе, соответствующей рабочей поверхности оболочки. Штоки опор, соосных расположенным над ними упоров, поджимают оболочку к сферическим головкам упоров и фиксируют (гидравлическими фиксаторами). Оболочку крепят к опорам, например, электромагнитными прихватами. Затем последовательно перемещают порталы с упорами по рядам опор, устанавливают соосно опорам по программе, соответствующей рабочей поверхности, оболочку поджимают опорами к соответствующим им упорам, фиксируют опоры и перемещают порталы с упорами к остальным рядам УАК ДОС. После окончания настройки отводят порталы с упорами из рабочей зоны формообразования транспортирующим устройством.

Способ настройки УАК ДОС имеет вариант ускоренной настройки, при котором по упорам с ЧПУ настраивают часть опор (до 50%), а остальные подводят до контакта с оболочкой с усилием, не превышающем 10 Н, и фиксируют в этом положении.

После настройки УАК ДОС на рабочую поверхность оболочки укладывают заготовку, например, металлического листа, концы которой зажимают в губках пресса, и ведут процесс формообразования.

Преимуществом предложенного способа в сравнении с прототипом является расширение технологических возможностей и сокращение времени настройки выпуклой рабочей поверхности сменной оболочки, повышение точности и качества формообразуемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ БАЗИРОВАНИЯ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И СПОСОБ ИХ БАЗИРОВАНИЯ | 2002 |

|

RU2247018C2 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ БЕЗАВТОКЛАВНОГО ФОРМОВАНИЯ (КБФ) ОБОЛОЧКОВЫХ КОНСТРУКЦИЙ ИЗ ПКМ В СВЧ-ПОЛЕ И СПОСОБ ЕГО НАСТРОЙКИ | 1999 |

|

RU2162412C1 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ БАЗИРОВАНИЯ КРУПНОГАБАРИТНЫХ ОБВОДООБРАЗУЮЩИХ ДЕТАЛЕЙ, ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И СБОРКИ И СПОСОБ БАЗИРОВАНИЯ КРУПНОГАБАРИТНЫХ ОБВОДООБРАЗУЮЩИХ ДЕТАЛЕЙ, ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И СБОРКИ | 1999 |

|

RU2165836C2 |

| КРУПНОГАБАРИТНАЯ МАТРИЦА В ВИДЕ СОЧЛЕНЕННОЙ ОБОЛОЧКИ, НАПРИМЕР, ДЛЯ УКЛАДКИ И ОТВЕРЖДЕНИЯ ПКМ С АВТОМАТИЗИРОВАННЫМ ФОРМИРОВАНИЕМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2004 |

|

RU2278784C2 |

| ОБТЯЖНОЙ ПУАНСОН ДЛЯ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ОБШИВОК | 2009 |

|

RU2410181C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ | 1994 |

|

RU2108183C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ, ФРЕЗЕРОВКИ И КОНТРОЛЯ ДЕТАЛЕЙ ТИПА ОКАНТОВКИ ПАССАЖИРСКИХ И ГРУЗОВЫХ ДВЕРЕЙ САМОЛЕТА | 2009 |

|

RU2410182C2 |

Изобретение относится к технологическому оборудованию для растяжно-обтяжных прессов, применяемому при формообразовании крупногабаритных деталей двойной кривизны в авиакосмической промышленности, и может быть использовано в судостроительной и других отраслях промышленности, в том числе по другому назначению. Способ настройки УАК ДОС состоит в предварительной установке части опор - создании ложементов для предварительной установки оболочки, а затем в параллельной работе пары траверс с упорами с ЧПУ для высокоточной установки оболочки - рабочей поверхности. Повышается точность при снижении затрат на изготовление и эксплуатацию комплекса. 1 з.п. ф-лы, 1 ил.

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| US 4212188 А, 15.07.1980 | |||

| Способ изготовления обтяжного пуансона | 1973 |

|

SU477771A1 |

| US 5092151 А, 03.03.1992. | |||

Авторы

Даты

2003-01-20—Публикация

2000-07-21—Подача