Изобретение относится к порошковой металлургии, в частности к способу производства монодисперсных материалов, применяемых в регенеративных теплообменниках.

Известен способ получения гранул металла путем вынужденного капиллярного распада струи расплава под действием регулярных возмущений. По этому способу работает устройство [1].

Основным недостатком способа является то, что не учитываются тепловые характеристики процесса, что влечет за собой низкое качество получаемых гранул по уровню сферичности и монодисперсности.

Наиболее близким к предлагаемому является способ получения монодисперсных сферических гранул [2], основанный на эффекте вынужденного капиллярного распада струи расплава под действием накладываемых на нее возмущений. Образовавшиеся после диспергирования струи капли охлаждаются в оптимальном режиме инертным газом, заполняющим пролетную камеру. Отбор гранул осуществляется в выходной части теплообменной камеры после выхода процесса на стационарный режим генерации капель. При истечении струи химически активного расплава через фильеру происходит эрозия поверхности проточного канала и диаметр отверстия фильеры со временем увеличивается. При этом происходит непрерывный рост диаметра струи, а соответственно и получаемых при ее распаде капель.

Недостатком способа является низкое качество дисперсного материала, получаемого при диспергировании химически активных расплавов, к которым, в частности, можно отнести редкоземельные металлы и их сплавы.

Техническое решение задачи заключается в повышении качества дисперсного материала, получаемого при диспергировании химически активных расплавов. Среднеквадратичное отклонение диаметра гранул от заданного значения не должно превышать 2%, а отношение большого диаметра гранул к малому должно быть не более 1,02.

Эта задача достигается тем, что в известном способе получения монодисперсных сферических гранул, заключающемся в диспергировании струи расплава, вытекающей из фильеры, под действием возмущений, накладываемых на струю при оптимальной температуре охлаждающего инертного газа и сборе гранул после выхода на стационарный режим генерации в выходной части теплообменной камеры, инертный газ очищают от кислорода до величины не более 0,0001 мол.%, фильеру изготавливают из тугоплавкого металла, при этом длина 1 проточной части фильеры находится в диапазоне 2d <l< 20d, а частоту возбуждения струи выбирают из соотношения ,

,

где

τ - время диспергирования (в начальный момент τ = 0 );

c - эмпирический коэффициент, характеризующий устойчивость материала фильеры к воздействию расплава;

w - скорость истечения струи;

d0 - начальное значение диаметра струи;

k0 = 0,7 - начальное значение безразмерного волнового числа,

при этом в качестве диспергируемого материала выбран химически активный расплав металла или сплава, содержащий по крайней мере один из группы редкоземельных элементов: Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Td, Du, Ho, Er, Tm, Yb.

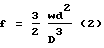

На фиг. 1 изображено устройство, реализующее предлагаемый способ; на фиг. 2 - фотография гранул из Er3Ni, полученных при постоянной частоте возбуждения струи расплава; на фиг. 3 - фотография гранул из Er3Ni, полученных при изменении частоты возбуждения по предлагаемому соотношению.

Устройство, реализующее предлагаемый способ, содержит нагреваемый тигель 1 и закрепленную на его дне фильеру 2, блок возбуждения струи 3, блок поддавливания расплава 4, теплообменную камеру 5, регулятор температуры охлаждающего газа 6, сепаратор гранул 7, блок очистки охлаждающего газа 8 и блок контроля размера гранул 9.

Устройство работает следующим образом.

Через блок очистки производится заполнение теплообменной камеры 5 и сепаратора 7 инертным газом с содержанием кислорода не более 0,0001 мол.%. Расплавляются слитки металла, подлежащие гранулированию. Затем блоком поддавливания расплава 4 формируется ламинарная струя расплава. Блоком возбуждения 3 осуществляют возбуждение струи и ее распад на частоте ,

,

где

τ - время процесса диспергирования (в начальный момент τ = 0 );

d0 - начальное значение диаметра струи;

w - скорость струи;

k0 = 0,7 оптимальное значение безразмерного волнового числа [3], которое реализуется в начальный период гранулирования.

Сбор гранул в период пуска устройства осуществляется во вспомогательную емкость сепаратора 7. После установления стационарного режима генерации капель производится заполнение основной емкости сепаратора. Контроль размера получаемых капель осуществляется при помощи волоконно-оптического блока диагностики 9.

В устройстве, реализующем предлагаемый способ гранулирования химически активных расплавов, теплообменная камера была заполнена гелием с содержанием кислорода не более 0,0001 мол.%. При большем значении концентрации кислорода в гелии предлагаемый способ гранулирования не осуществим, поскольку на поверхности струи возникает стабилизирующая окисная планка и распад струи на капли не происходит.

Взаимодействие струи химически активного расплава с материалом фильеры приводит к эрозии канала фильеры. Абсолютно устойчивых материалов к воздействию расплавов редкоземельных металлов не существует. К числу наиболее устойчивых материалов можно отнести тугоплавкие металлы (молибден, тантал, вольфрам). Но даже и в этом случае с течением времени происходит эрозия материала фильеры и увеличение ее отверстия (до 50% за 30 мин).

В опытах было получено, что в случае истечения химически активного расплава оптимальная длина канала фильеры находится в диапазоне 2d <l< 20d. Нижняя граница определяется резким ростом скорости эрозии коротких каналов. Верхняя границы связана с тем, что на струе, истекающей из длинного канала, формируется профиль скорости, что неблагоприятно сказывается на стабильности процесса вынужденного капиллярного распада струи.

Вследствие эрозии проточной части фильеры получаемые гранулы являются полидисперсными. Ухудшение качества дисперсного материала, связанное с увеличением диаметра струи во времени, устраняется путем регулирования режимных параметров устройства (скорость струи и частота ее возбуждения). При увеличении частоты возбуждения струи диаметр капель стабилизируется во времени на заданном уровне. Зависимость изменения частоты возбуждения струи от времени можно получить из рассмотрения равенства объема капли и отрезка струи, из которого она образуется ,

,

где

D - диаметр капли.

Из (1) получаем .

.

Как показал опыт, изменение во времени диаметра отверстия фильеры хорошо описывается линейной зависимостью

d/d0= l+cτ, (3)

где

d0 - начальное значение диаметра отверстия (τ = 0) ;

d - значение в момент времени τ ;

c - эмпирический коэффициент, характеризующий устойчивость материала фильеры к воздействию расплава.

Гидравлическое сопротивление фильеры определяется, в основном, местным сопротивлением сужения потока, а оно слабо зависит от диаметра отверстия. Поэтому с достаточной для практики погрешностью, порядка 1%, можно считать скорость струи постоянной во времени. С учетом этого из (2) и (3) получим условие регулирования частоты возбуждения струи, выполнение которого обеспечит постоянство диаметра получаемых капель

f = f0(l+cτ)2, (4) ,

где

f0= k0w/πd0 - частота возбуждения струи в начальный момент времени τ = 0 .

В начальный момент времени возбуждение струи осуществляется при волновом числе k0 = 0,7, что соответствует области максимальной неустойчивости струи [3].

Следует отметить, что монодиспергирование струи расплава с увеличивающимся во времени диаметром в режиме с коррекцией частоты возбуждения можно проводить в течение ограниченного периода времени, пока безразмерное волновое число не превысит значения k = 1. В области k > 1 струя становится гидродинамически устойчивой и эффект вынужденного капиллярного распада струи, на котором основана технология гранулирования, вырождается.

Данные по технологии получения монодисперсного материала из сплава Er3Ni, используемого в регенераторах криогенных газовых машин, сведены в таблицу. В таблице приводятся; начальное значение диаметра отверстия фильеры - d0; конечное значение - dk; длительность процесса гранулирования - τk ; избыточное давление газа в тигле - P; скорость струи - w; начальная частота возбуждения струи - f0; эмпирический коэффициент, используемый при определении частоты возбуждения струи - c; концентрация кислорода в гелии - x; температура расплава - T1; температура охлаждающего газа - T2; диаметр получаемых гранул - D; среднеквадратичное отклонение диаметра гранул от заданного значения - δ1 ; максимальное значение отношения большого и малого диаметров гранул - δ2 .

Источники информации, принятые во внимание при составлении описания

1. Авторское свидетельство СССР N 532472, кл. B 22 F 9/08, 1975.

2. Патент РФ N 2032498, кл. B 22 F 9/06, 1995 (прототип).

3. Рэлей Дж. Теория звука. Т.2. М.: Гостехиздат, 1955.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2000 |

|

RU2174060C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ | 1992 |

|

RU2032498C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| Способ получения сферических гранул из металлического расплава | 1990 |

|

SU1764824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2016012C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЕЩЕСТВ | 1999 |

|

RU2174867C2 |

| Установка для получения гранул | 1989 |

|

SU1768270A1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТЕЙ | 2008 |

|

RU2361655C1 |

| Лабораторная установка для получения порошкообразного материала | 1977 |

|

SU716579A1 |

| РЕГЕНЕРАТИВНЫЙ ТЕПЛООБМЕННИК НИЖНЕЙ СТУПЕНИ КРИОГЕННОЙ ГАЗОВОЙ МАШИНЫ | 2009 |

|

RU2382278C1 |

Способ заключается в диспергировании струи расплава, вытекающей из фильеры под действием возмущений, накладываемых на струю при оптимальной температуре охлаждающего инертного газа, очищаемого от кислорода, до величины не более 0,0001 мол.% и сборе гранул после выхода на стационарный режим генерации в выходной части теплообменной камеры. Фильеру изготавливают из тугоплавкого материала, при этом длина 1 проточной части фильеры находится в диапазоне 2d < I < 20 d, а частоту струи выбирают из определенного соотношения. В качестве диспергирующего материала выбран химически активный расплав металла или сплава содержащий по крайней мере один из группы редкоземельных элементов. Изобретение позволяет повысить качество дисперсного материала, получаемого при диспергировании химически активных расплавов. 1 таб. 3 ил.

Способ получения монодисперсных сферических гранул, заключающийся в диспергировании струи расплава, вытекающей из фильеры, под действием возмущений, накладываемых на струю при оптимальной температуре охлаждающего инертного газа и сборе гранул после выхода на стационарный режим генерации в выходной части теплообменной камеры, отличающийся тем, что инертный газ очищают от кислорода до величины не более 0,0001 мол%, фильеру изготавливают из тугоплавкого металла, при этом длина проточной части фильеры находится в диапазоне 2d < l < 20d, частоту возбуждения струи выбирают из соотношения

где τ - время диспергирования (в начальный момент τ = 0);

c - эмпирический коэффициент, характеризующий устойчивость материала фильеры к воздействию расплава;

w - скорость истечения струи;

d0 - начальное значение диаметра струи;

k0 = 0,7 - начальное значение безразмерного волнового числа,

при этом в качестве диспергируемой струи расплава выбран химически активный материал, содержащий по крайней мере один из группы редкоземельных элементов: Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Td, Dy, Ho, Er, Tm, Yb.

| RU, патент N 2032498, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-07-20—Публикация

1997-07-15—Подача