Изобретение относится к порошковой металлургии, в частности к способу производства монодисперсных сферических гранул металла путем вынужденного капиллярного распада струи расплава.

Известен способ получения гранул металла путем вынужденного капиллярного распада струи расплава под действием регулярных возмущений. По этому способу работает устройство [1] Основным недостатком способа является то, что не учитываются тепловые характеристики процесса, что влечет за собой низкое качество получаемых гранул по уровню сферичности и монодисперсности.

Наиболее близким является способ получения сферических гранул [2] В основе способа лежит эффект вынужденного капиллярного распада струи расплава. Образовавшиеся после распада струи капли одинакового размера, охлаждаются в оптимальном режиме инертным газом, заполняющим пролетную камеру. Затем гранулы попадают в емкость, заполненную разделительной жидкостью, где происходит их накопление и окончательное охлаждение. Этот способ обладает недостатком, связанным с низким качеством гранул, поскольку из разделительной жидкости происходит выделение пара и растворенного кислорода, что снижает стабильность процесса.

Техническое решение задачи направлено на повышение качества гранул.

Это достигается тем, что в способе получения сферических гранул, включающем диспергирование струи расплава под действием регулярных возмущений при оптимальной температуре охлаждающей среды и сбор гранул в выходной части теплообменной камеры, сбор гранул осуществляют после выхода на стационарный режим генерации, при этом длину пролета гранул выбирают из соотношения

l>W(τ1+τ2), где W  скорость гранул, d диаметр гранул, ρ1 плотность материала гранул, g ускорение свободного падения, Cf коэффициент аэродинамического сопротивления шара, ρ2 плотность охлаж- дающей среды, τ1=

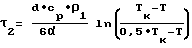

скорость гранул, d диаметр гранул, ρ1 плотность материала гранул, g ускорение свободного падения, Cf коэффициент аэродинамического сопротивления шара, ρ2 плотность охлаж- дающей среды, τ1=  время кристаллизации капли, r теплота плавления, α коэффициент теплоотдачи, Тк температура кристаллизации, Т температура охлаждающей среды, τ2=

время кристаллизации капли, r теплота плавления, α коэффициент теплоотдачи, Тк температура кристаллизации, Т температура охлаждающей среды, τ2=  ln

ln время охлаждения гранул до температуры равной 0,5 Тк, Ср теплоемкость материала гранул.

время охлаждения гранул до температуры равной 0,5 Тк, Ср теплоемкость материала гранул.

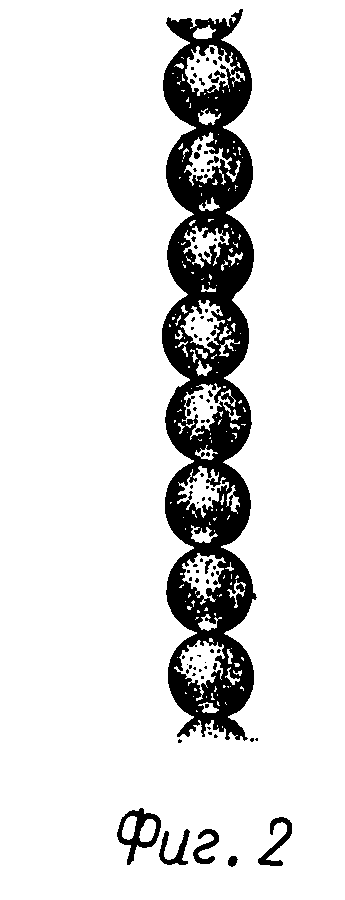

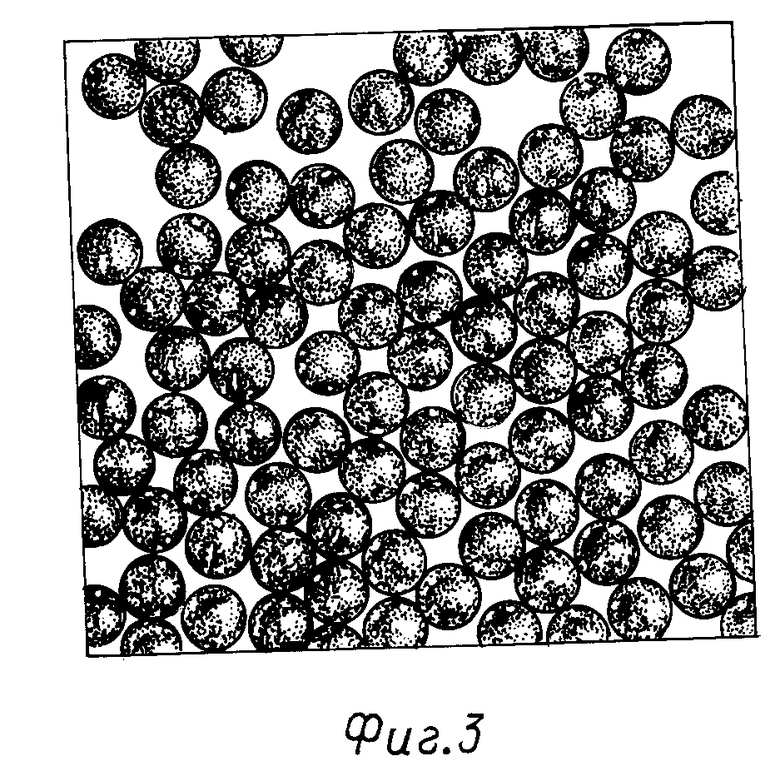

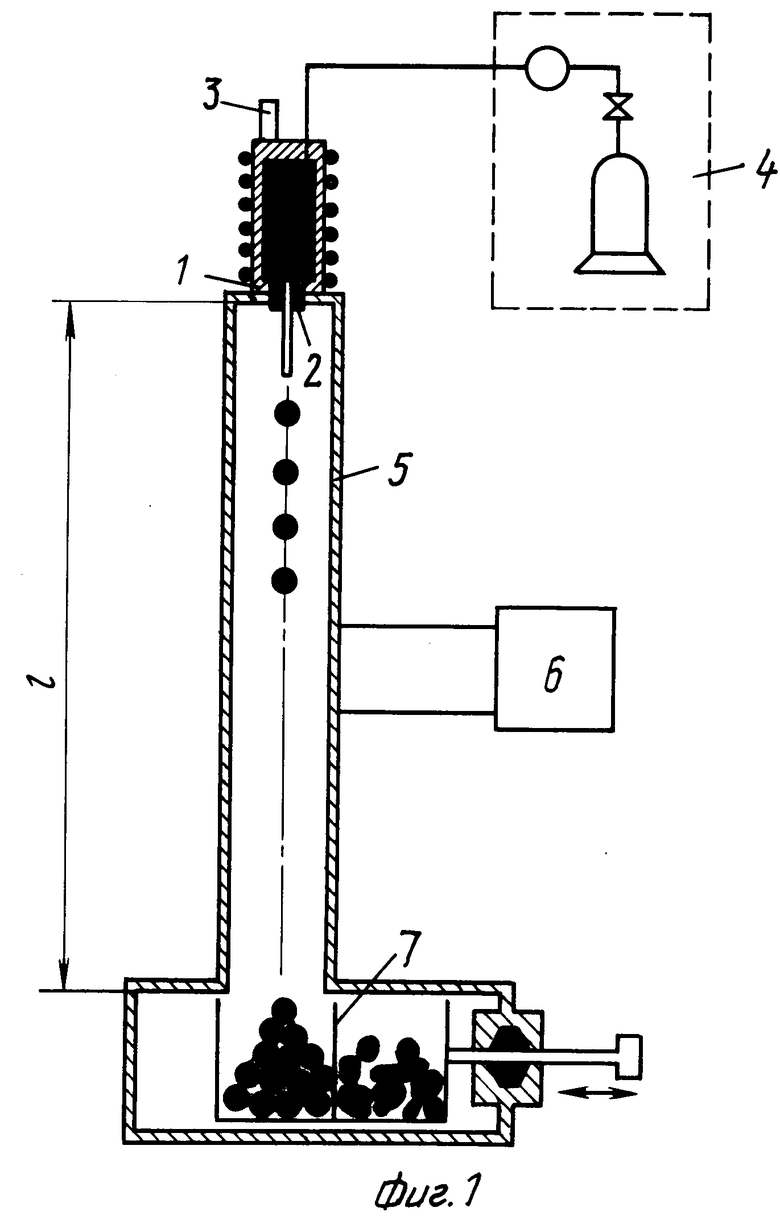

На фиг. 1 изображено устройство, реализующее предлагаемый способ; на фиг. 2 гранулы, полученные при значении длины теплообменной камеры ниже предельной; на фиг. 3 гранулы, полученные при значении длины теплообменной камеры, находящейся в расчетном диапазоне.

Устройство, реализующее предлагаемый способ, содержит нагреваемый тигель с расплавом 1 и закрепленную на его дне фильеру 2, систему возбуждения струи 3, систему поддавливания расплава 4, теплообменную камеру 5, регулятор температуры охлаждающей среды 6 и сепаратор гранул 7.

Устройство работает следующим образом. Производится расплав слитков металла, подлежащих гранулированию. Затем при помощи системы поддавливания расплава 4 формируется ламинарная струя расплава. Возбуждение струи и распад ее на капли одинакового размера производится системой возбуждения 3. Затем регулятором температуры 6 устанавливают оптимальное значение температуры охлаждающей среды в теплообменной камере 5. Сбор гранул в период пуска гранулятора осуществляется во вспомогательную емкость сепаратора 7. После установления стационарного режима генерации (т.е. происходит стабилизация всех режимных параметров, как например, скорость струи, температура охлаждающей среды и т.д.) производится заполнение основной емкости сепаратора. Следует отметить, что для сепарации гранул могут использоваться различные методы. В частности, может быть использован метод зарядки образующихся капель и отклонения их в электрическом поле, метод аэродинамической сепарации.

В устройстве, реализующем предлагаемый способ гранулирования емкость, для сбора гранул заполнена инертным газом. В этом случае наблюдается высокий уровень устойчивости генерации капель и отпадает необходимость в очистке гранул от следов охлаждающей жидкости и последующей их просушки, как это было в способе прототипе. Однако, поскольку теплоотдача в газовой среде, которой заполнена теплообменная камера и емкости сбора гранул существенно ниже, чем в жидкости, то существует опасность диффузионной сварки гранул. Опыт показывает, что если температура гранул, попадающих в сборник гранул находится в диапазоне Т>0,5 Тк (Тк температура кристаллизации), то между гранулами возникает диффузионное взаимодействие (см. фиг. 2) и получить из образующихся конгломератов отдельные гранулы является затруднительной задачей. Поэтому в устройстве, реализующем предлагаемый способ, длина теплообменной камеры должна обеспечивать охлаждение гранул до уровня температуры Т<0,5 Тк, т.е. должно выполняться соотношение

l>lпред= W(τ1+τ2), (1) где W скорость падения гранул в теплообменной камере;

τ1 время, за которое от капли отводится тепло кристаллизации;

τ2 время охлаждения гранулы от Тк до 0,5 Тк.

Временем охлаждения от температуры расплава в тигле до температуры кристаллизации пренебрегаем, поскольку начальная температура струи близка к точке плавления (перегрев не превышает 50 К). Скорость падения гранул можно определить из условия равенства сил веса и аэродинамического сопротивления по соотношению

W  где d диаметр гранул, ρ1 плотность материала гранул, g ускорение свободного падения, Сf коэффициент сопротивления шара, ρ2 плотность охлаждающей среды. Как показали оценки, погрешность, связанная с тем, что в действительности скорость капель меняется от начального значения до равновесного за определенный период времени является несущественной, поскольку этот период значительно меньше, чем время охлаждения и кристаллизации капли.

где d диаметр гранул, ρ1 плотность материала гранул, g ускорение свободного падения, Сf коэффициент сопротивления шара, ρ2 плотность охлаждающей среды. Как показали оценки, погрешность, связанная с тем, что в действительности скорость капель меняется от начального значения до равновесного за определенный период времени является несущественной, поскольку этот период значительно меньше, чем время охлаждения и кристаллизации капли.

Время кристаллизации определяется из условия теплового баланса капли по формуле

τ1=  где r теплота кристаллизации, α коэффициент теплоотдачи,

где r теплота кристаллизации, α коэффициент теплоотдачи,

Т температура охлаждающей среды.

Время охлаждения гранулы до температуры Т=0,5 Тк определяется соотношением

τ2=  ln

ln где Ср теплоемкость материала гранул.

где Ср теплоемкость материала гранул.

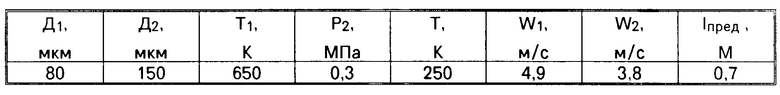

Данные по технологии получения гранул из свинца диаметром 150 мкм сведены в таблицу. В таблице приводятся: диаметр фильеры Д1; диаметр гранул Д2; температура металла в тигле Т1; избыточное давление газа в тигле Р1; температура охлаждающей среды (в данном случае использовался технический азот) Т; начальная скорость капель W1; равновесная скорость капель W2; предельная длина теплообменной камеры lпред.

Следует отметить, что верхнего предела у длины теплообменной камеры не существует, поскольку после полной кристаллизации гранулы и охлаждения до температуры Т<0,5 Тк они могут как угодно долго падать в камере при равновесной скорости. Как показала практика длина теплообменной камеры l= 2lпред с достаточным запасом обеспечивает условие затухания диффузионных процессов между гранулами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2000 |

|

RU2174060C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2115514C1 |

| Способ получения сферических гранул из металлического расплава | 1990 |

|

SU1764824A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| Установка для использования теплоты жидкого шлака | 1982 |

|

SU1038307A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2117556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2016012C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАСТВОРИМОЙ СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107657C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИМЕТИЛАМИНБОРАНА | 1996 |

|

RU2107069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

Сущность изобретения заключается в том, что сферические гранулы получают путем диспергирования струи расплава под действием регулярных возмущений. Для этого при помощи системы поддавливания расплава формируется ламинарная струя. Возбуждение струи и ее распад на капли одинакового размера производится системой возбуждения 3. Регулятором температуры 6 устанавливают оптимальное значение охлаждающей среды в теплообменной камере 5. Сбор гранул в период пуска гранулятора осуществляют в емкость сепаратора 7. После установления стационарного режима генерации происходит стабилизация всех параметров: скорости струи, температуры охлаждающей среды. Длину пролета гранул при этом устанавливают из соотношения l > w(τ1+τ2), где w - скорость гранул, τ1 - время кристаллизации; τ2 - время охлаждения гранул до температуры 0,5 Т кристаллизации. 3 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ, включающий диспергирование струи расплава под действием регулярных возмущений при оптимальной температуре охлаждающей среды и сбор гранул в выходной части теплообменной камеры, отличающийся тем, что сбор гранул осуществляют после выхода на стационарный режим генерации, причем длину l пролета гранул устанавливают по соотношению

l > W(τ1+τ2),

где скорость гранул;

скорость гранул;

d диаметр гранул;

ρ1 плотность материала гранул;

g ускорение свободного падения;

Cf коэффициент аэродинамического сопротивления шара;

ρ2 плотность охлаждающей среды; время кристаллизации гранулы;

время кристаллизации гранулы;

r теплота плавления;

α коэффициент теплоотдачи;

Tк температура кристаллизации;

T температура охлаждающей среды;

время охлаждения гранул до температуры, равной 0,5 · Tк;

Cр теплоемкость материала гранул.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения сферических гранул из металлического расплава | 1990 |

|

SU1764824A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1992-12-14—Подача