Изобретение относится к технологии автоматической электродуговой сварки металлов в атмосфере воздуха с помощью плоского плавящегося изолированного электрода, неподвижно закрепленного в узком и длинном стыке изделий, и может быть применено для сварки внахлест и встык изделий из листового проката.

Известен способ электродуговой сварки изделий в закрытом сварочном пространстве и устройство для его осуществления (патент США N 2948805, 1960, Берг и др.). Сварка частей изделия производится с помощью подвижного плоского плавящегося изолированного электрода. Сущность этого способа состоит в том, что в стык двух частей изделия вставляют электрод, который по толщине меньше ширины стыка, а по длине плавящейся его части больше его длины. При сварке осуществляют подачу электрода в направлении шлаковой ванны с помощью механизма или вручную. Этот способ сварки и устройство для его осуществления не могут быть применены для сварки внахлест большой длины и встык изделий большой толщины.

За прототип изобретения принято устройство, содержащее лежачий голый электрод с легкоплавкими отводами и подводящую шину с выводом, соединенную с этими отводами, ток к которому подводят в нескольких отдельных точках по его длине (СССР, авт. св. N 66582, B 23 K 9/02, 1946). Это устройство не может быть применено для сварки изделий внахлест большой длины и встык изделий большой толщины.

Технический результат изобретения - сварка внахлест изделий большой длины и встык изделий большой толщины.

Устройство для электродуговой сварки содержит изолированный электрод по форме стыка с выводом, шунтирующую электрод шину, длина которой меньше длины электрода, по меньшей мере две проводящие перемычки, электрически и механически соединенные с электродом и шиной, и по меньшей мере один изолятор, закрепленный на шине.

Отличительными признаками устройства являются: выполнение шунтирующей электрод шины короче длины электрода по меньшей мере на длину двух проводящих перемычек, закрепление изолятора на шине, выполнение электрода изолированным и по форме стыка.

Сварку производят следующим образом. Изолированный плавящийся электрод с выводом, выполненный по форме стыка свариваемых изделий, закрепляют в стыке при сварке встык или между свариваемыми изделиями при сварке внахлест путем сжатия свариваемых изделий, после чего вывод электрода соединяют с одним полюсом источника сварочного тока, другой его полюс соединяют по меньшей мере с одним изделием. С конца электрода, противоположного выводу, зажигают дугу, например, путем закорачивания торца электрода и изделия металлической проволокой или с помощью высокочастотного осциллятора. На источнике тока устанавливают напряжение, необходимое для обеспечения требуемой мощности для начала сварки. Требуемое значение мощности для сварки определяется по необходимому значению избыточного давления паров металла в сварочной ванне в зависимости от материала свариваемого изделия во избежание его окисления кислородом воздуха. Это давление определяют экспериментально.

Необходимая для электродуговой сварки мощность источника сварочного тока зависит от требуемого для автоматического процесса сварки значения избыточного давления паров расплавленного металла в сварочной ванне, площади поперечного сечения электрода, постоянных величин и рассчитывается по формуле (1)

q=q2F (Вт),

где q2 - минимально необходимая удельная мощность сварки для обеспечения самоорганизации электрической дуги при требуемом избыточном давлении паров металла в сварочной ванне;

F - площадь поперечного сечения электрода, см2.

Удельную мощность сварки (q2) определяют по формуле (2)

q2=cPме/G (Вт/см2)

где c - скорость звука в материале электрода, см/с;

Pме - значение избыточного давления паров металла, г/см2;

G - безразмерный коэффициент Грюнейзена (для стали G=1).

Высокая концентрация мощности практически может быть достигнута только в малом объеме сварочной ванны, для чего электрод должен быть тонким, изолированным от свариваемых изделий, толщина которого должна быть много меньше его ширины. Избыточное давление паров металла препятствует проникновению атмосферного воздуха в сварочную ванну, а следовательно, предохраняет расплавленный металл от окисления и создает условия для непрерывного горения электрической дуги. Экспериментально установлено, что автоматическая сварка происходит при избыточном давлении в 1,5-2,0 атм в зависимости от материала изделий.

Мощность сварки, значение которой определяется по формуле (2), обеспечивает энергию, достаточную для расплавления электрода и свариваемых поверхностей изделий, а также стабильное горение электрической дуги при автоматическом процессе сварки. Такой процесс достигается за счет высокой ионизации паров расплавленного металла и самопроизвольного возвратно-поступательного перемещения электрической дуги от одного края торца электрода к другому с частотой от 50 до 100 Гц. Значение частоты перемещения электрической дуги зависит от геометрических размеров электрода, химического состава изолирующего покрытия, теплофизических свойств свариваемых материалов и режима сварки. Автоматическое перемещение электрической дуги вдоль торца электрода происходит за счет того, что при его расплавлении с одного края увеличивается зазор между ним и свариваемыми изделиями, а следовательно, и электрическое сопротивление зазора. Электрическая дуга, как известно, горит в зазоре с наименьшим электрическим сопротивлением между разнополярными электродом и свариваемыми изделиями, где существует наибольшая степень ионизации паров металла, поддерживающих ее горение. При соблюдении режима сварки в сварочной ванне за счет испарения металла обеспечивается избыточное давление паров расплавленного металла, которые препятствуют проникновению воздуха в ванну и тем самым защищают расплавленный металл шва от окисления. Расплавленный металл из сварочной ванны не вытекает благодаря силам поверхностного натяжения жидкого металла и быстрого его охлаждения на краях стыка.

Сварочная ванна перемещается вслед за укорочением электрода, расплавляемого электрической дугой, со скоростью V, которая равна скорости сварки. Эту скорость определяют по формуле (3)

V=Kq/FSпл (см/с),

где K - безразмерный коэффициент, значения которого лежат в пределах 0,5-0,8;

Sпл - теплосодержание расплавленного металла, Дж/см3.

При значении коэффициента K меньше 0,5 электрическая дуга может погаснуть, а при значении больше 0,8 увеличивается расход мощности источника тока.

Теплосодержание Sпл расплавленного металла определяется по формуле (4)

Sпл=g(CTпл+Zпл) (Дж/см3)

где g - плотность металла электрода, г/см3;

C - теплоемкость электрода, Дж/гр. (гр. - градусы Кельвина);

Tпл - температура плавления металла электрода, гр. Кельвина;

Zпл - теплота плавления металла электрода, Дж/г.

Окончательно математическое выражение (5) для скорости сварки, с учетом формул (2), (3) и (4) записывается в виде

V=cKPме/Gg(CTпл+Zпл) (см/с).

Расплавленный металл за перемещающейся сварочной ванной охлаждается путем передачи изделиям тепла ванны, образуя сварной шов. В конце стыка происходит самопроизвольный обрыв электрической дуги из-за увеличения расстояния между электродом и свариваемыми изделиями. В результате, сварка изделия осуществляется автоматически за один проход.

Устройство для электродуговой сварки изделий большой длины и способ его функционирования поясняются чертежами.

На фиг. 1 представлен вид сверху на собранные для сварки внахлест металлические пластины (изделия) с устройством для сварки.

На фиг. 2 представлен вид слева на свариваемые металлические листы с устройством для сварки, изображенные на фиг. 1.

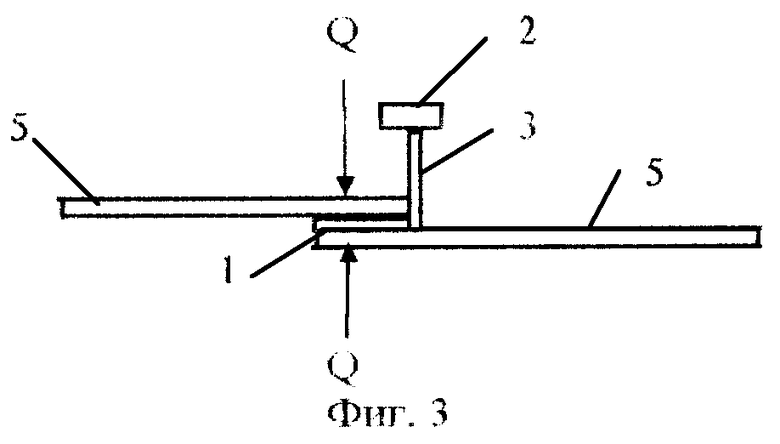

На фиг. 3 представлено поперечное сечение по стрелкам А-А вида, представленного на фиг. 2.

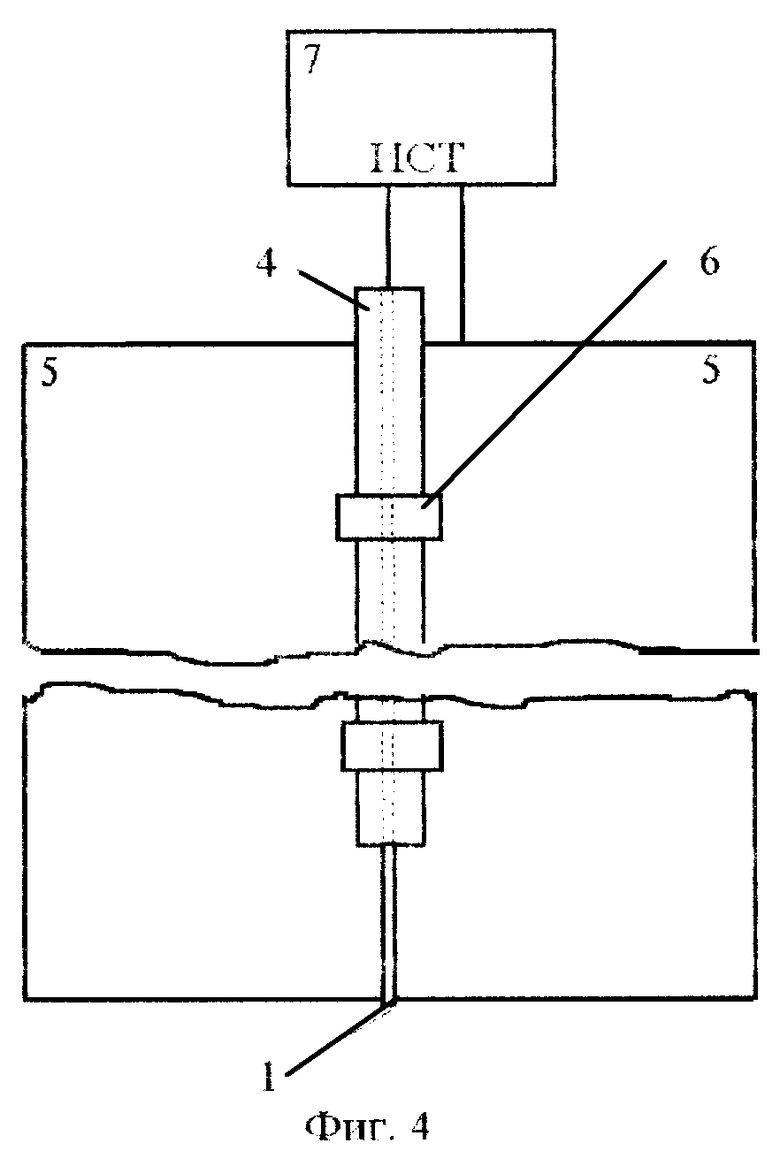

На фиг. 4 представлен вид сверху на собранные для сварки встык металлические листы (изделия) с устройством для сварки.

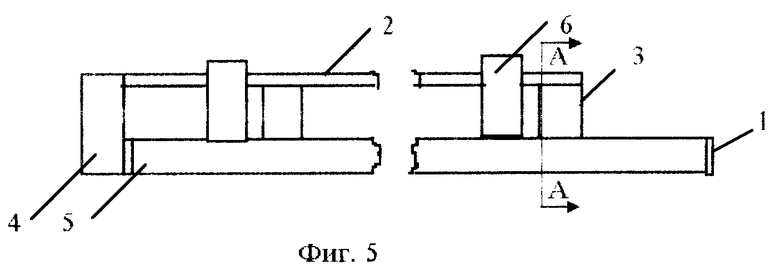

На фиг. 5 представлен вид слева на свариваемые металлические листы с устройством для сварки, изображенные на фиг. 4.

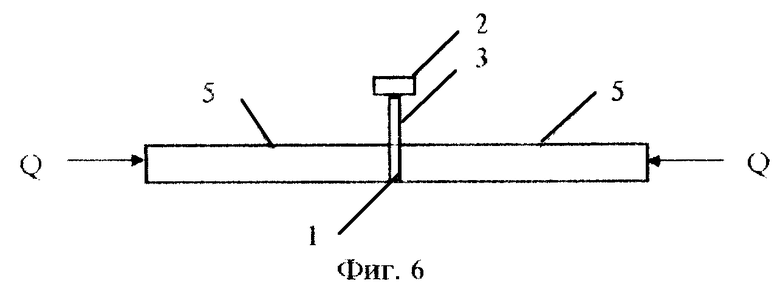

На фиг. 6 представлено поперечное сечение по стрелкам А-А вида, представленного на фиг. 5.

На фигурах введены обозначения:

1 - плавящийся электрод;

2 - шунтирующая электрод шина;

3 - легкоплавкая перемычка;

4 - вывод электрода и шунтирующей шины;

5 - свариваемые изделия;

6 - изолятор;

7 - источник сварочного тока (ИСТ);

Q - сила.

Электрод 1 выполняется из металла свариваемых частей изделия или специально подобранного сплава и изолированным. По форме электрод 1 выполнен в виде ленты. Толщина электрода много меньше (в 5 и более раз) его ширины. Электроизолирующее покрытие электрода 1 выполняется из изоляционного материала, например из мелкоразмолотого сварочного флюса, приготовленного с использованием раствора силиката натрия. Толщина изолирующего покрытия должна быть много меньше (в 5 и более раз) толщины электрода 1.

Шунтирующая шина 2 выполняется из хорошего проводника (меди, ее сплавов или алюминия). Ее электросопротивление должно быть много меньше (в 5 и более раз) электросопротивления электрода 1 между перемычками 3.

Перемычка 3 выполняется из легкоплавкого металла или сплава металлов (с температурой плавления 200-600oC), например соединений свинца и олова или алюминия. Значения электросопротивления шунтирующей шины Rш, электросопротивления перемычки Rп, электросопротивления электрода Rэ и количество n перемычек на одном электроде должны удовлетворять неравенству (1)

(Rш+Rп)<Rэ/n.

Количество n перемычек на одном электроде должно быть таким, чтобы в процессе сварки мощности на нагрев электрода вне сварочной ванны не превышали 5% от мощности сварки и не приводили к его расплавлению за счет тепла, выделяемого в нем по закону Джоуля-Ленца.

Выводы 4 являются одним из неизолированных концов электрода 1 и одним концом шины 2.

Свариваемые изделия 5 выполняются из металла, например стали.

Изолятор 6 выполняется из керамики или другого диэлектрика, выдерживающего большие температуры (свыше 1000o). Эти изоляторы устанавливаются на шине и предотвращают замыкание шунтирующей шины на изделия.

Источником 7 сварочного тока может служить, например, источник постоянного электрического тока, содержащий многофазный силовой трансформатор, блок силовых тиристоров, схему фазового управления тиристорами с резистором, регулирующим величину тока нагрузки, и блок обратной связи (Никифоров Г.Д. и др. Технология и оборудование сварки плавлением. -М.: Машиностроение, 1986, с. 254-257).

Устройство для электродуговой сварки металлических изделий содержит (фиг. 1-6): электрод 1, который выполнен из металла свариваемых изделий длиной на несколько (4-10) мм длиннее стыка, равного 1500 мм, шириной 15 мм, толщиной 1 мм, покрыт электроизоляционным покрытием из мелкоразмолотого сварочного флюса толщиной 0,1 мм, алюминиевую шунтирующую шину 2 с поперечным сечением 40 мм2, шесть алюминиевых перемычек 3 и четыре изолятора 6.

Сварка по настоящему изобретению производится следующим образом. В стыке внахлест или встык свариваемых изделий 5 неподвижно, путем их сжатия, закрепляют устройство для сварки, как показано на фиг. 1-6. К выводам 4 электрода и шунтирующей шины присоединяют по одному полюсу источников 7 сварочного тока, вторые полюса которых соединяют по меньшей мере с одним изделием 5.

Между торцом электрода 1 и свариваемыми изделиями возбуждают электрическую дугу путем закорачивания электрода металлической проволокой на одно из изделий. На источниках тока 7 устанавливают значения токов и напряжений, которые соответствуют требуемому для сварки значению мощности источника тока, в соответствии с формулой (2). После возбуждения электрической дуги она плавит электрод и поверхности свариваемых изделий и образует в стыке сварочную ванну. Дуга автоматически, самопроизвольно, с большой скоростью перемещается вдоль торца электрода. Сварочная ванна с существенно меньшей скоростью перемещается вдоль стыка. После ее охлаждения образуется сварной шов. Расплавленный металл в сварочной ванне удерживается благодаря силам поверхностного натяжения и быстрого его охлаждения на краях стыка. Когда сварочная ванна подходит к концу электрода, электрическая дуга гаснет в результате самопроизвольного обрыва.

Изобретение относится к области сварки и может быть применено в машиностроении при изготовлении сварных конструкций из листового материала. Электрод устройства выполнен изолированным по форме стенки. Шунтирующая шина имеет длину, меньшую длины электрода на длину двух проводящих перемычек. Изолятор закреплен на шине. Проводящие перемычки электрически и механически связаны с электродом. Технический результат изобретения - сварка внахлест металлических изделий большой длины или встык изделий большой толщины. 6 ил.

Устройство для электродуговой сварки, содержащее электрод с легкоплавкими отводами и шунтирующую электрод шину с выводом, соединенную с этими отводами, отличающееся тем, что шунтирующая электрод шина меньше длины электрода по меньшей мере на длину двух проводящих перемычек, изолятор закреплен на шине, а электрод выполнен изолированным и по форме стыка.

| Способ сварки лежачим электродом | 1940 |

|

SU66582A1 |

| Устройство для сварки лежачим электродом | 1975 |

|

SU524637A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 2948805 A1, 1960. | |||

Авторы

Даты

1999-01-10—Публикация

1997-10-27—Подача