Изобретение относится к способу сварки, в частности, трубчатых изделий типа укладываемых встык металлических труб для формирования металлических трубопроводов, используемых в транспортировке газа и нефти.

При формировании трубопроводов важно, чтобы получаемый между двумя трубами сварной шов обладал качествами, необходимыми для таких материалов, как нефть и газ, причем этот шов не должен иметь дефектов, способствующих образованию ослабленных участков.

Для надежного получения сварного шва было предложено использовать технологию лазерной сварки. Однако различные способы такой сварки и устройства для их реализации страдают многочисленными недостатками.

Так, например, в документе ЕР 706849 источник лазерного излучения удален от фокусирующего устройства, так что приходится прибегать к помощи множества наборов зеркал для обеспечения поворота лазерного(ых) пучка(ов) вокруг свариваемой окружности, что приводит к усложнению конструкции, которая требует тщательной и точной регулировки, недостаточно надежна и часто служит причиной возникновения проблем нагрева зеркал. Кроме того, устройство для лазерной сварки устанавливается внутри труб, что предполагает необходимость применения специального сложного и дорогостоящего оборудования, требующего очень внимательного ухода.

В документе FR 2812227 предложено устройство для лазерной сварки, при этом блок генерации электроэнергии для такого устройства устанавливается на внешнем транспортном средстве, а лазерный пучок располагается орбитально и имеет исключительно большую мощность, превышающую 4 кВт. Таким образом, описанное устройство требует существенной мощности, что невыгодно с экономической точки зрения.

Выяснилось также, что в случае использования лазера для выполнения сварочных работ достигаются лишь очень слабые допуска по параметрам соединения, в частности при наличии зазора. Кроме этого, учитывая, что количество присадочного металла незначительно или вообще равно нулю, имеет место сильная зависимость от состава основного металла свариваемых труб в смысле механических характеристик получаемого шва. Дело в том, что не удается улучшить механические характеристики путем подбора химического состава присадочного металла и скорости подвода этого металла (наплавки), а это ведет к снижению твердости и возрастанию вязкости.

В документе ЕР 0852984 раскрыт способ комбинированной дуговой и лазерной сварки. В частности, предлагается вначале выполнять дуговую сварку внутри труб, а затем переходить к наружной лазерной сварке или же выполнять вначале наружную лазерную сварку, а после нее - внутреннюю дуговую. Таким образом, для реализации этого способа требуется использование двух независимых сварочных устройств - одного внутри и второго снаружи - что неизбежно ведет к увеличению затрат.

В документе WO 2005/056230, опубликованном после даты приоритета настоящей заявки, но до даты ее подачи, описан способ лазерной сварки, в соответствии с которым выполнено совмещение головки для электродуговой сварки MSG (металлическим электродом в среде защитного газа) с головкой для лазерной сварки. Указанная головка для электродуговой сварки MSG может быть ориентирована таким образом, чтобы она действовала вместе с лазерной головкой в зоне лазерной сварки или таким образом, чтобы она следовала за лазерной головкой. Однако устройство для реализации рассматриваемого способа не предусматривает в процессе проплавления возможность независимого раздельного регулирования положения точки фокусировки лазерного пучка, интервала между точкой фокусировки пучка и положением точки удара электрической дуги, а также углового положения сварочной горелки MIG (металлическим электродом в инертном газе) относительно лазерного пучка.

Из документа FR 2832337 известен комбинированный способ лазерной сварки. Здесь указано, что лазерный пучок фокусируется на части изделий, которая образована ванной расплавленного металла, и что электрическая дуга формируется между плавящимся электродом и свариваемыми изделиями в зоне расположения ванны расплавленного металла, причем оба сварочных устройства - лазерное и MIG - сходятся к одной и той же ванне расплавленного металла. Однако ванна создается вначале в результате расплавления свариваемого изделия обычным путем, под действием электрической дуги. Подобный же способ описан в документе JP 2003205378.

Кроме того, из документа DE 19849117 известен способ лазерной сварки с использованием двух методов MIG, позволяющих выполнить очень крупные сварные швы. Здесь упоминается о возможности независимого регулирования сварочных устройств, сохраняя при этом известную рабочую схему, описанную выше.

В документе DE 10304709 описан комбинированный способ лазерной сварки, реализуемый с помощью сварочной головки, на которой размещены источник лазерного пучка и средства электродуговой сварки. Лазерный пучок и электрическая дуга действуют в одной и той же зоне сварки, но при этом головка для дуговой сварки помещена перед лазерным пучком по направлению прохода и, следовательно, действует раньше его, создавая сварочную ванну, на которую он окажет впоследствии свое воздействие.

Кроме сказанного, следует иметь в виду, что ни один из рассмотренных выше способов и устройств не позволяют на сегодняшний день добиться возможности регулирования таких параметров, как положение конца электродной проволоки MIG относительно точки фокусировки лазерного пучка или угловое положение горелки MIG относительно лазерного пучка в ходе сварочного цикла, - подобная регулировка возможна лишь в отсутствие сварочных работ.

Итак, цель изобретения состоит в устранении указанных недостатков, для чего разработан новый способ сварки, в соответствии с которым мощность лазерной сварки, необходимую для проплавления, связывают с мощностью электродуговой сварки плавящимся электродом, причем указанный способ характеризуется существенно возросшей скоростью сварки с использованием при этом незначительной мощности лазера и довольно простой конструкции.

Для достижения указанной цели предлагается способ сварки, в частности, трубчатых изделий типа укладываемых встык металлических труб для формирования металлических трубопроводов, в соответствии с которым проплавление выполняют снаружи, отличающийся тем, что формируют единственную сварочную ванну под одновременным воздействием, по меньшей мере, одного лазерного пучка, передаваемого по оптическому волокну, и, по меньшей мере, одной электрической дуги в среде защитного газа, генерируемой в зоне плавящегося электрода, образующего присадочный материал.

Таким образом, исключительно важное преимущество способа согласно изобретению заключается в том, что благодаря ему удается сохранить скорость сварки, возросшую на несколько метров в минуту, используя относительно незначительную мощность лазера, а именно менее 4 кВт, что достигается путем подачи мощности электродуговой сварки. В соответствии с предпочтительным вариантом применяют технологию электродуговой сварки типа MIG/MAG (дуговая сварка плавящимся электродом в среде защитного газа). При этом достигается подаваемая на свариваемые трубы мощность лазера менее или равная 6 кВт, предпочтительно менее 4 кВт, и мощность горелки MIG более 8 кВт.

Кроме того, себестоимость сварочного устройства, используемого для реализации способа согласно изобретению, оказывается меньшей, а цена киловатта, затрачиваемого при электродуговой сварке, заметно ниже, чем для киловатта, затрачиваемого при работе с лазером. В результате предложенный способ чрезвычайно выгоден экономически и обеспечивает вместе с тем очень высокую скорость сварки, которая превышает 3 м/мин.

В соответствии с предпочтительным вариантом способ реализуют с использованием мощности лазера в пределах от 2 до 4 кВт, при этом достигаемая скорость сварки составляет порядка 2,5-4 м/мин. В результате способ оказывается исключительно надежным, экономичным, а кроме того, требуются меньшие габариты устройства при сохранении высокой скорости сварки.

Предлагаемый способ дает возможность устранения недостатков, которые могут быть обусловлены параметрами соединения (выравнивания труб по одной линии). Дело в том, что если в зоне плоскости стыка труб имеется просвет, то лазерный пучок может проходить через него, причем технология MIG, вступающая в действие одновременно с лазером, позволяет запустить процесс плавления, чего нельзя было бы добиться в случае применения одного лишь лазера или в том случае, когда технология MIG вступает в действие с некоторой задержкой.

Кроме этого в случае наличия дефекта выравнивания труб технология MIG позволяет сгладить профиль проплавления, в то время как один лишь лазерный способ обуславливал бы получение ступенчатого профиля.

Предметом изобретения является также сварочное устройство для реализации способа согласно изобретению, содержащее, по меньшей мере, средства генерации лазерного пучка и, по меньшей мере, одно оптическое волокно, направляющее этот последний к плоскости стыка двух труб, причем лазерный пучок вступает в действие, будучи совмещенным с плоскостью стыка, а также горелку для электродуговой сварки типа горелки MIG, снабженную плавящимся электродом и средствами распределения защитного газа, при этом горелка установлена с угловым смещением относительно лазерного пучка таким образом, что точка удара электрической дуги оказывается рядом с точкой фокусировки лазерного пучка с созданием единственной сварочной ванны (интервал между ними двумя имеет название «смещение»).

В соответствии с особо предпочтительным вариантом осуществления способа согласно изобретению в процессе проплавления, выполняемого под комбинированным воздействием лазера и электрической дуги, можно независимо друг от друга раздельно регулировать положение точки фокусировки лазерного пучка, интервал между точкой фокусировки лазерного пучка и положением точки удара электрической дуги, а также угловое положение сварочной горелки MIG относительно лазерного пучка. В этом случае устройство предпочтительно должно содержать средства регулирования лазерного пучка по высоте, средства перемещения горелки MIG для смещения точки удара электрической дуги и средства углового перемещения горелки MIG.

Таким образом, раньше указанные точка, интервал и угловое положение задавались перед сварочными работами, так что в случае изменения точки фокусировки лазерного пучка происходило изменение интервала между точкой фокусировки и точкой удара электрической дуги без возможности его устранения, что являлось нежелательным фактором. Кроме того, в ходе орбитального перемещения сварочного устройства вокруг труб целесообразно изменять угловое положение горелки MIG относительно лазерного пучка с целью задания ширины шва.

Предпочтительно, чтобы точка фокусировки лазерного пучка могла регулироваться в пределах ±5 мм, интервал между точкой фокусировки и точкой удара электрической дуги находился в пределах от -5 мм до +5 мм по обе стороны от точки фокусировки лазерного пучка, а пределы изменения углового положения сварочной горелки MIG относительно лазерного пучка составляли от 5° до 45°.

Благодаря возможности регулирования точки фокусировки лазерного пучка, интервала между точкой фокусировки и положения точки удара и/или углового положения горелки MIG удается компенсировать изменения, происходящие в ходе проплавления вследствие зазоров и/или дефектов выравнивания, которые могут возникнуть в зоне плоскости стыка, и в результате влияния силы тяжести, в зависимости от орбитального положения вокруг труб, на устойчивость сварочной ванны, что позволяет восстановить заданные оптимальные режимы сварки.

Таким образом, можно воздействовать на суммарную мощность проплавления сварочного устройства и на профиль шва, что позволяет улучшить функционирование всей системы.

Так, предпочтительно, чтобы перед каждой операцией сварки можно было программировать для каждой из переменных (точки фокусировки лазерного пучка, интервала между точкой фокусировки лазерного пучка и точкой удара электрической дуги и углового положения горелки MIG) уставки для каждого из орбитальных положений сварочного устройства вокруг труб (угловое положение может задаваться, в частности, специальным датчиком, монтируемым на сварочной головке).

Для этого устройство содержит средства программирования уставок и средства распознавания орбитального положения сварочного устройства типа смонтированного на устройстве датчика углового положения, а также средства управления средствами регулирования лазерного пучка по высоте, средствами перемещения горелки MIG для смещения точки удара электрической дуги и средствами углового перемещения горелки MIG.

В соответствии с одним из вариантов регулируют в реальном времени каждую из переменных в зависимости от информации, получаемой в результате выявления и анализа параметров соединения в реальном времени в ходе выполнения проплавления.

В соответствии с этим особо предпочтительным вариантом осуществления можно в процессе орбитальной сварки в большей или меньшей степени сконцентрировать мощности лазера и MIG в одной единственной точке, что позволит распределить плотность мощности и изменять, в частности, силу проплавления, а также наружное увлажнение сварочной ванны, причем параметры, связанные с лазерным пучком и электрической дугой MIG, остаются постоянными.

Для этого устройство предпочтительно содержит средства выявления и анализа параметров соединения в реальном времени в ходе проплавления и средства управления в реальном времени средствами регулирования лазерного пучка по высоте, средствами перемещения горелки MIG для смещения точки удара электрической дуги и регулирования интервала между точкой фокусировки лазерного пучка и точкой удара электрической дуги и средствами углового перемещения горелки MIG.

Такая способность модификации, а также возможность программирования в зависимости от орбитального положения или регулирования в реальном времени в зависимости от выявленных в реальном времени параметров соединения позволяют гарантировать более высокое качество (компактность), в частности, в процессе выполнения операции проплавления, а также в ходе последующих проходов с перекрытием внахлест.

Ниже приводится более детальное описание изобретения со ссылками на приложенные чертежи, где:

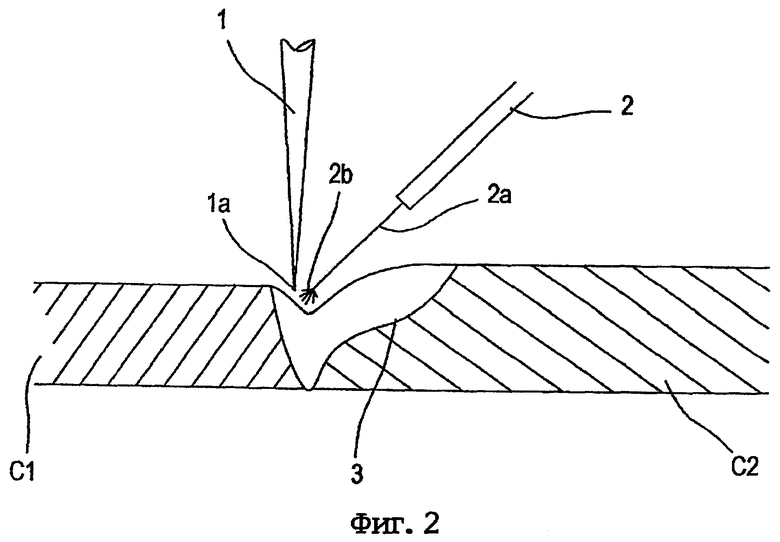

фиг.1 представляет собой вид в перспективе сварочного устройства согласно изобретению в отсутствие сварочных работ;

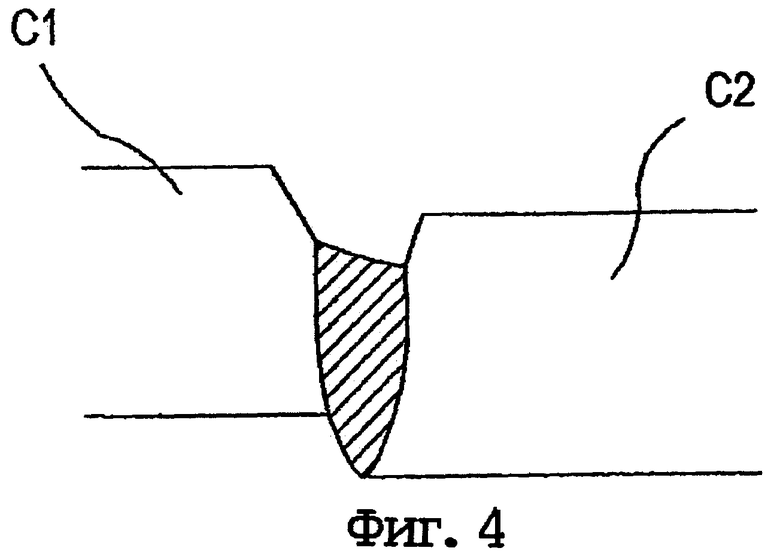

фиг.2 - разрез по плоскости стыка устройства согласно изобретению в ходе сварочного цикла;

фиг.3 - разрез сварочной ванны в зоне скоса в ходе одной только лазерной сварки;

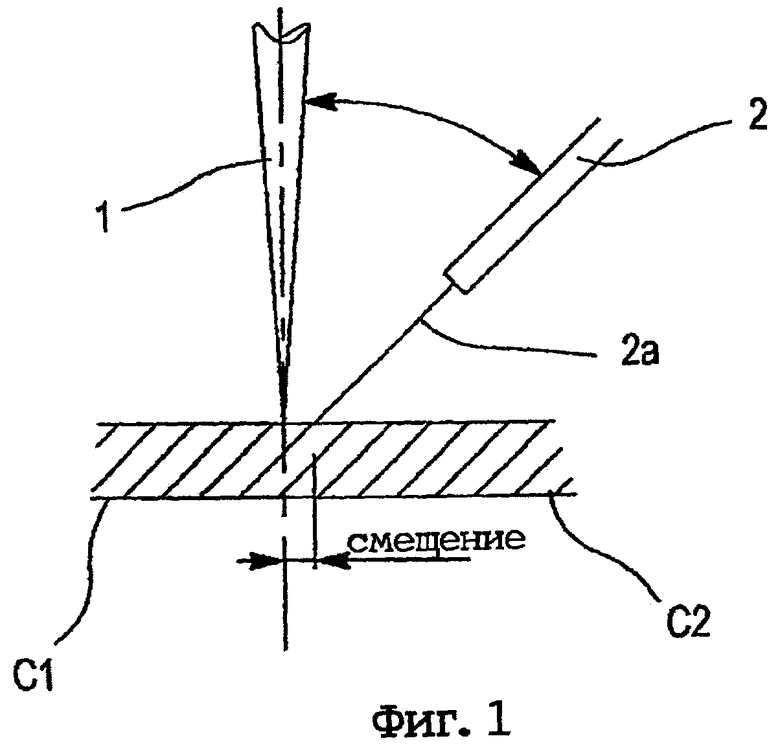

фиг.4 - разрез, подобный показанному на фиг.3, но выполненный в процессе сварки с использованием предлагаемой технологии.

Как видно на фиг.1, устройство согласно изобретению имеет, по меньшей мере, средства генерации лазерного пучка 1 и, по меньшей мере, одно оптическое волокно, направляющее этот последний к плоскости стыка между двумя трубами С1 и С2.

Лазерный пучок 1 действует, по существу, перпендикулярно к выступу скоса, образуемого между трубами С1 и С2. Устройство содержит также горелку MIG 2, снабженную плавящимся электродом 2а и средствами распределения защитного газа. Горелка MIG 2 устанавливается с угловым смещением относительно лазерного пучка 1 на угол α, так чтобы точка 2b удара электрической дуги находилась рядом с точкой 1а фокусировки лазерного пучка 1 с целью формирования единственной сварочной ванны 3, как показано на фиг.2.

Интервал между точкой 1а фокусировки лазерного пучка 1 и электрической дугой (по существу, концом плавящегося электрода 2а) имеет название «смещение».

В устройстве предусмотрены также средства регулирования лазерного пучка 1 по высоте, средства перемещения горелки MIG 2 для смещения точки удара электрической дуги и средства углового перемещения горелки MIG 2.

В соответствии с предпочтительным решением точка 1а фокусировки лазерного пучка 1 может регулироваться по высоте относительно дна скоса в пределах ±5 мм.

Интервал «смещения» между точкой фокусировки 1а и точкой 2b удара электрической дуги лежит предпочтительно в пределах от -5 мм до +5 мм по обе стороны от точки фокусировки лазерного пучка 1, а пределы изменения углового положения сварочной горелки MIG относительно лазерного пучка составляют от 5° до 45°.

Благодаря возможности регулирования точки фокусировки лазерного пучка, интервала между точкой фокусировки и положения точки удара и/или углового положения горелки MIG удается компенсировать изменения, происходящие в ходе проплавления вследствие зазоров и/или дефектов выравнивания, которые могут возникнуть в зоне плоскости стыка, и в результате влияния силы тяжести, в зависимости от орбитального положения вокруг труб, на устойчивость сварочной ванны, что позволяет восстановить заданные оптимальные режимы сварки.

Таким образом, как можно видеть на фиг.3, когда используется одно лишь лазерное сварочное устройство и в зоне скоса имеет место нарушение выравнивания, создается «ступенчатый эффект» 4.

Как показано на фиг.4, при одном и том же дефекте выравнивания предлагаемый способ сварки позволяет благодаря формированию единственной сварочной ванны ослабить указанный ступенчатый эффект 4.

Изобретение не ограничивается приведенными здесь примерами и охватывает также всевозможные варианты, не выходящие за пределы объема правовой защиты, определяемые нижеследующими пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ ОРБИТАЛЬНОЙ СВАРКИ | 2013 |

|

RU2539256C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ТРУБ С V-ОБРАЗНЫМ СРЕЗОМ ДЛЯ СОЕДИНЕНИЯ В ТРУБОПРОВОД, МЕТАЛЛИЧЕСКИЕ ТРУБЫ, КОМБИНИРОВАННАЯ СВАРКА В ОДНОЙ СВАРОЧНОЙ ВАННЕ ЛАЗЕРОМ И ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2006 |

|

RU2407616C2 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ | 2018 |

|

RU2710090C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

Изобретение относится к устройству для сварки и к способу сварки, в частности, трубчатых изделий (С1, С2) типа укладываемых встык металлических труб для формирования металлических трубопроводов, в соответствии с которым проплавление выполняют снаружи. Формируют единственную сварочную ванну под одновременным воздействием, по меньшей мере, одного лазерного пучка (1), передаваемого по оптическому волокну, и, по меньшей мере, одной электрической дуги в среде защитного газа, генерируемой из плавящегося электрода (2а), образующего присадочный материал. Точку фокусировки лазерного пучка (1) регулируют в пределах ±5 мм над или под дном скоса, образуемого двумя трубами. Изобретение применимо, в основном, в строительстве трубопроводов. В результате повышается качество сварки труб. 2 н. и 9 з.п. ф-лы, 4 ил.

1. Способ сварки, в частности, трубчатых изделий типа укладываемых встык металлических труб для формирования металлических трубопроводов, в соответствии с которым проплавление выполняют снаружи, отличающийся тем, что формируют единственную сварочную ванну под одновременным воздействием, по меньшей мере, одного лазерного пучка (1), передаваемого по оптическому волокну, точку фокусировки которого регулируют в пределах ±5 мм над или под дном скоса, образуемого двумя трубами, и, по меньшей мере, одной электрической дуги в среде защитного газа, генерируемой из плавящегося электрода (2а), образующего присадочный материал.

2. Способ по п.1, отличающийся тем, что проплавление выполняют с подаваемой на свариваемые трубы мощностью лазера, менее или равной 6 кВт, и с использованием горелки для электродуговой сварки типа горелки MIG мощностью более 8 кВт.

3. Способ по п.1, отличающийся тем, что независимо друг от друга раздельно регулируют положение точки фокусировки лазерного пучка (1), интервал между точкой фокусировки (1а) лазерного пучка (1) и положением точки (2b) удара электрической дуги, а также угловое положение сварочной горелки MIG относительно лазерного пучка.

4. Способ по п.3, отличающийся тем, что перед началом сварки программируют для каждой из переменных - точки фокусировки лазерного пучка, интервала между точкой фокусировки лазерного пучка и точкой удара электрической дуги и углового положения горелки MIG - уставки для каждого из орбитальных положений сварочного устройства вокруг труб.

5. Способ по п.3, отличающийся тем, что регулируют в реальном времени каждую из переменных в зависимости от информации, получаемой в результате выявления и анализа параметров соединения в реальном времени в ходе выполнения проплавления.

6. Способ по любому из пп.3-5, отличающийся тем, что интервал между точкой фокусировки и точкой удара электрической дуги изменяется в пределах от -5 мм до +5 мм по обе стороны от точки фокусировки лазерного пучка.

7. Способ по любому из пп.3-5, отличающийся тем, что пределы (α) изменения углового положения сварочной горелки MIG относительно лазерного пучка составляют от 5 до 45°.

8. Сварочное устройство для сварки способом по любому из пп.1-7, содержащее, по меньшей мере, средства генерации лазерного пучка (1) и, по меньшей мере, одно оптическое волокно, направляющее этот последний к плоскости стыка двух труб, причем лазерный пучок (1) вступает в действие, будучи совмещенным с плоскостью (Р) стыка, образующегося между трубами (Cl, C2), а также горелку (2) для электродуговой сварки типа горелки MIG, снабженную плавящимся электродом (2а) и средствами распределения защитного газа, при этом горелка (2) для электродуговой сварки установлена с угловым смещением относительно лазерного пучка (1) таким образом, что точка (2b) удара электрической дуги оказывается рядом с точкой фокусировки лазерного пучка (1) с созданием при этом единственной сварочной ванны в ходе проплавления.

9. Устройство по п.8, отличающееся тем, что оно содержит средства регулирования лазерного пучка по высоте, средства перемещения горелки MIG для смещения точки удара электрической дуги и средства углового перемещения горелки MIG.

10. Устройство по любому из пп.8 или 9, отличающееся тем, что оно содержит средства программирования уставок и средства распознавания орбитального положения сварочного устройства типа смонтированного на устройстве датчика углового положения, а также средства управления средствами регулирования лазерного пучка по высоте, средства перемещения горелки MIG для смещения точки удара электрической дуги и средства углового перемещения горелки MIG.

11. Устройство по любому из пп.8 или 9, отличающееся тем, что оно содержит средства выявления и анализа параметров соединения в реальном времени в ходе проплавления и средства управления в реальном времени средствами регулирования лазерного пучка по высоте, средствами перемещения горелки MIG для смещения точки удара электрической дуги и средствами углового перемещения горелки MIG.

| Способ накопления парообразной влаги и влаги атмосферных осадков в почве для выращивания многолетних насаждений в полупустынных ландшафтах | 2024 |

|

RU2832337C1 |

| DE 19849117 A1, 18.05.2000 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ СВАРКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120364C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| US 4507540 A, 26.03.1985 | |||

| US 5066846 A, 19.11.1991. | |||

Авторы

Даты

2010-11-10—Публикация

2006-06-02—Подача