При использовании известных опособов сварки пластинчатым электродом не представляется возможным управлять окоростью кристаллизации металла шва, от которой зависит его химическая неоднородность. Чем меньше скорость кристаллизации, тем полнее -проходят в металле шва шроцессы диффузии и перемешивания жидкости в двухфазной области, что, «ак известно, приводит к значительному обогащению примесями жидкого металла в междендритных пространствах.

Кроме того, затруднена регулировка температуры металла сварочной ванны и скорости охл аждения, от которой зависит его структура.

Отстутствие управления интенсивностью теплоотвода от металла Шва в кромки свариваемого изделия приводит к резко выраженной структурной неоднородности в металле шва. Больше половины тепла, выделяемого при электрошлако1вом процессе, расходуется на теплоотвод в маосу основного металла, что приводит .к Перегреву и росту зерна в околошовной зоне.

Необходимость применения длинных пластин даже при сварке относительно коротких швов вызвана тем, что для получения устойчивого процесса принимается зазор, равный трем толщинам пластины. Для заполнения такого зазора требуется большое количество

присадочного металла, которое может обеспечить длинный пластинчатый электрод. Однако, чем длиннее пластинчатый электрод, тем меньше его жесткость.

Обычно, с целью уменьшения длины пластин применяют в качестве дополнительного присадочного металла электродную -проволоку, которая подается по специально сделанным в пластинчатом электроде каналам. Такой способ значительно усложняет сварочную устано&ку и технику сварки.

При сварке пластинчатым электродом затруднена его подача по оси зазора между свариваемыми кромками, так как в результате действия магнитного поля и конвективных потоков в шлаковой ванне пластинчатый электрод легко отклоняется в одной из свариваемых кромок, вследствие чего происходит короткое замыкание с нарушением процесса сварки.

С целью повышения эффективности электрошлаковой сварки толстого металла пластинчатым электродом, выражающейся в улучщелии металла шва путем уменьшения химической и структурной неоднородности и получения Мелкой -и плотной структуры, а также в улучшении основного металла путем уменьшения перегрева и роста зерна в околошовной зоне, предлагаемый пластинчатый электрод выполнен из отдельных тонких пластин, изолираванных одна or другой слоем флюсующейся твердой пасты. Подключение .источника литания производится либо к одн.ой пластине, либо к группе пластин.

Особенностью предлагаемого лластинчатого электрода является то, что во всех случаях пластины, .прилегающие к .свариваемым кромкам, не находятся под электрическим потенциалом и служат тепловым экраном между тепловым центром, который находится в разрядном 1промежутке, и свариваемыми кромками.

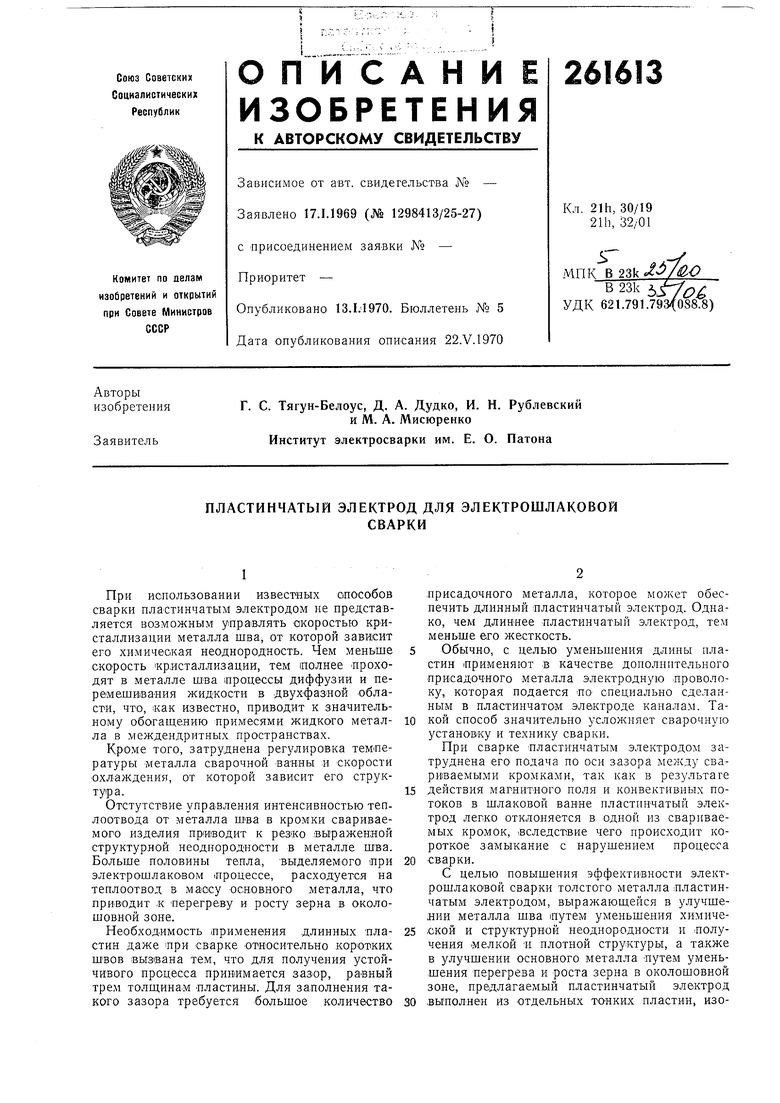

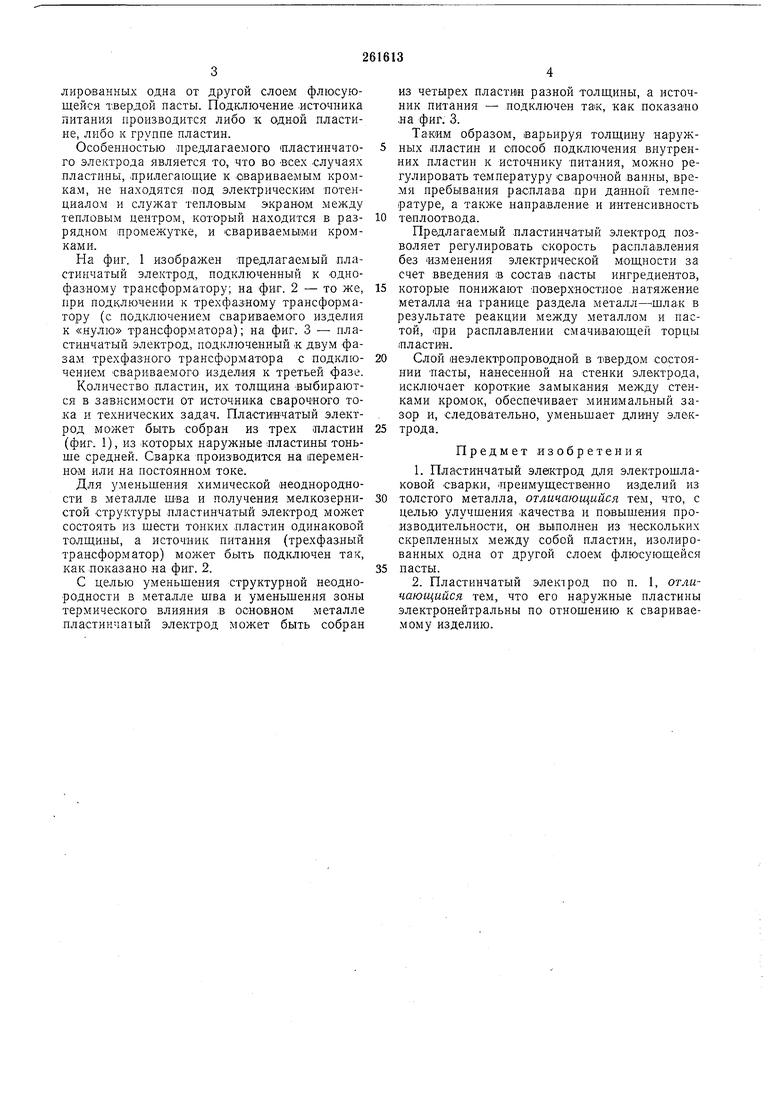

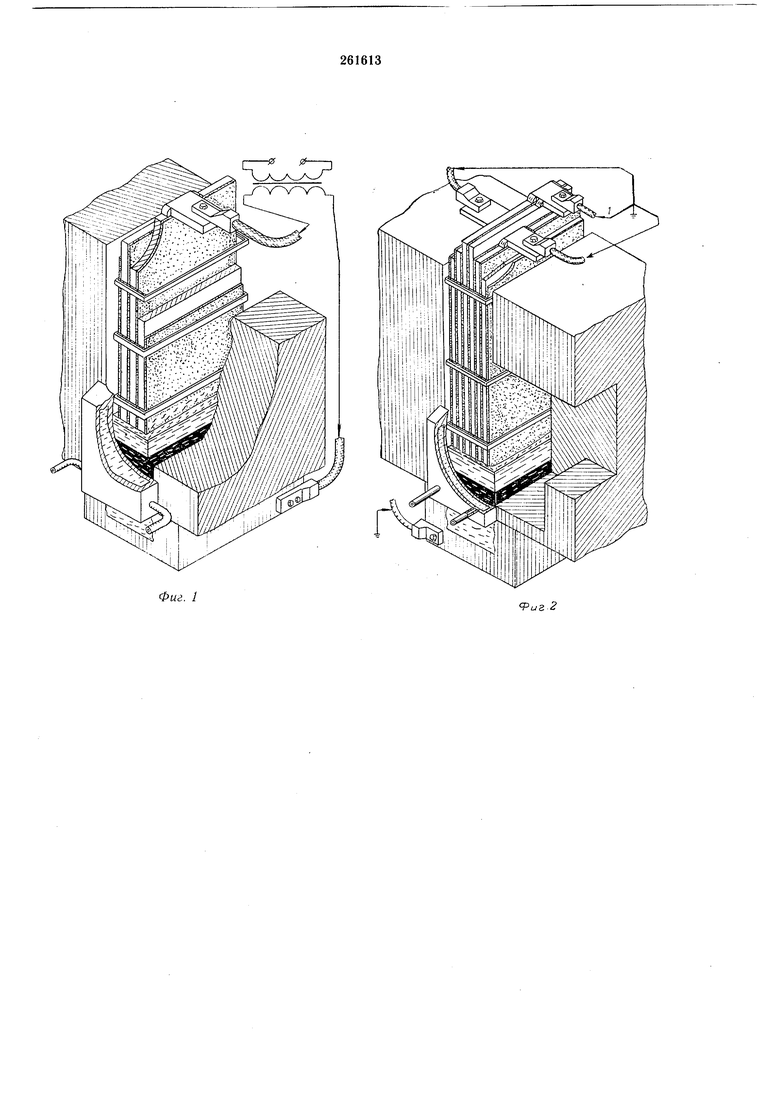

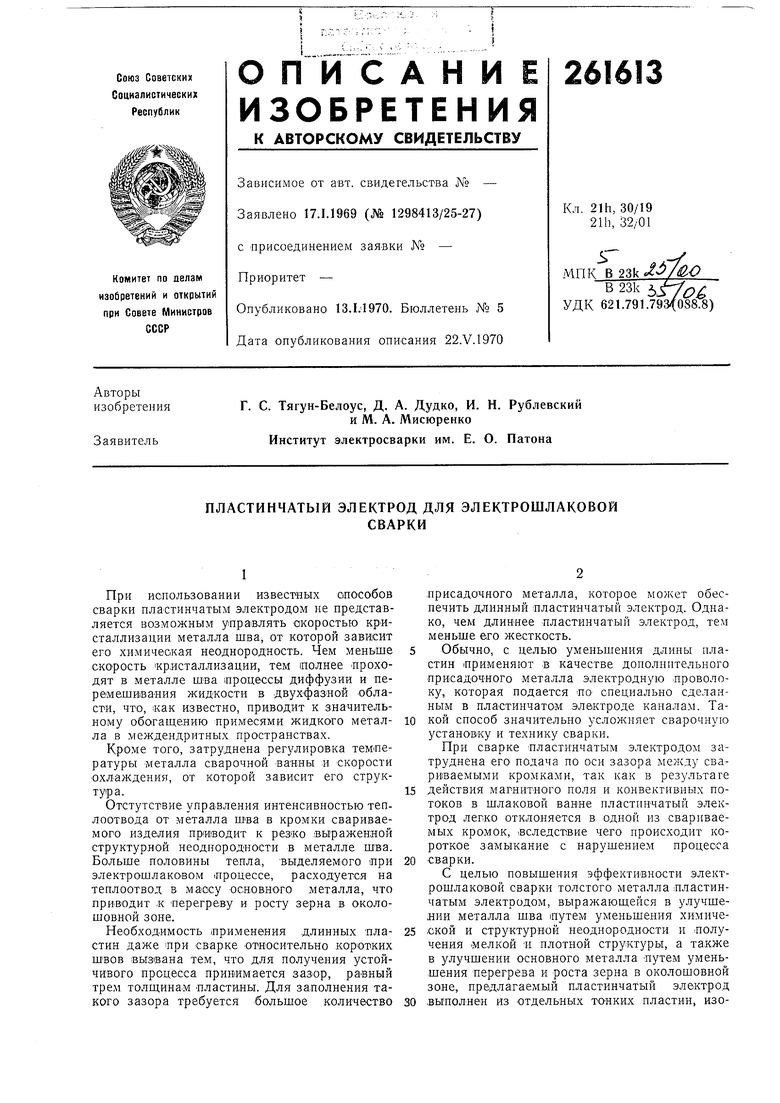

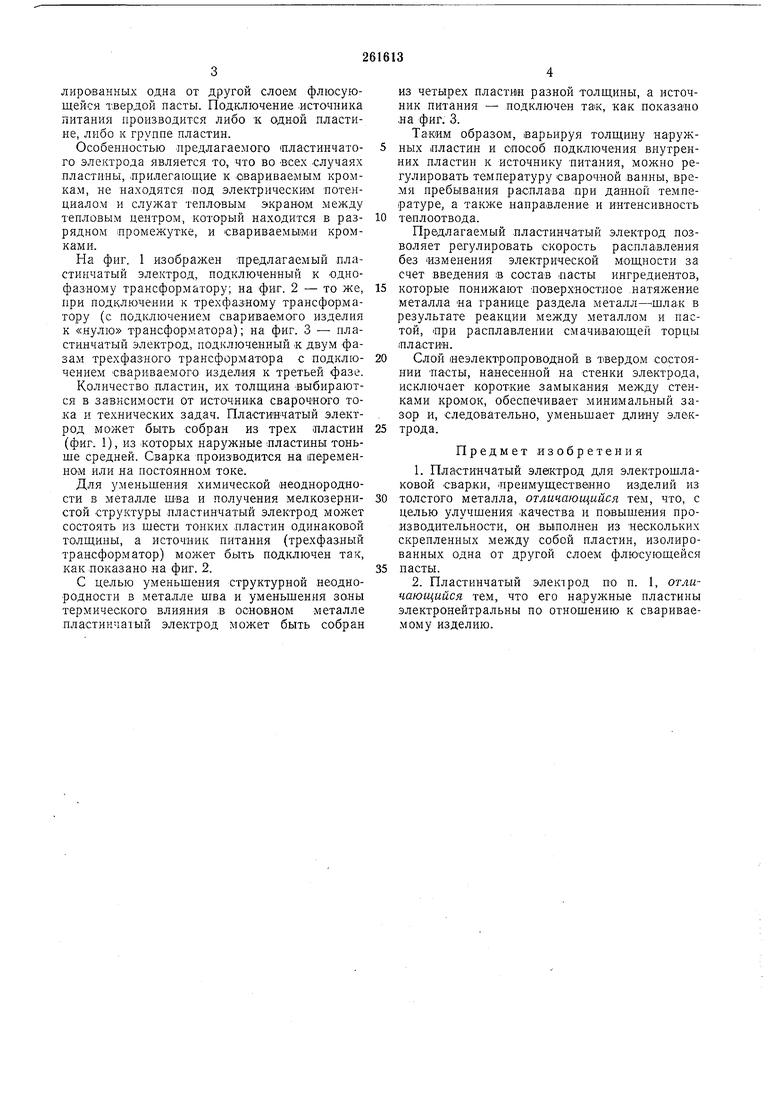

На фиг. 1 изображен -предлагаемый .пластинчатый электрод, подключенный к однофазному трансформатору; на фиг. 2 - то же, при подключении к трехфазному трансформатору (с подключением свариваемого изделия к «нулю трансформатора); на фиг. 3 - пластинчатый электрод, подключенный к двум фазам трехфазного трансформатора с подключением свариваемого изделия к третьей фазе.

Количество лластин, их толщина выбираются в зависимости от источника сварочного тока и технических задач. Пластинчатый электрод может быть собран из трех лластин (ф:иг. 1), из которых наружные лластины тоньше средней. Сварка производится на переменном или на постояино.м токе.

Для уменьшения химической меоднородности в металле шва и получения мелкозернистой структуры пластинчатый электрод может состоять из щести тонких .пластин одинаковой толщины, а источник питания {трехфаз.ный трансформатор) молсет быть подключен так, как .показано .на фиг. 2.

С целью уменьщения структурной неоднородности в металле шва и уменьшения зо.ны термического влияния .в основном металле пластинчатый электрод может быть собран

из четырех пластин разной толщины, а источник питания - подключен так, как показано ,на фиг. 3. Таким образом, варьируя толщину наружных лластин и способ подключения виутренних пластин к источнику литания, можно регулировать температуру сварочной .ванны, время пребывания расплава .при данной температуре, а также направление и интенсивность

теплоотвода.

Предлагаемый .пластинчатый электро.д позволяет регулировать скорость расплавления без изменения электрической мощности за счет введения в состав пасты ингредиентов,

которые понижают поверхностное .натяжение металла «а границе раздела металл- щлак в результате реакции между металлом и пастой, лри расплавлении смачивающей торцы .лластин.

Слой неэлектропроводной в твердом состоянии ласты, нанесенной на стенки электрода, исключает короткие замыка.н:ия между стенками кромок, обеспечивает минимальный зазор и, следовательно, уменьшает длину электрода.

Предмет изобретения

1.Пластинчатый электрод для электрошлаковой сварки, преимущественно изделий из

толстого металла, отличающийся тем, что, с целью улучшения качества и повышения производительности, он выполнен из -нескольких скрепленных между собой пластин, изолированных одна от другой слоем флюсующейся

пасты.

2.Пластинчатый электрод по п. 1, отличающийся тем, что его наружные пластины электронейтральны по отнощению к свариваемому изделию.

Фиг. 1

Риг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 1990 |

|

RU2014978C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU420420A1 |

| Способ электрошлаковой сварки | 1977 |

|

SU1052356A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1991 |

|

SU1817392A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1989 |

|

SU1742009A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1971 |

|

SU318442A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИПАТЕНТШ-]1Х^:л'Т .-•?!БИБЛИО--'КЛ I | 1970 |

|

SU264566A1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU338328A1 |

Даты

1970-01-01—Публикация