Изобретение относится к области машиностроения, а именно к обработке винтовых поверхностей на изделиях с нецилиндрической сердцевиной, например, фасонных зенкеров с винтовыми стружечными канавками.

Известен способ обработки винтовых поверхностей постоянного шага на изделиях с нецилиндрической сердцевиной, при котором вращают инструмент и изделие и поступательно перемещают изделие вдоль своей оси согласованно с отводом инструмента от изделия, причем отвод инструмента осуществляется поворотом его относительно оси, проходящей через центр дуги окружности, аппроксимирующей теоретический профиль дискового инструмента и перпендикулярной плоскости, лежащей на оси упомянутого инструмента и на линии кратчайшего межосевого расстояния [1].

Недостатком описанного способа является невозможность обработки большого числа зубьев у изделий с малыми шагами винтовой поверхности вследствие подрезания инструментов спинки соседнего зуба из-за отсутствия дополнительного движения поворота изделия, обеспечивающего точечный контакт производящей поверхности инструмента с винтовой поверхностью изделия.

Известен также способ обработки винтовых поверхностей на изделиях с нецилиндрической сердцевиной, по которому обрабатывающему инструменту и изделию сообщают вращение и осуществляют их относительное перемещение вдоль оси изделия, согласованное с отводом инструмента от изделия и его поворотом, причем поворот инструмента осуществляют вокруг оси, составляющей с образующей инструмента угол, равный переднему углу изделия, и пересекающей ее в точке, отстоящей от кромки инструмента на некотором расстоянии [2].

Недостатком описанного способа является получение недостаточно точного профиля винтовой поверхности вследствие непрерывного изменения параметров установки инструмента при его отводе от изделия в соответствии с изменением дна канавки. Другим недостатком этого способа является невысокая производительность обработки винтовых поверхностей, поскольку дополнительные движения отвода и поворота инструмента вследствие изменения профиля дна канавки и углов наклона режущей кромки изделия сообщаются инструменту, имеющему большую скорость вращения, а сложение этих движений обусловливает невысокие динамические характеристики.

Кроме того, для реализации способа, при котором описанные движения отвода и поворота осуществляются инструментом, требуется специальный станок, например, фрезерный, что экономически невыгодно.

Наиболее близким по технической сущности к изобретению является способ обработки винтовых поверхностей на изделиях с нецилиндрической сердцевиной, по которому инструменту в процессе обработки сообщают вращательное движение, а изделию - поступательное и вращательное относительно своей оси и согласованное с винтовым движением поворота вокруг центра сферической поверхности [3].

Недостатком описанного способа является необходимость проектирования и изготовления специального приспособления для реализации формообразующих движений при формировании винтовой передней поверхности и режущей кромки.

Техническая задача, на решение которой направлено изобретение, заключается в том, что для изделий с нецилиндрической серцевиной с большими перепадами диаметров желаемые передние углы и переднюю винтовую поверхность получают одним инструментом (шлифовальным кругом) с профилем, принадлежащим сфере. Круг после правок изменяет только свой диаметр, а профиль его принадлежит той же самой сфере, что не меняет условий формообразования винтовой поверхности и позволяет при переточках сохранить (восстановить) винтовую переднюю поверхность и режущую кромку.

Поставленная задача решается тем, что инструменту и изделию сообщают вращение и осуществляют их относительное перемещение вдоль оси изделия, согласованное с отводом инструмента от изделия и его поворотом вокруг центра сферы, которой принадлежит профиль инструмента.

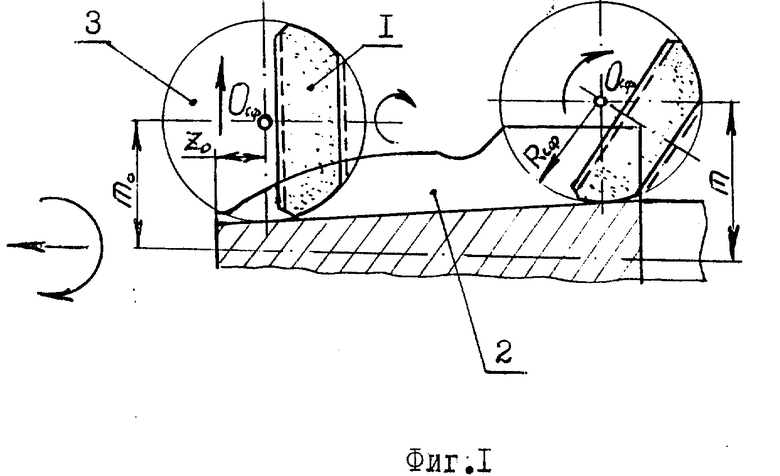

На фиг. 1 показана схема установки инструмента, например, шлифовального круга, при обработке передней винтовой поверхности изделия, например, фасонного зенкера, с нецилиндрической сердцевиной и способ отвода инструмента от оси изделия поворотом инструмента вокруг центра сферы, которой принадлежит его профиль.

На фиг. 2 показаны система координат инструмента и изделия и параметры установки инструмента относительно изделия при формировании винтовой поверхности изделия с нецилиндрической сердцевиной.

При небольших перепадах диаметров фасонного зенкера и цилиндрической сердцевине при формировании винтовой передней поверхности каждая точка режущего инструмента формирует соответствующую точку профиля винтовой поверхности. Поэтому профиль режущего инструмента можно рассчитать.

При больших перепадах диаметров ступеней сердцевина фасонного зенкера является нецилиндрической. Поэтому при формировании винтовой поверхности непрерывно меняют параметры установки шлифовального круга отводом его от оси зенкера. Одним и тем же участком круга при этом нужно получить разные участки винтовой поверхности. В связи с этим профиль инструмента (фрезы, шлифовального круга) берут заранее заданным, а профиль получаемой поверхности рассчитывают.

Предлагаемый способ осуществляют следующим образом: берут инструмент 1 с производящей поверхностью, принадлежащей сфере 2 (фиг. 1). Изделию 3 и инструменту 1 сообщают вращение и осуществляют их относительное перемещение. Из-за того, что сердцевина изделия является нецилиндрической, при формировании винтовой поверхности непрерывно меняют параметры установки инструмента 1 отводом его от оси изделия 3. Отвод инструмента осуществляют его поворотом вокруг центра сферы Осф. Использование инструмента со сферической производящей поверхностью имеет следующие преимущества.

1. Форма инструмента технологична, легко воспроизводится при правке, сама правка инструмента не приводит к изменению условий формообразования винтовой поверхности на изделии с нецилиндрической сердцевиной, так как сферическая производящая поверхность остается неизменной, изменяется только диаметр инструмента (показан штриховыми линиями).

2. Для установки инструмента со сферической производящей поверхностью относительно изделия требуется выдержать только два параметра установки - ψz и m0 (фиг.2), где m0 - кратчайшее межосевое расстояние; ψz - угол поворота оси Xи относительно оси X при условии, что ось Xи производящей сферы находится в плоскости изделия.

Угол скрещивания осей Z и Zи может быть произвольным.

На основе способа совместным решением уравнений огибающей семейство сфер поверхности и винтовой поверхности выведено уравнение (1), позволяющее рассчитывать координаты X, Y, Z точек режущей кромки изделия с нецилиндрической сердцевиной (рассмотренной как коническая)

где

m0 - кратчайшее расстояние между осями Z и Zи, мм;

ψz- угол поворота системы координат Xи, Yи, Zи вокруг оси детали, рад;

Rсф - радиус производящей сферы, мм;

r0 - полярная координата рассчитываемой точки режущей кромки, мм;

ϕ - полярный угол рассчитываемой точки режущей кромки, рад;

Z0 - координата рассчитываемой точки режущей кромки по оси Zи, мм;

β - половина угла при вершине конической сердцевины детали, рад;

p - винтовой параметр

где

P - шаг винтовой поверхности, мм;

X, Y, Z - координаты точек режущей кромки детали, мм.

По уравнению рассчитывают не всю поверхность, огибающую семейство сфер при ее движении по винтовой линии конуса детали, а только те точки на огибающей, с которыми контактирует режущая кромка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ВОГНУТЫХ ПОВЕРХНОСТЕЙ С ИЗМЕНЯЮЩИМСЯ ПРОФИЛЕМ | 2001 |

|

RU2208502C2 |

| Фасонный режущий инструмент | 1984 |

|

SU1171233A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| РЕЗЬБОНАРЕЗНАЯ ГОЛОВКА | 1991 |

|

RU2030260C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ РЕЛЬС, СПОСОБ ОБРАБОТКИ ГИПЕРБОЛИЧЕСКИХ РЕЛЬСОВ И ФРЕЗА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2420624C2 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2167746C2 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2211118C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента | 1983 |

|

SU1122480A1 |

| СПОСОБ ОБРАБОТКИ ВИНТОВЫХ КАНАВОК ДУГООБРАЗНОГО ПРОФИЛЯ | 2014 |

|

RU2571297C1 |

Изобретение относится к области машиностроения и может быть использовано для обработки винтовых поверхностей постоянного шага у изделий с нецилиндрической сердцевиной, например, фассонных зенкеров. Изделию сообщают винтовое движение. Инструмент вращают с одновременным отводом его от оси изделия. Производящая поверхность инструмента выполнена в виде сферы. Инструмент отводят от оси изделия поворотом вокруг центра сферической производящей поверхности. При этом координаты точек режущей кромки для винтовой передней поверхности должны соответствовать условию:

где m0 - кратчайшее расстояние между осями Z и Zи мм, ψz - угол поворота системы координат Xи, Yи, Zи вокруг оси детали, рад, Rсф - радиус производящей сферы, мм; r0 - полярная координата рассчитываемой точки режущей кромки, мм; ϕ - полярный угол рассчитываемой точки режущей кромки, рад; Z0 - координата рассчитываемой точки режущей кромки по оси Zи, мм; β - половина угла при вершине конической сердцевины детали, рад; р - винтовой параметр /р = P/2π, где Р - шаг винтовой поверхности, мм/; X, Y, Z - координаты точек режущей кромки детали, мм. Технический результат изобретения заключается в том, что для изделий с нецилиндрической сердцевиной с большими перепадами диаметров желаемые передние углы и переднюю винтовую поверхность получают одним инструментом со сферическим профилем. Кроме того, изобретение дает возможность рассчитать координаты Х, Y, Z точек режужей кромки изделия с нецилиндрической сердцевиной. 2 ил.

Способ обработки винтовых поверхностей постоянного шага у изделий с нецилиндрической сердцевиной, при котором изделию сообщают винтовое движение, а инструменту - вращение с одновременным отводом его от оси изделия, отличающийся тем, что производящей поверхностью инструмента является сфера, а сам инструмент отводят от оси изделия поворотом вокруг центра сферы, причем расчет координат точек режущей кромки для винтовой передней поверхности производится по формуле

где mо - кратчайшее расстояние между осями Z и Zи, мм;

ψz - угол поворота системы координат Xи, Yи, Zи вокруг оси детали, рад;

Rсф - радиус производящей сферы, мм;

rо - полярная координата рассчитываемой точки режущей кромки, мм;

ϕ - полярный угол рассчитываемой точки режущей кромки, рад.;

Zо - координата рассчитываемой точки режущей кромки по оси Zи, мм;

β половина угла при вершине конической сердцевины детали, рад.;

p - винтовой параметр (  где P - шаг винтовой поверхности, мм);

где P - шаг винтовой поверхности, мм);

X, Y, Z - координаты точек режущей кромки детали, мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 757302, B 24 B 19/02, B 23 C 3/32, 1980 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 982857, B 24 B 19/02, B 23 С 3/32, 1981 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство N 1261752, B 23 C 3/32, 1986. | |||

Авторы

Даты

1998-07-20—Публикация

1995-09-05—Подача