Изобретение относится к технологии машиностроения и может быть использовано для формообразования пространственно-сложных поверхностей деталей, в частности лопастей гребных винтов, рабочей части лопатки газовой, паровой или гидротурбины.

Известен способ шлифования абразивным кругом, включающий сообщение детали и кругу относительных перемещений, причем круг располагают подвижно на шейке шпинделя, выполненной в виде сферы, и дополнительно сообщают ему угловые колебания относительно центра сферы шейки шпинделя с частотой, равной или кратной частоте вращения круга и согласованной с последней, при этом угол наклона круга относительно плоскости, перпендикулярной оси вращения круга определяет длину пробега линейного контакта за один оборот [1].

Сложная траектория движения абразивного зерна облегчает съем материала и стружкообразование, улучшает самозатачивание и очистку круга от отходов шлифования, уменьшает силу трения и тепловыделение в зоне контакта круга и заготовки. На шлифуемой поверхности образуется равномерная сетка разнонаправленных следов, снижается вероятность появление микротрещин, прижогов. Использование многокоординатного станка с ЧПУ дает возможность обрабатывать перо лопатки газовой турбины.

Однако применение абразивной обработки периферией круга с параллельными образующими оси шпинделя для формообразования лопатки газовой турбины не позволяет плавно, без изгибов и изломов выполнить профильные сечения пера лопатки и поверхности между ними. Неточность процесса формообразования, снижает технологические преимущества шлифования с осцилляциями перед другими известными способами.

В качестве прототипа выбран способ обработки сложных поверхностей вращающимся многозубым инструментом, при котором инструменту и детали сообщают относительное движение огибания из условия обеспечения линейного контакта исходной инструментальной и обрабатываемой поверхностей. При этом образующую режущих кромок инструмента выполняют криволинейной, а при движении огибания осуществляют поворот как оси инструмента относительно детали, так и режущих кромок относительно оси инструмента [2].

Недостатком известного способа обработки является то, что в связи с главным вращательным движением режущих кромок реальная линия контакта их с обрабатываемой поверхностью прерывается, а линейный контакт исходной инструментальной поверхности и обрабатываемой поверхности знакопеременной кривизны ограничен и возможен только на отдельных ее участках.

Задача, на которую направлено изобретение, состоит в повышении геометрической точности формообразования пера лопатки газовой турбины и достижении высокого качества обработки поверхностного слоя.

Поставленная задача решается предлагаемым способом шлифования, при котором инструменту и детали сообщают относительное движение огибания из условия обеспечения линейного контакта исходной инструментальной и обрабатываемой поверхности, при этом перед обработкой рабочую часть (входную, выходную кромку, спинку, корыто) лопатки газовой турбины описывают аналитически на основе модульной геометрической модели поверхности сложной формы, полученное аналитическое задание пера лопатки используют для профилирования абразивного инструмента, предназначенного для каждого модуля методом накатывания, а обработку лопатки спрофилированными инструментами производят на многокоординатном станке с ЧПУ.

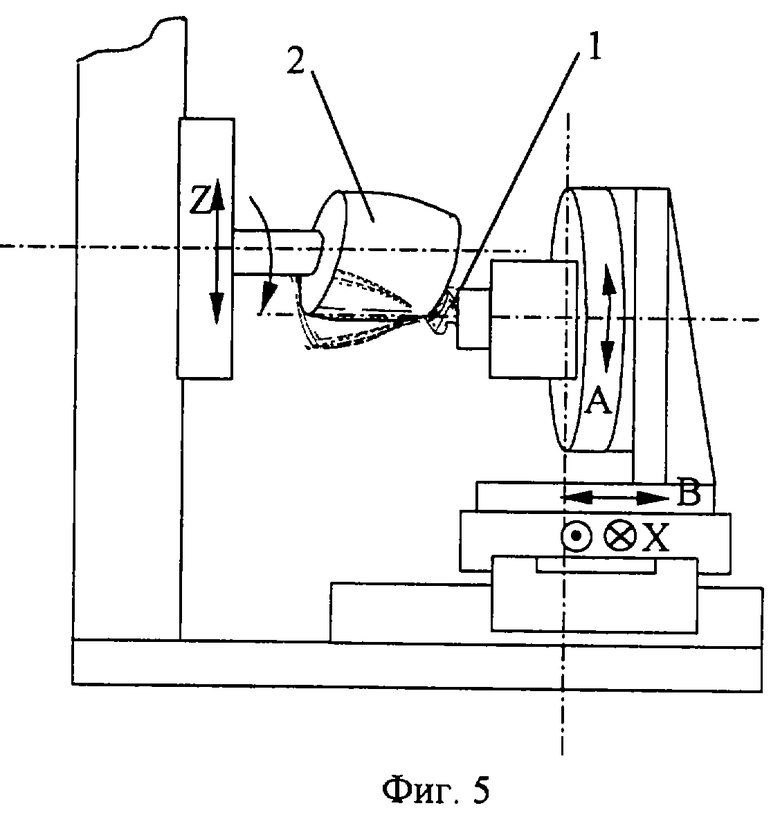

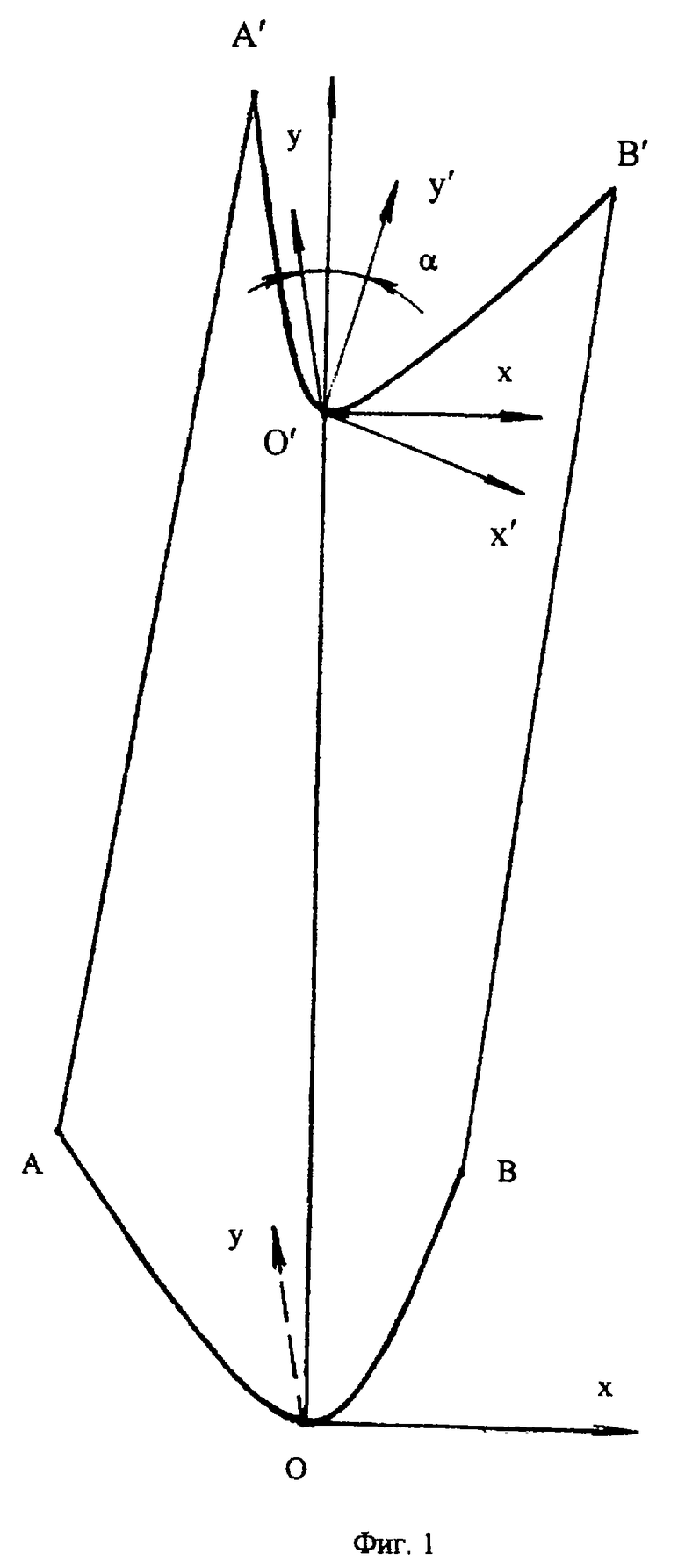

Сущность изобретения поясняется чертежами. На фиг.1 показана геометрическая структура модуля - косого геликоида модульной геометрической модели; на фиг. 2 - гладкая "сшивка" двух косых геликоидов; на фиг.3. - модульная геометрическая модель рабочей части лопатки газовой турбины; на фиг.4 - абразивные инструменты для обработки корыта и кромки пера лопатки; на фиг.5 - схема расположения инструмента и детали на станке.

Способ осуществляется следующим образом.

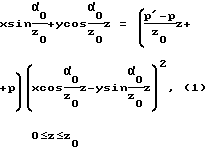

Аналитическое задание модульной геометрической модели рабочей части лопатки газовой турбины представляет собой совокупность уравнений вида:

где α0 - угол закрутки;

z0 - высота модуля;

р', р - параметры парабол у=рх2 и у'=р'(х')2, лежащих в основаниях модуля.

Причем количество аналитических уравнений равно количеству косых геликоидов, составляющих данную модель.

Косой геликоид - геометрический образ, который позволяет учесть поворот сечения рабочей поверхности лопатки на определенный угол закрутки. Также косой геликоид учитывает изменение параметров этого сечения от угла закрутки. Косой геликоид может быть получен винтовым движением параболы, при условии изменения ее параметра р по линейному закону (фиг.1).

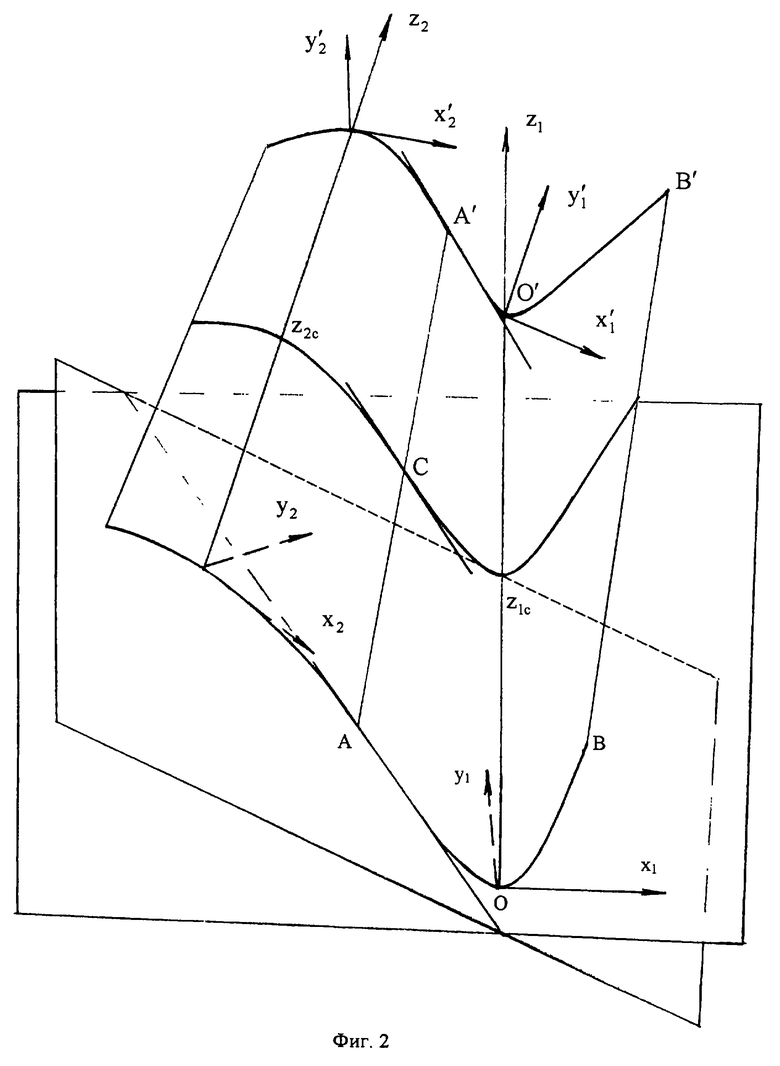

Для того, чтобы получить гладкую "сшивку" двух геликоидов следует "сшить" в точке А их образующие параболы, лежащие в плоскостях x1y1 и х2у2, т.е. эти параболы должны иметь в точке А общую касательную, причем плоскость х2у2 должна быть повернута вокруг этой касательной, относительно плоскости x1y1 на угол β. "Сшивая" гладко в точке А' параболы, лежащие в плоскостях х1'у1' и x2'y2', получим искомую "сшивку" двух геликоидов. При "сшивании" в точке А' парабол следует учитывать, что положение параболы, лежащей в плоскости х1'у1' - задано, а параметры параболы, лежащей в плоскости x2'y2'рассчитываются из условия того, чтобы в точке А' она имела общую касательную с параболой, лежащей в плоскости x1'y1' (фиг.2).

Касательные к параболам в точках А и А' должны быть параллельны, в противном случае получить гладкую "сшивку" двух геликоидов не представляется возможным, т.к. плоскость x2y2 параллельна плоскости x2'y2' и возникают математические трудности при гладком "сшивании" парабол в точке А'.

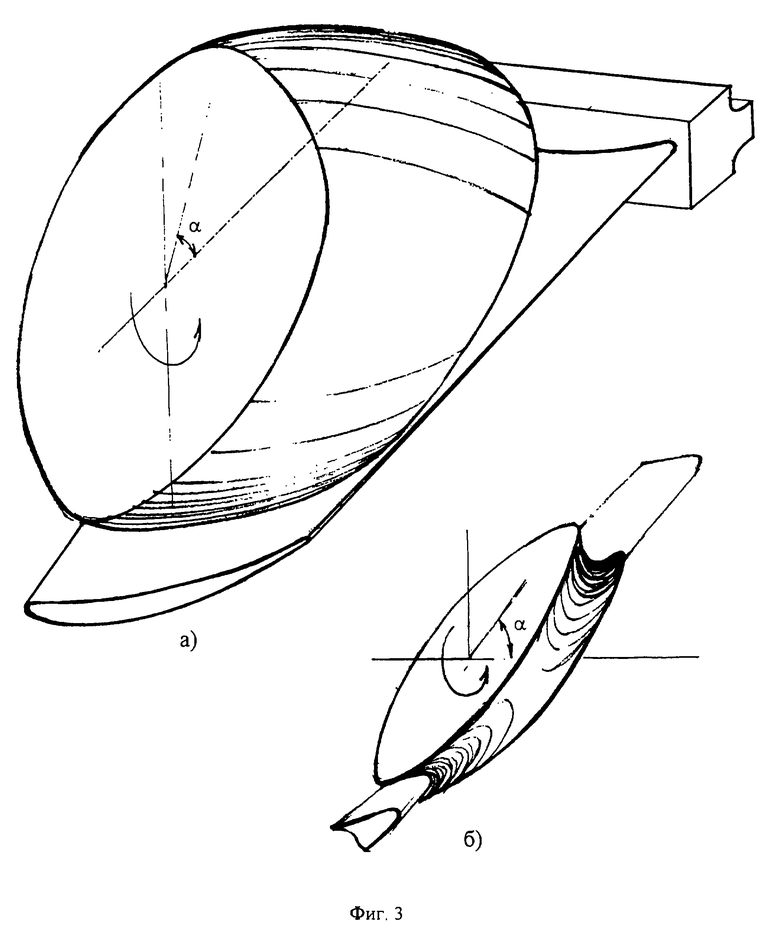

Следуя данному способу гладкой "сшивки" геликоидов можно получить модульную геометрическую модель рабочей части лопатки газовой турбины в зависимости от типа турбины (фиг.3).

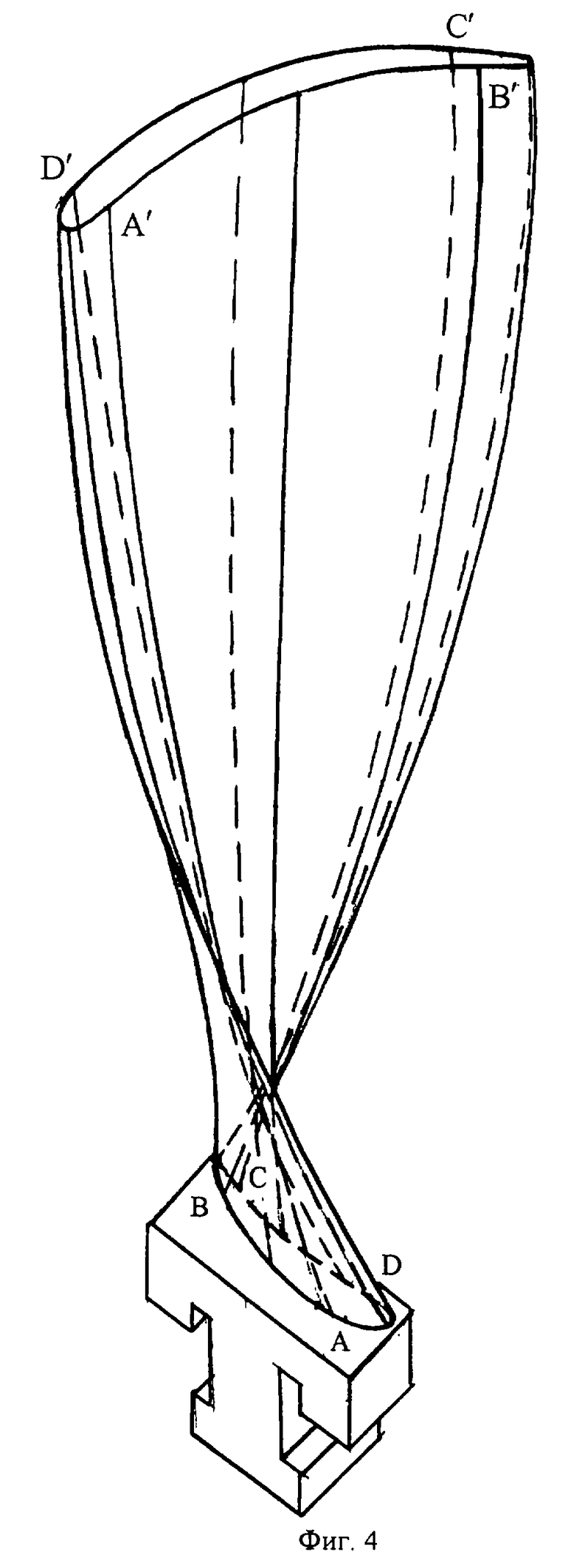

Если косой геликоид задан уравнениями (1) для его формообразования требуется сложнопрофильный инструмент, который можно получить методом накатывания, отсюда для формообразования пера, которое представляет собой гладко "сшитые" модули - косые геликоиды, требуется обрабатывающий центр, в котором число спрофилированных абразивных инструментов (фиг.4) должно быть равно числу соответствующих модулей.

Примером выполнения способа может служить операция обработки аэродинамических поверхностей лопатки на многокоординатном обрабатывающем центре с ЧПУ.

Заготовку 1 устанавливают на поворотный стол с управлением по координатам А и В (фиг.5). Инструменты (по числу обрабатываемых модулей) закрепляют через оправку на шпинделях станка. Перед обработкой модуля детали 1 ориентируют оси вращения инструмента 2 параллельно продольной оси пера лопатки, путем одновременного перемещения стола по координате Х и поворота стола по координатам А и В. Для врезания инструмента 1 в заготовку 2 инструменту сообщают движение по координате Z.

Таким образом, за один проход осуществляется обработка модуля поверхности профиля пера лопатки, например корыта, а затем другим инструментом обрабатывают спинку лопатки и т. д., что наряду со значительным повышением производительности и геометрической точности обработки уменьшает трудоемкость доводочных операций.

Источники информации

1. Патент 2164851, В 24 B 1/00, 45/00, 2001.

2. Родин П. Р. и др. Обработка фасонных поверхностей на станках с числовым программным управлением. - Киев: Техника, 1986. - С. 82 - 83 - прототип

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ ИНСТРУМЕНТОМ НА ГИБКОЙ СВЯЗКЕ В МАГНИТНОМ ПОЛЕ | 2004 |

|

RU2266188C1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2245776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| Способ фрезерования поверхностей заготовок и обрабатывающий центр для его осуществления | 2014 |

|

RU2615387C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629419C1 |

| СПОСОБ СТРОЧНОГО ФРЕЗЕРОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ НА МНОГОКООРДИНАТНЫХ СТАНКАХ С ЧПУ | 2015 |

|

RU2607880C2 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ЗАМКА ЛОПАТОК | 1989 |

|

SU1781943A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

Изобретение относится к технологии машиностроения и может быть использовано для формообразования пространственно-сложных поверхностей деталей, в частности лопастей гребных винтов, рабочей части лопатки газовой, паровой или гидротурбины. Способ включает сообщение инструменту и детали относительного движения из условия обеспечения линейного контакта исходной инструментальной и обрабатываемой поверхностей. Обработку лопатки производят на многокоординатном станке с ЧПУ. При этом перед обработкой рабочую часть (входную, выходную кромки, спинку, корыто) лопатки газовой турбины описывают аналитически на основе модульной геометрической модели поверхности сложной формы, а полученное аналитическое задание пера лопатки используют для профилирования методом накатывания абразивного инструмента, предназначенного для обработки каждого модуля. Использование изобретения ведет к повышению геометрической точности формообразования пера лопатки газовой турбины и достижению высокого качества обработки. 5 ил.

Способ шлифования пера лопатки газовой турбины сложнопрофильными инструментами, при котором инструменту и детали сообщают относительное движение из условия обеспечения линейного контакта исходной инструментальной и обрабатываемой поверхности, отличающийся тем, что перед обработкой рабочую часть - входную, выходную кромки, спинку, корыто - лопатки газовой турбины описывают аналитически на основе модульной геометрической модели поверхности сложной формы, полученное аналитическое задание пера лопатки используют для профилирования абразивного инструмента, предназначенного для каждого модуля методом накатывания, а обработку лопатки спрофилированными инструментами производят на многокоординатном станке с ЧПУ.

| РОДИН П.Р | |||

| и др | |||

| Обработка фасонных поверхностей на станках с ЧПУ | |||

| - Киев: Техника, 1986, с.82-83 | |||

| Способ шлифования пера лопаток | 1973 |

|

SU500038A1 |

| Способ моделирования обработки пространственных поверхностей | 1985 |

|

SU1304991A1 |

| СТАНОК ДЛЯ ПРОФИЛЬНОЙ ОБРАБОТКИ ЛОПАТОК ТУРБИН | 1992 |

|

RU2028911C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 2002 |

|

RU2214457C1 |

Авторы

Даты

2003-11-27—Публикация

2002-03-26—Подача