Изобретение относится к металлообработке и может быть использовано в инструментальной промышленности, а также при нарезании наружных резьб вручную и на станках как с неподвижной, так и с вращающейся головкой.

Известна резьбонарезная головка со сменными гребенками, в которой сменные цилиндрические резьбонарезные гребенки установлены в корпусе на резьбовых опорах и закреплены посредством подвижных элементов. К недостаткам резьбонарезной головки следует отнести невысокую точность установки сменных гребенок, что сказывается и на точности нарезаемых резьб.

Наиболее близкой по технической сущности к предлагаемой является резьбонарезная головка для нарезания резьб, содержащая корпус с размещенными в нем с возможностью наладочного поворота многоэлементными резьбовыми гребенками, на задних поверхностях режущих элементов которых образован задний угол, режущие кромки которых расположены на одинаковом расстоянии от геометрической оси головки и размещены на винтовой производящей линии. При этом резьбообразующие элементы обрабатываются по технологии, включающей процесс затылования.

Недостатками конструкции являются сложность технологии профилирования режущих элементов и низкая точность резьбообразующего инструмента вследствие переточек. Кроме того, не обеспечивается оптимальный выбор количества резьбовых гребенок, что также приводит к реализации сложной технологии изготовления инструмента.

Целью изобретения является упрощение технологии изготовления и повышение точности резьбообразующего инструмента.

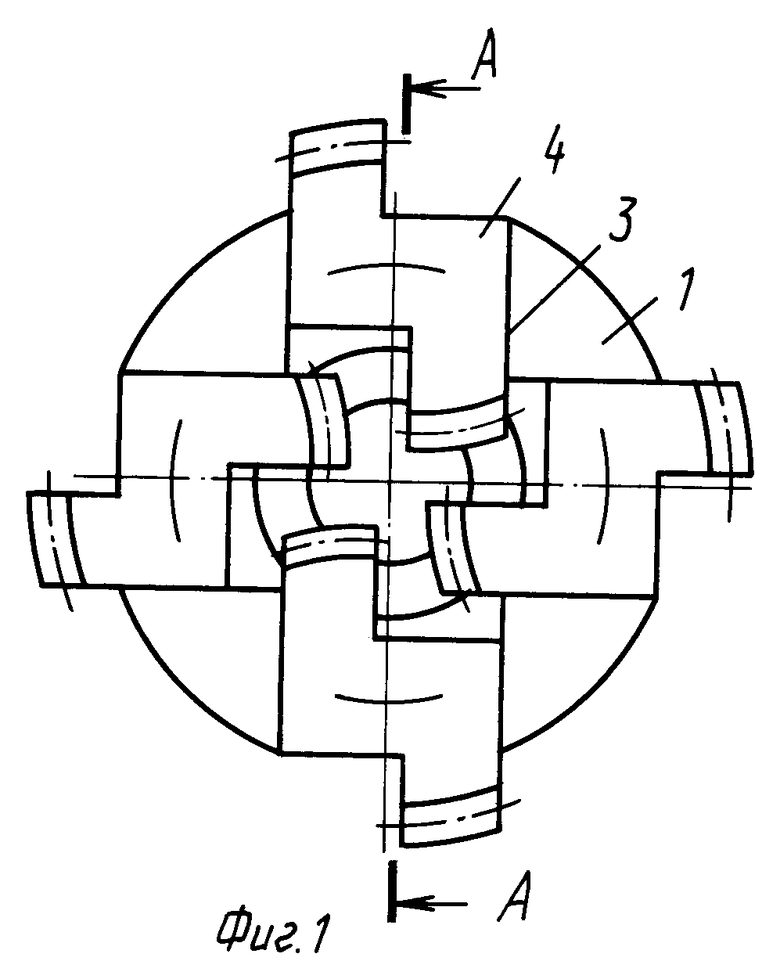

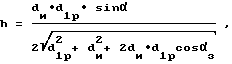

Это достигается тем, что в резьбонарезной головке, предназначенной для нарезания наружных резьб, содержащей корпус с размещенными в нем с возможностью наладочного поворота многоэлементными резьбовыми гребенками, на задних поверхностях режущих элементов которых расположены на одинаковом расстоянии от геометрической оси головки и размещены на винтовой производящей линии, резьбовые гребенки выполнены в виде Z-образных блоков, на концах которых размещены режущие элементы, установленные со смещением относительно плоскости симметрии головки, проходящей через геометрическую ось головки, на величину

h =  где du - номинальный диаметр наружной винтовой поверхности;

где du - номинальный диаметр наружной винтовой поверхности;

d1p - номинальный внутренний диаметр винтовой производящей поверхности;

α3 - задний угол при вершине режущих элементов; причем режущие элементы на одних концах блоков образуют внутpеннюю винтовую производящую поверхность, а режущие элементы на других концах - наружную винтовую поверхность с направлением, противоположным направлению производящей поверхности, и с номинальным средним диаметром, заданным зависимостью:

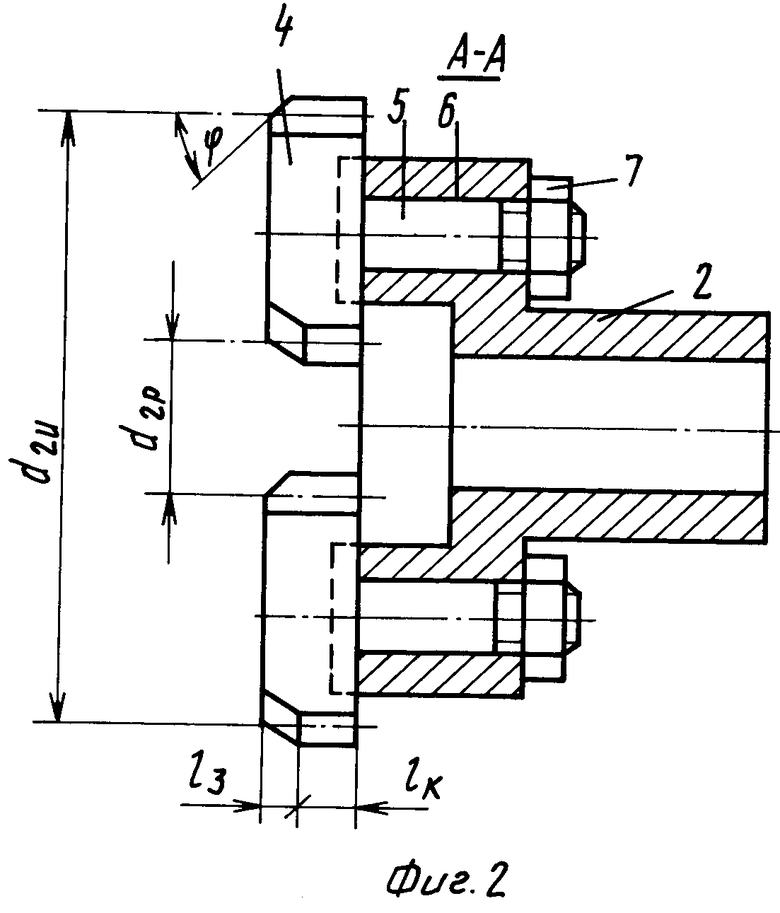

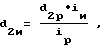

d2u=  , где d2p - номинальный средний диаметр винтовой производящей поверхности;

, где d2p - номинальный средний диаметр винтовой производящей поверхности;

iu - число заходов резьбы, профилируемой на наружной винтовой поверхности;

ip - число заходов винтовой производящей поверхности, при этом оптимальное количество гребенок определяется зависимостью

N =  + 1

+ 1

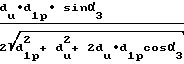

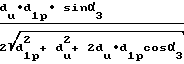

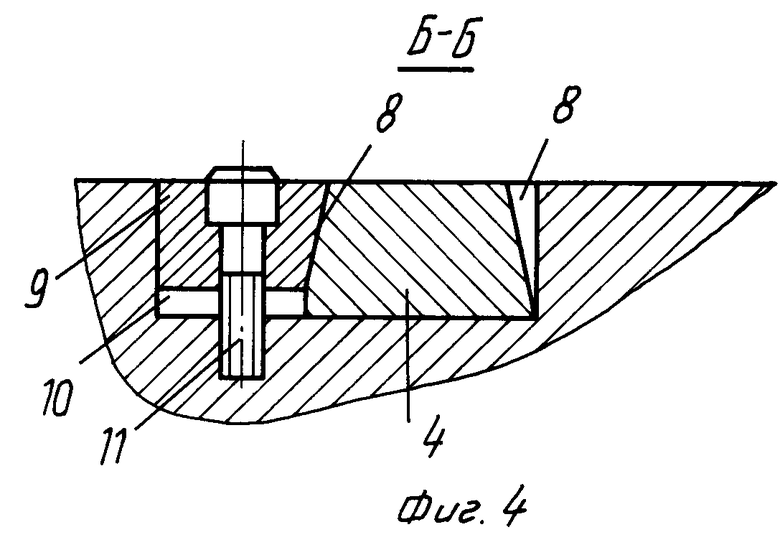

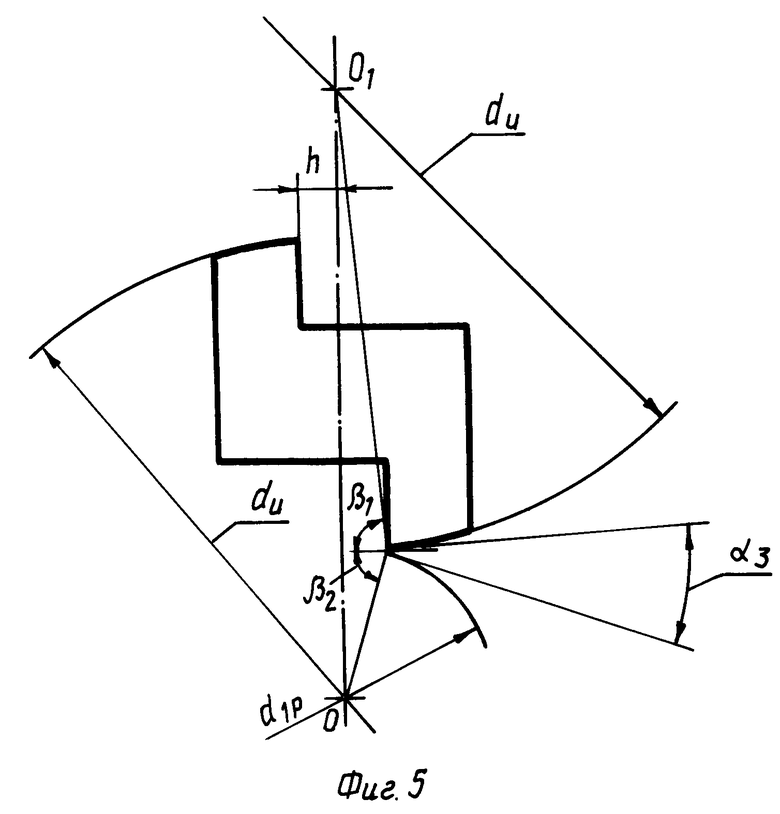

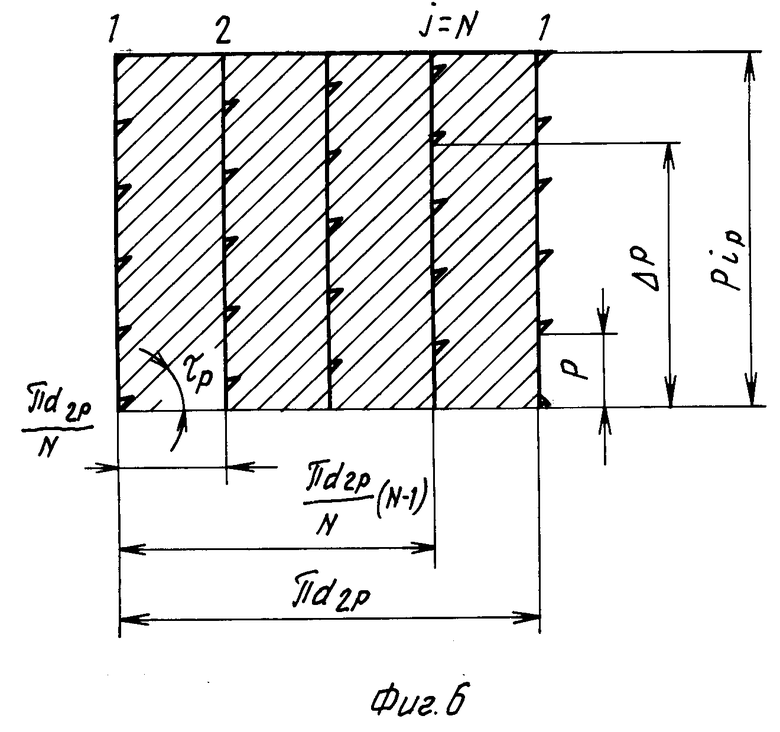

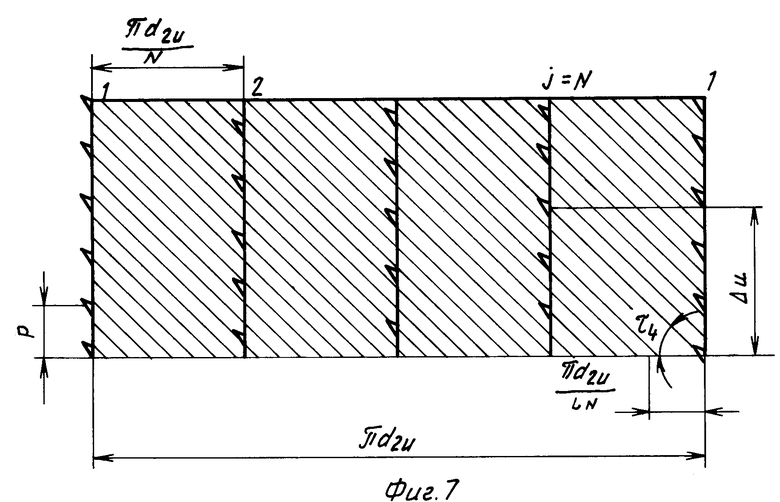

На фиг. 1 изображена резьбонарезная головка с поворотными многоэлементными резьбовыми гребенками на осях, выполненными в виде Z-образных блоков; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - резьбонарезная головка с резьбовыми гребенками, закрепляемыми в пазах с возможностью подстройки в радиальном направлении; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - схема установки резьбовой гребенки; на фиг. 6 - развертка винтовой производящей поверхности; на фиг. 7 - развертка наружной винтовой поверхности, профилируемой на инструменте.

Резьбонарезная головка содержит цилиндрический корпус 1 и хвостовик 2 для крепления в шпинделе станка или в приспособлении. В корпусе 1 выполнены пазы 3 для позиционирования резьбовых гребенок 4, выполненных в виде Z-образных блоков. В случае расположения резьбовых гребенок на осях 5 (фиг. 1, 2) в корпусе выполнены отверстия 6. Оси 5 зафиксированы гайками 7. В случае выполнения резьбовых гребенок 4 с возможностью подстройки в радиальном направлении (фиг. 3 и 4) на гребенках 4 выполнены наклонные скосы 8, с которыми взаимодействуют клинья 9, установленные в расточках 10 корпуса 1 на винтах 11.

При профилировании режущие элементы на концах резьбовых гребенок 4 устанавливают выступающими за пределы корпуса 1 и повернутыми на 180о относительно их рабочего положения. Гребенки 4 фиксируются в пазах 3 и на них формообразуют винтовую поверхность с номинальным средним диаметром d2u. Причем по известным номинальному среднему диаметру d2p производящей винтовой поверхности, числу ее заходов ip и выбранному числу заходов iu наружной винтовой поверхности, профилируемой на гребенках инструмента, при условии соблюдения равенства углов подъема винтовой линии производящей поверхности τp и профилируемой на инструменте τu определяется номинальный средний диаметр d2u следующей зависимостью:

d2u=

Желательно, чтобы отношение  было целым наименьшим числом. При большом значении указанного отношения значительно вырастают габариты инструмента.

было целым наименьшим числом. При большом значении указанного отношения значительно вырастают габариты инструмента.

Для повышения стойкости режущих кромок резьбовых гребенок необходимо обеспечить получение на них в рабочем положении (т.е. при переустановке в пазу на 180о относительно положения, которое гребенки занимали при профилировании, заданной величины заднего угла α3), что достигается за счет смещения режущих элементов относительно плоскости симметрии головки, проходящей через геометрическую ось головки, на величину h (фиг. 5).

Из схемы (фиг. 5) очевидно, что

β1+β2=180o-α3, где

β1= arccos  ;

;

β2= arccos

Преобразуем уравнение к виду

arccos

·

·  -

-

= 180°- α3 ,$ откуда h определяется зависимостью

= 180°- α3 ,$ откуда h определяется зависимостью

h =  где du - номинальный диаметр наружной винтовой поверхности, профилируемой на режущих элементах;

где du - номинальный диаметр наружной винтовой поверхности, профилируемой на режущих элементах;

d1p - номинальный внутренний диаметр винтовой производящей поверхности.

На инструменте профилируется наружная винтовая поверхность, по направлению противоположная направлению винтовой производящей поверхности. При этом из схемы (фиг. 6) винтовой производящей поверхности точка А на первой нитке на гребенке j = N, где N - количество гребенок в инструменте, на диаметре d2p определится зависимостью

Δp =  (N-1) tg τp

(N-1) tg τp

Положение этой же точки А, профилируемой на резьбовых гребенках на наружном диаметре d2u, определяется зависимостью

Δu =  tg τu

tg τu

Из равенства

Δp= Δu оптимальное количество резьбовых гребенок в инструменте определяется зависимостью

N =  + 1

+ 1

На режущей части резьбовых гребенок 4 выполнены заборный конус, определяемый угловым параметром ϕ, длиной l3, и калибрующая часть lk (фиг. 1).

П р и м е р. Для нарезания правой резьбы М18 х 1 - 89 с параметрами винтовой производящей поверхности d2p = 17,35 мм; d1p = 16,917 мм; ip = 1.

Исходя из условий работы инструмента, назначаем величину заднего угла α3 = 10о и число заходов наружной винтовой поверхности, профилируемой на инструменте, iu = 4. Основные параметры режущей части инструмента по выведенным зависимостям N = 5; h = 1,19 мм; d2u = 69,4 мм.

Предлагаемая резьбонарезная головка проще в изготовлении вследствие того, что при профилировании режущей части резьбовых гребенок используется операция резьбошлифования вместо операции затылования. При заточке инструмента по передней поверхности точность профиля режущих элементов инструмента остается высокой вследствие того, что профиль представляет винтовую поверхность незатылованную. В связи с этим снижаются затраты на изготовление инструмента и на его последующую эксплуатацию. Возрастает стойкость инструмента за счет обеспечения оптимальных задних углов на режущих элементах резьбовых гребенок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАШКА | 2004 |

|

RU2258585C1 |

| СБОРНАЯ ПЛАШКА | 1992 |

|

RU2043883C1 |

| СБОРНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2229964C2 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ | 2008 |

|

RU2404031C2 |

| Сборная резьбообразующая плашка | 2015 |

|

RU2623535C2 |

| ГРЕБЕНКА ДЛЯ НАРЕЗАНИЯ МНОГОЗАХОДНЫХ РЕЗЬБ | 2001 |

|

RU2214321C2 |

| СПОСОБ УПРОЧНЕНИЯ ЭЛЕКТРОИСКРОВЫМ ЛЕГИРОВАНИЕМ ИНСТРУМЕНТОВ ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ | 2004 |

|

RU2264895C2 |

| Резьбонарезная гребенка | 1982 |

|

SU1013153A1 |

| СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ РЕЗЬБ ТРУБНЫХ МУФТ | 2001 |

|

RU2214320C2 |

| РЕЗЬБОНАРЕЗНОЕ УСТРОЙСТВО | 1994 |

|

RU2074064C1 |

Изобретение относится к металлообработке и может быть использовано в инструментальной промышленности. Цель изобретения - упрощение технологии изготовления и повышение точности резьбообразующего инструмента. Резьбонарезная головка содержит корпус с размещенными в нем с возможностью наладочного поворота многоэлементными резьбовыми гребенками, выполненными в виде Z-образных блоков, на концах которых размещены режущие элементы, причем режущие элементы на одних концах блоков образуют внутреннюю производящую поверхность, а режущие элементы на других концах - наружную винтовую поверхность с направлением, противоположным направлению производящей поверхности. 7 ил.

РЕЗЬБОНАРЕЗНАЯ ГОЛОВКА, предназначенная для нарезания наружных резьб, содержащая корпус с размещенными в нем с возможностью наладочного поворота многоэлементными резьбовыми гребенками, на задних поверхностях режущих элементов которых образован задний угол, а режущие кромки расположены на одинаковом расстоянии от геометрической оси головки и размещены на винтовой производящей линии, отличающаяся тем, что резьбовые гребенки выполнены в виде Z-образных блоков, на концах которых со смещением относительно плоскости симметрии головки, проходящей через геометрическую ось головки, размещены режущие элементы, при этом величина смещения h выбрана по формуле

где dи - номинальный диаметр наружной винтовой поверхности;

d1р - номинальный внутренний диаметр винтовой производящей поверхности;

αз - задний угол при вершине режущих элементов,

причем режущие элементы на одних концах блоков образуют внутреннюю винтовую производящую поверхность, а режущие элементы на других концах - наружную винтовую поверхность с направлением, противоположным направлению внутренней производящей поверхности, и с номинальным средним диаметром d2и, выбранным по формуле

где d2р - номинальный средний диаметр винтовой производящей поверхности;

iи - число заходов резьбы на наружной винтовой поверхности;

iр - число заходов винтовой производящей поверхности,

при этом оптимальное количество N гребенок выбрано по формуле

| Резьбонарезная головка | 1979 |

|

SU818782A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-10—Публикация

1991-08-02—Подача