Известен способ получения магния в поточной линии, которая включает в себя печь для плавления твердого безводного хлорида магния, группу электролизеров, головной миксер для приготовления рабочего электролита, магистральный трубопровод для подачи рабочего электролита из головного миксера в каждый электролизер, миксер для отделения магния от электролита и магистральный трубопровод для транспортировки оборотного электролита вместе с магнием от электролизеров в миксер, причем каждый электролизер соединен с магистральным трубопроводом для транспортировки оборотного электролита с магнием [1].

Основным недостатком описанного способа получения магния в поточной линии является большой расход электроэнергии на плавление сырья и значительные капвложения на сооружение громоздкой поточной линии с двумя магистральными трубопроводами.

Известен способ получения магния и хлора в поточной линии электролизеров, включающий централизованную загрузку твердого сырья в электролит головного аппарата поточной линии, передачу расплава и получаемого магния из электролизера в электролизер поточной линии, централизованное удаление из разделительного аппарата системы магния и отработанного электролита [2].

Основным недостатком описанного способа является высокий расход электроэнергии на плавление сырья, быстрое разрушение анодов в первых рафинировочных электролизерах. Большое количество шлама, образующегося при плавлении твердого карналлита в головном аппарате, что приводит к увеличению расхода сырья при получении магния.

Известен способ получения магния и хлора в поточной линии электролизеров, включающий загрузку твердого сырья в электролизеры поточной линии, передачу расплава и получаемого магния на электролизеры в электролизер по транспортному каналу, централизованное удаление из разделительного агрегата системы магния и отработанного электролита [3], взятый за прототип.

Загрузка твердого сырья в электролизеры поточной линии позволяет повысить силу тока и производительность электролизеров поточной линии и снизить расход электроэнергии.

Однако в известном способе загрузка твердого сырья в электролизеры приводит к значительному увеличению скорости износа анодов, сокращению срока службы электролизера и снижению производительности его.

При загрузке твердого карналлита в электролизер происходит частичное или полное растворение в расплаве имеющихся в твердом карналлите кислородсодержащих примесей в виде MgOHCl, Mg2OCl2 и MgO. Дополнительно в расплаве образуется MgOHCl при взаимодействии паров воды с хлоридом магния в расплаве. Растворенные в расплаве примеси MgOHCl и Mg2OCl2 не успевают термически разложиться и за счет сильной циркуляции электролита транспортируются к аноду и, участвуя в анодном процессе, вступают в реакцию окисления углерода анода с образованием CO2, CO и HCl, что и приводит к значительной сработке анодов, сокращению срока службы анодов и электролизера. При сокращении срока службы электролизера увеличивается доля пускового периода, в течение которого электролизер работает с более низким выходом по току по сравнению с последующим периодом работы электролизера.

При введении карналлита в электролизер в анодных газах наблюдается появление HCl и рост содержания оксидов углерода. По мере электролиза концентрации HCl, CO и CO2 снижаются, вновь достигая "фоновых" значений. Следовательно, увеличение содержания HCl, CO2 и CO в анодном хлоргазе связано с кислородсодержащими примесями, поступающими с твердым сырьем.

Технической задачей изобретения является создание условий, обеспечивающих минимальное попадание кислородсодержащих примесей в сырье к аноду и снижению скорости износа анода. Поставленная задача решается тем, что твердое хлормагниевое сырье - карналлит, загружают в транспортные каналы, расположенные между электролизерами. В этом случае место загрузки сырья в поточную линию максимально удалено от анодных пространств электролизера. При этом значительная часть кислородсодержащих примесей, поступающих с сырьем в виде MgOH и Mg2OCl2, успевают термически разложиться или прохлорироваться без участия углерода анода, то есть без расходования анода. И содержание CO и CO2 в анодном газе значительно снижается. Загрузка сырья в каждый транспортный канал обеспечивает условия для лучшего термического разложения MgOHCl и Mg2OCl2 или их хлорирования без восстановителя - углерода анода. При использовании сырья с низким содержанием кислородсодержащих примесей целесообразно загружать сырье в каждый второй транспортный канал. При увеличении интервала между зонами загрузки, например в каждый третий или каждый четвертый соединительные канал, большая часть кислородсодержащих примесей, поступающая с сырьем, не успевает термически разложиться или прохлорироваться без использования восстановителя-углерода анода, попадает в междуэлектродное пространство и вступает в реакцию окисления углерода анода с образованием CO2 и CO, что приводит к увеличению сработки анодов и снижению срока службы электролизера.

В качестве хлормагниевого сырья в транспортный канал загружают глубокообезвоженный карналлит, содержащий не более 0,3% MgO и не более 0,3% H2O, что обеспечивает минимальную скорость сработки анодов.

Путем регулирования скорости загрузки сырья в каналы между электролизерами и скорости циркулирующего оборотного электролита концентрацию MgCl2 в расплаве каждого электролизера проточной линии поддерживают в пределах 9-12 вес. %. При поддерживании концентрации MgCl2 в расплаве электролизеров свыше 12 вес. % увеличится потеря MgCl2 с отработанным электролитом и со шламом, что в конечном итоге приведет к росту удельного расхода карналлита.

При поддержании концентрации MgCl2 в расплаве электролизеров ниже 9 вес. % приведет к тому, что ухудшится работа разделительного агрегата, в котором начнут образовываться настыли, что приведет к ухудшению условий сепарации магния от электролита.

Пример 1. (известный способ)

Загрузку твердого глубокообезвоженного карналлита осуществляют прямо в электролизеры поточной линии, состоящей их электролизеров, транспортных каналов, расположенных между электролизерами, разделительного агрегата для отделения магния от электролита и насоса для осуществления передачи расплава и полученного магния из электролизера в электролизер, замкнутой поточной линии. При этом все кислородсодержащие примеси MgOHCl, Mg2OCl2 и MgO, поступающих в электролит с сырьем, попадают в зону, прилегающую к анодам и участвуют в реакции окисления углерода анода с образованием CO2, CO и HCl, что приводит к значительной сработке анодов, равной 2-2,5 мм в месяц на одну сторону анода. При такой сработке анодов срок службы электролизера не превышает 20 мес. При этом с учетом высокой доли пускового периода около 4 мес, в течение которого электролизеры работают с выходом по току 72%, средний за кампанию выход по току составит 77%. При силе тока на электролизерах, равной 180 кА, производительность поточной линии, состоящей из 25 электролизеров, составит

Q1=0,77 • 180 • 0,454 • 24 • 25=37,755 т Mg/сут

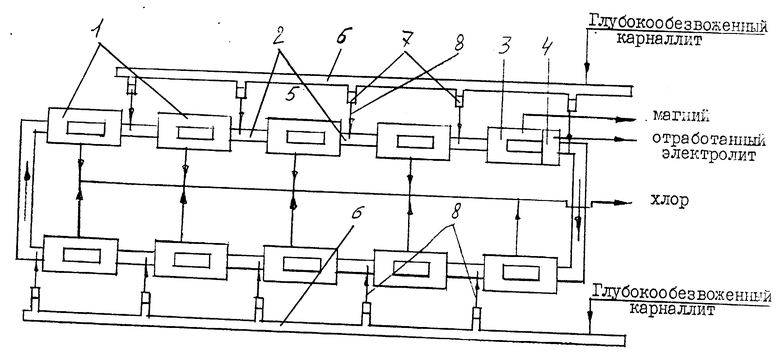

Пример 2 (предлагаемый способ) выполнения предложенного способа получения магния и хлора в поточной линии показан схематично на чертеже.

Поточная линия состоит из электролизеров 1, соединенных между собой транспортными каналами 2, разделительного агрегата 3 для централизованного отделения магния от электролита, насоса 4 для передачи расплава и получаемого магния из электролизера в электролизер хлоропровода 5 для отсоса хлора из электролизеров. Твердое сырье (глубокообезвоженный карналлит) по транспортному трубопроводу 6 загружается в бункер 7, расположенный вблизи транспортного канала 2, откуда через питатель 8 осуществляют загрузку твердого сырья в транспортный канал 2. При таком способе загрузки сырья значительная часть кислородсодержащих примесей, поступающих с сырьем, термически разлагается или хлорируется без участи восстановителя-углерода анода, что позволяет значительно снизить скорость сработки анодов, которая не превышает 1,25 мм в месяц на одну сторону анода.

При такой сработке анодов срок службы электролизера составил не менее 36 мес. При этом средний за компанию выход по току вырос и составил 79% при силе тока, равной 183,6 кА. Производительность поточной линии, состоящей из 25 электролизеров, составила

Q2=0,79 • 183,6 • 0,454 • 24 • 25=39,510 т/сут,

что на 4,65% выше по сравнению с известным способом.

Пример 3.

То же, что в примере 2, но загрузку твердого глубокообезвоженного карналлита, содержащего 0,2% MgO и 0,2% H2O осуществляют в каждый второй соединительный канал, расположенный между электролизерами. При этом сработка анодов составила 1,1 мм в месяц на одну сторону. Срок службы электролизера возрос до 40 мес. Производительность поточной линии увеличилась на 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2168563C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРИСТЫХ СОЛЕЙ | 1998 |

|

RU2131844C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ ЧЕРЕЗ АММОНИЕВЫЙ КАРНАЛЛИТ | 1998 |

|

RU2136786C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| ПОТОЧНАЯ ЛИНИЯ ПОЛУЧЕНИЯ МАГНИЯ ИЗ БЕЗВОДНОГО КАРНАЛЛИТА | 2005 |

|

RU2310019C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО КАРНАЛЛИТА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305144C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

Изобретение относится к способу получения магния из твердого глубокообезвоженного карналлита в поточной линии. Поточная линия включает в себя линию соединенных гидравлически последовательно проточных электролизеров, имеющих между собой транспортные каналы. Способ получения магния и хлора в описанной выше поточной линии включает загрузку твердого сырья в электролит в нескольких точках поточной линии, принудительную подачу расплава и магния из электролизера в электролизер по транспортному каналу, централизованный отбор магния и отработанного электролита из поточной линии. При этом загрузку твердого сырья осуществляют в транспортный канал. Способ позволяет снизить скорость износа анодов. 1 ил.

Способ получения магния и хлора в поточной линии, включающий загрузку твердого сырья в электролит в нескольких точках поточной линии, принудительную подачу расплава и магния из электролизера в электролизер по транспортному каналу, централизованный отбор магния и отработанного электролита из поточной линии, отличающийся тем, что загрузку твердого сырья осуществляют в транспортный канал.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 240590, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Труды ВАМИ | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Цветные металлы | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1998-07-20—Публикация

1997-08-06—Подача