Изобретение относится к производству цветных металлов, в частности к производству магния и хлора электролизом расплавленных солей.

Способ получения магния и хлора электролизом хлорида магния в расплаве хлоридов с использованием в качестве сырья расплава хлорида магния или карналлита наиболее распространен в промышленности в реализован как в электролизерах индивидуального питания, так и объединенных в замкнутый гидродинамический контур - поточную линию (Лебедев О.А. Производство магния электролизом. Москва. "Металлургия", 1988 г., стр. 227 - 229).

Недостатком способа является высокий удельный расход электроэнергии, связанный с необходимостью плавить сырье в отдельном солевом аппарате, на что требуется дополнительно 2000 - 2500 квт.ч. электроэнергии на тонну магния и завышенный удельный расход сырья из-за его больших потерь со шламом плавильных аппаратов и головных электролизеров поточной линии.

Имеются данные об использовании твердого обезвоженного карналлита в качестве сырья, загружаемого в электролизер (Резников И.Л., Долгих Т.К., Шека Т.С. "Электролитическое получение магния из карналлита, обезвоженного в кипящем слое" Цветные металлы. - 1969. - N 10. - стр. 52 - 56), а также в головной агрегат поточной линии электролизеров для получения магния (Зуев Н. М. , Иванов А.Б. Вуколов В.В. и др. "Разработка поточной технологии производства магния. Производство титана и магния". Труды ВАМИ N 72, М. Металлургия, 1972, стр. 48 - 55). Эффективность загрузки в электролизер твердого хлормагниевого сырья объясняется тем, что при этом ликвидируется передел его плавления в специальных агрегатах, потребляющих большое количество электроэнергии и требующих обслуживания.

Одновременно повышается производительность электролизера по сравнению с работой на расплавленном сырье.

Загрузка в электролизеры при индивидуальном питании или в головной агрегат поточной линии электролизеров твердого обезвоженного карналлита, содержащего до 1 - 5% H2O и до 1,2 - 0,8% MgO приводит к быстрому износу анодов этих электролизеров и завышенному удельному расходу сырья из-за его повышенного гидролиза.

Этот недостаток в значительной степени устраняется в способе получения магния и хлора в поточной линии, описанной в патенте РФ N 2095479, который выбран нами за прототип и согласно которому осуществляют приготовление хлормагниевого сырья, загрузку его в электролизеры замкнутого гидродинамического контура в твердом виде, накапливание магния в разделительном агрегате с отделением для установки насоса, обеспечивающего циркуляцию оборотного электролита, в котором поддерживается содержание хлорида магния преимущественно в интервале 7 - 10%.

Для осуществления указанного выше способа предложена поточная линия, описанная в патенте РФ N 2115771, которая взята в качестве ближайшего аналога для предложенной поточной линии.

Известная поточная линия для получения магния и хлора состоит из электролизеров, соединенных между собой транспортными каналами, разделительного агрегата для централизованного отделения магния от электролита, насоса для передачи расплава и полученного магния из электролизера. Твердое сырье по транспортному трубопроводу загружается в бункер, расположенный вблизи транспортного канала, откуда через питатель осуществляют загрузку твердого сырья в транспортный канал.

Основной недостаток прототипа заключается в том, что при его осуществлении каждый электролизер работает при концентрации MgCl2 в электролите, равной 7 - 10%, что приводит к увеличению потерь MgCl2 с отработанным электролитом и, соответственно, к увеличению расхода сырья и снижению выхода магния по току, так как электролизеры работают не в оптимальном концентрационном режиме по MgCl2.

Кроме того, при реализации способа необходимы контроль и регулирование температуры электролита в отдельных электролизерах, что также требует дополнительных затрат.

Удаление отработанного электролита из разделительного агрегата увеличивает грузопотоки при использовании электролита в процессе получения искусственного карналлита и уменьшает диапазон теплового регулирования отдельных электролизеров поточной линии.

Задачей настоящего изобретения является создание способа получения магния и поточной линии для его осуществления, отличающихся более низкими материальными (расход солей хлоридов), трудовыми (удаление и транспортировка отработанного электролита) и энергетическими затратами.

Решение поставленной задачи достигается тем, что способ получения магния и хлора, включающий приготовление хлормагниевого сырья или его смеси с хлоридами щелочных и щелочноземельных металлов, транспортирование и загрузку их в электролизеры поточной линии, в твердом виде, накапливание магния в разделительном агрегате с отделением для установки насоса, обеспечивающего циркуляцию оборотного электролита, электролита в котором поддерживается содержание хлорида магния преимущественно в интервале 7 - 11%, извлечение магния и удаление отработанного электролита дополнительно содержит следующие операции:

- за счет изменения величины загрузки сырья в 30 - 50% электролизеров, размещенных после разделительного агрегата по ходу движения электролита (в начале гидродинамического контура), содержание MgCl2 увеличивают от минимального до максимального значения, а в 30 - 50% электролизеров, размещенных перед разделительным агрегатом (в конце гидродинамического контура) содержание MgCl2 снижают от максимального до минимального значения;

- в качестве хлормагниевого сырья используют твердый глубокообезвоженный карналлит с содержанием оксида магния и воды не более 0,3% по массе каждого;

- в электролизеры загружают твердый карналлит с температурой не ниже 150oC;

- хлормагниевое сырье загружают в транспортные каналы, соединяющие электролизеры;

- загрузку хлормагниевого сырья осуществляют поочередно с загрузкой хлоридов щелочных и щелочноземельных металлов в соседние электролизеры или их группы, состоящие не менее чем из двух электролизеров;

- в качестве компонентов твердых солей, применяемых для смешения с хлормагниевым сырьем и загрузки в электролизеры, используется хлористый натрий и/или твердый отработанный электролит из электролизеров;

- температуру электролита поддерживают в интервале 660 - 720 oC, при этом по ходу движения электролита и магния в 10 - 30% электролизеров, расположенных перед разделительным агрегатом (конец гидродинамического контура), поддерживают температуру электролита близкой к верхнему пределу, и в 10 - 30% электролизеров, расположенных после разделительного агрегата (начало гидродинамического контура), поддерживают температуру электролита близкой к нижнему пределу за счет изменения количества загружаемого сырья или солевой смеси;

- заданную температуру в отдельном электролизере поддерживают путем изменения загрузки твердых сырья или смеси солей на 3 - 30% по отношению к средней по всем электролизерам величине на каждый 1 градус изменения температуры электролита в час;

- среднюю температуру электролита в поточной линии поддерживают в заданных пределах за счет изменения силы тока;

- перед удалением магния из разделительного агрегата скорость движения электролита в гидродинамическом контуре поточной линии увеличивают в 1,5 - 3 раза.

Поточная линия для осуществления вышеописанного способа получения магния и хлора включает электролизеры, соединенные между собой транспортными каналами, разделительный агрегат для отделения магния от электролита, насоса для передачи расплава и получаемого магния из электролизеров, бункера и устройства для дозирования загружаемых сырья и солевой смеси, устройства для удаления отработанного электролита. Для решения поставленной задачи она дополнительно снабжена установкой для диспергирования и охлаждения отработанного электролита, оборудованной системой транспорта для подачи твердого электролита в загрузочные и дозирующие устройства электролизеров и/или в систему транспорта твердого хлормагниевого сырья и/или в бункер готовой продукции.

- разделительный агрегат для накапливания магния расположен по ходу движения расплава электролита перед одним из двух электролизеров, к которым подведены шинопроводы постоянного тока.

Пример осуществления способа получения магния и хлора.

Производство имеет два передела: подготовку хлормагниевого сырья, солей хлоридов щелочных и щелочноземельных металлов и электролиз расплава с хлористым магнием. Сырье может быть представлено искусственным карналлитом или хлористым магнием с шестью молекулами воды и заранее получено из руд, содержащих хлориды магния, или из оксидного сырья.

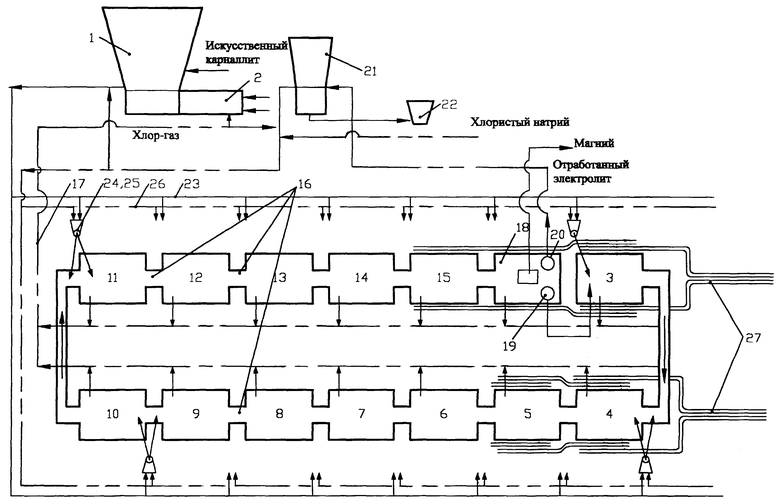

Схема осуществления способа и поточная линия из 13 электролизеров представлена на фиг. 1.

При подготовке сырья использовалась печь КС (1). Для производства глубокообезвоженного карналлита с низким содержанием оксида магния и воды в ее топки (2) подают по системе трубопроводов на сжигание хлор, полученный в электролизерах, и проводят обработку твердого материала газами, содержащими хлористый водород.

На переделе электролиза установлены электролизеры (3 - 15) с верхним и нижним вводом анода, объединенные посредством транспортных каналов (16) в поточную линию. В электролизеры загружают хлормагниевое сырье в твердом виде. Из них удаляют анодный хлор - газ по хлоропроводу (17) и после очистки от солевых возгонов передают в топку печи КС. Из разделительного агрегата (18) периодически выбирают металлический магний и непрерывно перекачивают электролит с помощью устройства (19) в первый электролизер поточной линии. Из разделительного агрегата (18) насосом (20) удаляют отработанный электролит, который после диспергирования и охлаждения на установке (21) частично возвращают в процесс, а частично в бункер (22) готового продукта.

Доставку твердого сырья к электролизерам проводят по системе герметичных транспортеров (23) в условиях, исключающих его увлажнение. Сырье поступает в бункера (24), откуда оно через устройства с дозаторами (25) загружается в электролизеры. Проверена загрузка сырья в транспортные каналы.

Эффективность производства связана со степенью обезвоживания карналлита и достигает максимального значения при использовании глубокообезвоженного карналлита с содержанием воды и оксида магния менее 0,3% каждого. Проверена загрузка карналлита в электролизер при различной его температуре. Установлено, что, когда температура сырья становится ниже 150oC, карналлит заметно взаимодействует с влагой воздуха, при этом увеличивается поступление в электролизер кислородсодержащих примесей и ухудшаются показатели электролиза.

Соли хлоридов щелочных и щелочноземельных металлов (при необходимости после подготовки, включающей измельчение, сушку) перемешивают по своей системе транспорта (26), либо поочередно с сырьем по его транспортеру. Проверены варианты с добавлением солей к хлормагниевому сырью непосредственно после печи КС и с самостоятельной загрузкой солей в электролизеры. Поскольку эти вещества менее гигроскопичны, чем хлормагниевое сырье, требования к условиям их транспортирования менее жесткие.

Постоянный ток подводят к поточной линии по шинопроводам (27), которыми она соединялась с другими сериями электролизеров.

Шинопроводы могут служить также для соединения с преобразовательными устройствами напрямую.

В первый электролизер замкнутого контура подают из разделительного агрегата оборотный электролит в количестве, достаточном для поддержания заданного концентрационного режима и сбора металла в разделительном агрегате. В каждый электролизер замкнутого контура или большую их часть загружают твердое сырье, содержащее хлористый магний. Величину загрузки сырья в отдельный электролизер устанавливают такой, чтобы содержание MgCl2 находилось в интервале 7 - 11%, и при этом в начале поточной линии в 30 - 50% электролизеров, находящихся после разделительного агрегата, возрастало от минимального до максимального значения, а в 30 - 50% электролизеров перед разделительным агрегатом (конец поточной линии) содержание MgCl2 уменьшалось от максимального до минимального значения. Такое распределение концентраций основного вещества оказывает положительное влияние на выход магния по току и либо снижает потери MgCl2 с отработанным электролитом и, соответственно, расход сырья, либо уменьшает грузопоток при использовании электролита в процессе получения искусственного карналлита.

Содержание других компонентов менялось в пределах (мас.%):

KCl - 68 - 78, NaCl - 13 - 23, CaCl2 - 0 - 2. Температура начала кристаллизации такого расплава лежит в интервале 650 - 600 oC, причем более высокие величины отвечают низкому содержанию MgCl2. Поэтому во избежание образования настылей и нарушения процесса температуру расплава в электролизерах поддерживают в интервале 660 - 720oC.

Устанавливали меняющуюся по ходу потока температуру, понижая ее в начальных электролизерах, где имеется повышенное содержание MgCl2, повышая в конце потока одновременно со снижением содержания этого компонента, и таким способом получали достаточную разницу между температурой электролита и температурой начала кристаллизации. При увеличении температуры свыше 720oC заметно снижался выход по току магния.

Поддержание концентрационного и температурного режимов облегчалось в случае применения добавок к сырью - смесей из хлоридов щелочных и щелочноземельных металлов, являющихся компонентами электролита: хлористого натрия или его смеси с твердым электролитом, который использовался также и самостоятельно. К тому же загрузка NaCl компенсировала его потери с удаляемым электролитом и была необходимой для поддерживания высокого содержания в электролите этого компонента, что повышало электропроводность расплава и снижало напряжение на электролизерах и температуру начала кристаллизации. Так как твердые соли требуют затрат энергии на нагрев и плавление, то при их постоянной загрузке увеличивали силу постоянного тока, что привело к росту производительности электролизеров.

Важно иметь стабильной среднюю по всем электролизерам температуру процесса. Ее сохраняли на постоянном уровне изменением силы тока, которую увеличивали при снижении средней температуры, и наоборот.

Выход температуры за установленные границы в отдельном электролизере предотвращали изменением величины загрузки твердых веществ (сырья и/или добавляемых солей) на 3 - 30% по отношению к средней загрузке во все электролизеры на каждый 1 градус изменения этой температуры в час.

Большую часть времени процесс электролиза проводили при относительно небольшой скорости перекачки оборотного электролита: от 20 до 40 т/ч. При этом сохранялись небольшой перепад между уровнями в первом и последнем электролизерах гидродинамического контура и оптимальное заглубление окон в разделительных стенках, через которые магний выносится из рабочих отделений в сборные ячейки. Часть металла задерживалась в сборных ячейках, поэтому перед выборкой магния из разделительных аппаратов кратковременно, на 30 - 60 мин, увеличивали скорость перекачки оборотного электролита, что позволяло перед выборкой собрать основную его массу в разделительном агрегате.

Установка разделительного агрегата между электролизерами 3 и 15 позволила отделить от электролита и накопить в нем весь магний, полученный в поточной линии, поэтому в расплаве, текущем по каналу между электролизерами 3 и 4, к которым подводится постоянный ток для поточной линии, металл присутствовал в виде небольшого количества мелких капель, что снизило утечки металла до величины менее 0,2% от учитываемого значения и увеличило производительность линии по сравнению с предыдущим вариантом примерно на 1,8%.

Управление системой транспорта использованных материалов, распределения их по электролизерам, величиной загрузки и температурой расплава в отдельном электролизере осуществлялось с центрального пульта. Решение об изменении силы тока принималось в результате анализа работы поточной линии за период не менее суток.

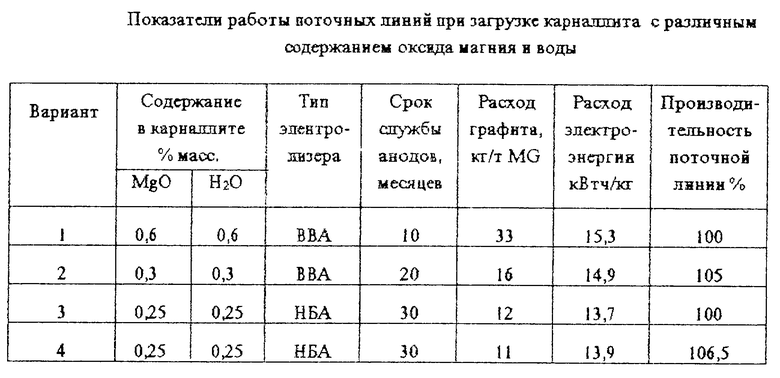

Показатели процесса получения магния по прототипу и предлагаемому способу с использованием в составе поточной линии электролизеров различных типов и сырья с разным содержанием оксида магния и воды приведены в таблице.

Показатели базы соответствуют работе на сырье оптимального состава по прототипу при загрузке его в половину электролизеров с верхним вводом анодов (ВВА). В варианте 1 сырье с пониженным содержанием примесей загружали во все электролизеры типа ВВА поточной линии, в варианте 2 - в объединенные в поточную линию электролизеры с нижним вводом анодов (НВА). Показатели варианта 3 относятся к работе поточной линии с электролизерами типа НВА при загрузке твердого глубокообезвоженного карналлита, к которому добавляли 25% смеси хлористого натрия с твердым электролитом в различных комбинациях. В этом случае произошло увеличение токовой нагрузки и производительности примерно на 6,5%, что вызвало соответствующее снижение удельного расхода графита при незначительном увеличении расхода энергии. При обслуживании электролизеров типа НВА полностью отсутствовала операция по замене анодов, которая в прототипе выполнялась в течение срока службы электролизера в среднем дважды, а в варианте 1 - один раз.

Таким образом, предложенные способ и поточная линия для его осуществления позволяют снижать материальные, трудовые и энергетические затраты, при необходимости увеличивать производительность оборудования, и тем самым улучшать технико-экономические показатели производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1997 |

|

RU2115771C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО КАРНАЛЛИТА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305144C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ ЧЕРЕЗ АММОНИЕВЫЙ КАРНАЛЛИТ | 1998 |

|

RU2136786C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

Изобретение относится к способу получения магния и хлора и поточной линии для его осуществления. Способ включает использование в качестве сырья твердого глубокообезвоженного карналлита с содержанием оксида магния и воды не более 0,3% каждого, полученного в печи кипящего слоя, в топки которой подается хлор из электролизеров поточной линии, а его транспортирование производится в условиях, исключающих увлажнение. Предложена загрузка сырья в каналы, соединяющие электролизеры поточной линии. В качестве солей, загружаемых в электролизеры вместе с хлормагниевым сырьем, используется хлористый натрий и/или твердый отработанный электролит из электролизеров. Изменением загрузки сырья и/или хлоридов щелочных и щелочноземельных металлов поддерживают в электролите содержание MgCl2 в интервале 7-11%, при этом в электролизерах, размещенных после разделительного агрегата по ходу движения расплава, содержание MgCl2 увеличивают от минимального до максимального значения, а в электролизерах, размещенных перед разделительным агрегатом, содержание MgCl2 снижают от максимального значения до минимального. Поточная линия для осуществления способа включает транспортеры для подачи твердого сырья и/или хлоридов щелочных и щелочноземельных металлов, бункера и устройства для дозирования загруженных материалов, устройство для удаления отработанного электролита. В случае возвращения последнего в процесс в состав поточной линии включается установка для охлаждения и измельчения электролита с системой подачи его в электролизеры или в транспортеры для сырья. Для снижения утечек тока через транспортные каналы предложено размещать разделительный агрегат перед одним из двух электролизеров, к которым подведены шинопроводы постоянного тока, обеспечивается снижение материальных, трудовых и энергетических затрат. 2 с. и 10 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095479C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1997 |

|

RU2115771C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| RU 95108138 А1, 10.04.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115770C1 |

Авторы

Даты

2001-06-10—Публикация

1999-03-22—Подача