Изобретение относится к машиностроению, может быть использовано для контроля и испытаний узлов тормозной системы автомобиля и других аналогичных узлов со сложной схемой работы. В частности, предлагаемое устройство предназначено для испытаний следующих узлов автомобиля "Урал - 5557":

1. Крана тормозного.

2. Клапана управления тормозами прицепа с двухпроводным приводом.

3. Клапана с трехпроводным приводом.

Известны устройства для испытаний тормозных узлов автомобиля (а. с. 1152835). Недостатком этих стендов является то, что они имеют:

1. Сложную систему управления, 4 и более рукояток управления.

2. Каждый узел тормозной системы автомобиля испытывается на отдельном стенде, а при изменении конструкции испытываемого узла стенд становится ненужным, неработоспособным.

3. Стенды занимают большие производственные площади.

Технической задачей изобретения является:

1. Автоматизация системы управления стендом при испытании узлов автомобиля.

2. Уменьшение количества стендов, предназначенных для испытания узлов тормозной системы автомобиля.

3. Быстрое переналаживание стенда, при необходимости, на испытание аналогичных узлов.

Указанная задача решается тем, что предлагаемый стенд-модуль снабжен автоматической системой управления, выполненной в виде блока регулируемых сменных роликов. Блок, состоящий из набора автономных быстросъемных роликов, несущих программу испытания на два различных узла, имеют возможность перемещаться по скользящей шпонке на шаге, при переналадке взаимодействует с пневмокранами схемы управления через сопрягаемые детали.

Для быстрой переналадки, согласно заданной схеме испытаний, стенд имеет: поворотный стол с возможностью крепления различных приспособлений на 2 плоскости; штепсельное быстроразъемное устройство для подвода воздуха и построения схемы испытаний, состоящее из розеток и штепселей, имеющих запорный паз.

Периодический поворот блока роликов относительно центра на определенный угол αo осуществляется силовым цилиндром через рычаг, тягу с упорными гайками и толкателем. Начало и конец вращения блока роликов определяет сменный копирный ролик, через сопрягаемые детали.

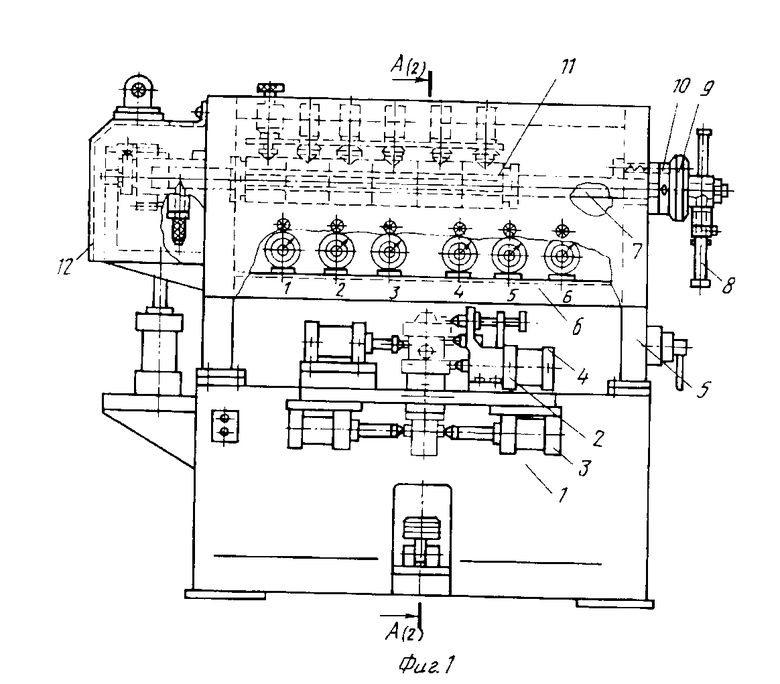

На фиг. 1 показан стенд - модуль для испытания узлов автомобиля; на фиг. 2 - разрез по А-А, крепление ролика на валу при помощи вставки и шрифтов - вид Б, изображение В - быстроразъемное соединение штепсельного типа; на фиг. 3 - схема взаимодействия узлов, подвода сжатого воздуха и электропитания, вид Г - контакт пневмоподвода с испытываемым узлом; на фиг. 4 - схема автоматического управления стендом - модулем, разрез Е-Е - узел взаимодействия микропереключателя с роликом и храповым механизмом, вид Д - механизм поворота рычага и ролика на угол αo .

На нижней тумбе 1 расположен поворотный стол 2, на котором на 2-х плоскостях закреплены (при помощи пазов и винтов) два приспособления 3 и 4, имеющие базовые поверхности и зажимные устройства от силовых цилиндров (для крепления испытываемых узлов автомобиля).

На нижней тумбе закреплена стойка 5, на которой смонтированы:

1. Балка 6 с расположенными на ней манометрами и электролампами.

2. Центральная ось 7, взаимодействующая с рукояткой фиксатора ручного управления 8. Диск 9 с делениями, равными углу поворота αo (фиг. 2).

Фиксатор диска 10, блок роликов 11 расположены на центральной оси, на скользящей шпонке, имеет возможность передвигаться при переналадке на размер l; состоит из набора автономных быстросъемных роликов, несущих программу испытаний на 2 различных узла.

Узел управления 12 содержит ось, на которой (на шпонке) расположены: копирный ролик, взаимодействующий с микропереключателем и деталями регулировки угла поворота αo , храповой механизм, имеющий подпружиненную защелку, действующую через рычаг от силового цилиндра. Ось узла управления соединяется с центральной осью 7 при помощи фиксатора 13 при условии расфиксации фиксатора ручного управления 8. Трос соединительный 14 соединяет тягу фиксатора 15 с педалью. Имеются также корпус фиксатора 16, фиксатор поворотного стола 17, корпус центральный 18, ось поворотного стола 19, гайка 20 (2 шт.), диск с пазами для фиксации поворота 21, гнездо-розетка под воздухоподводящие штепсели 22, панель крепления гнезд-розеток 23, пневмоподвод 24, штепсель пневмоподвода 25, уплотнение резиновое 26, заглушка 27, педаль ножная 28, штифт - упор 29. Кроме того имеются кронштейн 30 (2 шт.), винт упорный 31, облицовочная панель 32 (3 шт.), рычаг, контактирующий с роликом 33, опора 34, кронштейн 35, ось 36, шпонка 37, ролик 38 имеет поверхность выступов и впадин, осуществляющую соответствующую программу испытаний, штифт 39, вставка 40.

(Фиг. 3): испытываемый узел тормозной системы 41. Манометр 42 (5 шт. 1, 2, 3, 4, 5). Силовые цилиндры, подводящие ниппеля и рукава пневмоподвода 43, 44, 48. Кран плунжерного типа с подводящей магистралью, впуска воздуха в рабочую магистраль и выпуском в атмосферу 46. Сигнальная электролампа 47. Пневмораспределитель 49. Подвод 50. Кольцо уплотнительное 51. Ниппель 52.

(Фиг. 4): воздухораспределитель с электропневматическим управлением 53. Электропереключатель 54. Рычаг 55. Силовой цилиндр 56. Шток 57. Микропереключатель 58. Сигнальная лампа 59. Кронштейн 60. Копирный ролик, определяющий начало и конец цикла испытаний 61. Шпонка 62. Храповое колесо 63. Винт, ограничивающий ход защелки 64. Гайка 65. Винт 66 (2 шт.). Гайка 67. Пробка 68. Пружина 69. Защелка 70, ведущая вал и блок роликов на угол αo. Тяга, регулирующая величину угла αo , 71. Гайки упорные 72. Толкатель 73. Электрокнопка 74 включает в работу узел управления, осуществляющий автоматический цикл испытаний. Аварийная кнопка электрическая 75.

Работает контрольный модуль с программным управлением следующим образом: на поворотный стол 2, имеющий пазы и резьбовые отверстия с двух сторон, крепятся приспособления для базирования и крепления, предназначенных для испытаний узлов.

Первоначально испытывается узел на приспособлении 4, согласно заданной схеме испытаний, при этом блок роликов 11 крепится в крайнем левом положении. Штепсели 25, подводящие сжатый воздух, имеют паз, позволяющий при повороте надежно крепить штепсель при контакте со штифтом 29 розетки, имеют соответствующее месторасположение: А,Б,В,Г,Д,Е,Ж,И,К,Л,М.

Изделие устанавливается на приспособление, включается кран 49. Сжатый воздух от генератора поступает в силовые цилиндры, ниппеля воздухоподводов занимают соответствующие позиции: 1,2,3,4,5,6. Изделие крепится на базовой опоре (поз. 3 аварийный выпуск воздуха). Одновременно сжатый воздух подается к кранам I, II, III, IV, V и регулятору давления VI. Нажимается электрокнопка 74, подается команда в воздухораспределитель 53, воздух поступает в силовой цилиндр 56 и через тягу 71 поворачивает ролик 61 на угол αo , включает в работу микропереключатель 58, замыкает электроцепь. Шток цилиндра совершает возвратно-поступательные движения, воздействуя на рычаг 55 через сопрягаемые детали 71, 72, 73, переключая конечный выключатель 54, подающий команду на воздухораспределитель. После выполнения заданного количества ходов штока силового цилиндра ролик 61, поворачиваясь вместе с сопрягаемыми деталями и блоком роликов 11 на заданный угол, переключает микропереключатель 58, электроцепь разрывается, цикл испытаний узла окончен. Электрическая кнопка 75 - для аварийного останова. От блока роликов 11 работают: регулятор давления 45 и краны 46, манометры 42 (1, 2, 3, 4, 5) фиксируют необходимое давление на различных этапах испытаний. Электрические лампочки 47 подают сигналы от задействованных в работе манометров, соединенных через мембранные включатели.

При необходимости можно производить управление стендом-модулем вручную, например, при наладке. Для этого необходимо расфиксировать узел управления 12 и поставить фиксатор 8 в рабочее положение, жестко соединив с центральной осью. Вращая последовательно рукоятку на соответствующий угол αo , фиксатор 10 фиксирует повороты через каждое деление диска 9.

Суть испытаний тормозного узла автомобиля состоит в том, что он проверяется на работоспособность по всем параметрам. Воздух подается в каналы узла, проверяется скорость срабатывания деталей данного узла в нормальных и аварийных условиях при определенном давлении сжатого воздуха. Так, испытания клапана управление тормозами прицепа с двухпроводным приводом проходят следующим образом: открывается кран I, закрывается кран II, устанавливается на манометрах давление 7,5 кгс/см2. Дважды переводится давление на манометре 4 (с 7,5 кгс/см2 по 0 и обратно до 7,5 кгс/см2). При этом давление на манометре 2 должно соответственно быстро повышаться и понижаться.

Аналогично, испытания проходят относительно поступления воздуха через манометры 1, 3. При этом, краны I, II, III, IV, V поочередно впускают или выпускают в атмосферу воздух из испытываемого узла, а регулятор VI, соответственно, регулирует давление воздуха на каждом испытаний.

При испытании узлов, отличающихся по конструкции от вышеуказанной, стенд - модуль перестраивается под соответствующий узел следующим образом:

1 вариант - поворотный стол 2 поворачивается на 180o с установленным на нем приспособлением 3. Штепсели, подводящие воздух, переключаются согласно схеме испытаний данного узла.

2 вариант - меняется приспособление в соответствии с испытываемым узлом. Штепсели, подводящие воздух, переключаются согласно схеме.

3 вариант - блок роликов II перемещается на шаге по скользящей шпонке или заменяется новыми роликами.

4 вариант - копирный ролик 61 меняется в соответствии с имеющейся схемой испытаний и общего угла поворота (начало работы и окончание работы стенда).

На данный момент разработаны чертежи на стенд - модуль с программным управлением за N Уп-3907 от 09.12.94 г. согласно проектной технологии N 6618. Опытный образец находится в стадии изготовления.

Внедрение данного стенда позволит:

1. Автоматизировать процесс испытания узлов, увеличить производительность в 2 - 3 раза.

2. Уменьшить количество стендов при испытании узлов автомобиля, сэкономить производственную площадь.

3. Упростить переналадку стенда - модуля на различные узлы.

Предполагаемый эффект составит 50 000000 - 52 000000 рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ КОНТРОЛЯ ОТЛИВОК КАРТЕРОВ ДВИГАТЕЛЕЙ | 1994 |

|

RU2138010C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЗАЩИТНОГО УСТРОЙСТВА СИСТЕМЫ ВЕНТИЛЯЦИИ | 2007 |

|

RU2353860C1 |

| ГИДРОМЕХАНИЧЕСКИЙ СИЛОИЗМЕРИТЕЛЬНЫЙ СТЕНД ДЛЯ ДИАГНОСТИРОВАНИЯ ТОРМОЗОВ АВТОТРАНСПОРТНЫХ СРЕДСТВ | 2000 |

|

RU2193984C2 |

| ДИСКОВЫЙ ТОРМОЗ | 1994 |

|

RU2087769C1 |

| Стенд для испытания плунжерных пар топливных насосов дизелей | 1986 |

|

SU1627745A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2001 |

|

RU2223184C2 |

| ЛЮК КРЫШИ АВТОМОБИЛЯ | 1998 |

|

RU2135374C1 |

| АВТОМОБИЛЬНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684838C1 |

| Стенд для испытания электроприводов | 2020 |

|

RU2737738C1 |

| СТЕНД ДЛЯ АВТОМАТИЗИРОВАННЫХ ИСПЫТАНИЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ И ЭЛЕКТРОВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПАССАЖИРСКИХ ВАГОНОВ | 2017 |

|

RU2658247C1 |

Стенд-модуль для испытания узлов автомобиля относится к области машиностроения, техническим результатом изобретения является: автоматизация, механизация цикла испытаний узлов тормозной системы автомобиля. Стенд-модуль имеет блок роликов, который можно при переналадке перемещать по скользящей шпонке или менять. Каждый ролик имеет разборную конструкцию и определенное назначение. Имеется штепсельная система подключения узлов стенда и приспособления, что позволяет быстро переналаживать схему испытаний на новый узел. Управление стендом может быть ручным и автоматическим при помощи сменного ролика и сопрягаемых деталей. 2. з.п. ф-лы, 4 ил.

| Стенд для испытания тормозных камер автомобиля | 1983 |

|

SU1152835A1 |

| Установка для подготовки крахмалистого сырья к сбраживанию при производстве пищевого этилового спирта | 1974 |

|

SU507631A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

Авторы

Даты

1998-07-27—Публикация

1996-01-18—Подача