Изобретение относится к электрифицированному железнодорожному транспорту, а именно к устройствам, предназначенным для выполнения работ, связанных со строительством, реконструкцией, ремонтом и содержанием контактной сети электрифицированных железных дорог.

Особенностью настоящего периода времени является объективная необходимость строительства, реконструкции, ремонта и восстановления ресурса устройств контактной сети, что предусматривает замену устаревших устройств более экономичными и эффективными, имеющими высокую надежность и повышенный ресурс устройствами. Специфика реконструкции требует создания машин, способных реализовать новые высокоэкономичные технологии. Попытки решить эту проблему в той или иной степени встречаются в отечественной и зарубежной литературе.

Известно устройство [1] для монтажа и демонтажа контактного провода, содержащее тяговое средство с прицепной платформой, на которой установлена опора в виде П-образного портала. Между стойками портала расположена поворотная колонна, на которой шарнирно закреплена монтажная стрела, на конце которой шарнирно установлена площадка с возможностью поворота в горизонтальной и вертикальной плоскостях. На площадке установлен механизм правки провода и подвешена люлька. Недостатком известного устройства [1], кроме сложности конструкции, является ограниченность его функциональных возможностей. Конструкция устройства обеспечивает раскатку только несущего троса или одного контактного провода.

Известно также устройство для монтажа контактной подвески электрифицированных железных дорог, описанное в литературе [2]. Устройство содержит две части раскаточно-монтажного поезда. Первая часть состоит из раскаточной платформы с барабанами для контактного провода и несущего троса, передвижной платформы для натяжения проводов и локомотива. Вторая часть состоит из передвижной платформы для натяжения и фиксации проводов и автомотрисы или дрезины. Передвижная платформа для натяжения и фиксации проводов содержит захваты, связанные с помощью тросов с грузами. Конструкция устройства [2] сравнительно проста, однако следует отметить недостаток, заключающийся в том, что все устройства для раскатки несущего троса и контактного провода располагаются на трех платформах.

Известно устройство [3] для монтажа контактной подвески электрифицированных железных дорог, которое, так же как описанное выше устройство [2], содержит две части раскаточно-монтажного поезда. Первая часть содержит тяговое средство, раскаточную платформу с барабанами для контактных проводов и несущего троса и колонну с захватами для них, установленными с возможностью перемещения вдоль направляющих и связанными с одной стороны через трособлочную систему с натяжными грузами. Вторая часть раскаточно-монтажного поезда содержит автомотрису, раскаточную платформу с колонной с подвижными захватами и направляющие блоки. Устройство [3] снабжено также телескопическими стойками и приводными лебедками захватов, установленными на колоннах. Колонны выполнены телескопическими с возможностью ограниченного поворота в горизонтальной плоскости горизонтальными балками, в верхней части каждой из которых размещены направляющие с захватами, связанными другими своими концами с приводными лебедками. По краям горизонтальных балок размещены направляющие блоки, а на одном из концов каждой балки шарнирно установлена телескопическая стойка, на выдвижном конце которой размещен направляющий блок. Известное устройство [3], как и описанный выше раскаточно-монтажный поезд [2], громоздко, а его функциональные возможности ограничены, так как оно обеспечивает раскатку только одного несущего троса или одного контактного провода.

Известно также раскаточное устройство [4], которое содержит связанную с транспортным средством несущую раму, на которой установлены катушка с раскатываемой нитью, мотор-насос, связанный с валом катушки и снабженый замкнутой на гидробак через дросселирующий гидроаппарат напорной магистралью, подвижный датчик изменения натяжения раскатываемой нити, чувствительный элемент, связанный с упомянутым датчиком и подключенный выходом к входу органа управления дросселирующего гидроаппарата. Для исключения колебаний натяжения раскатываемой нити в устройство введны соединенный с гидробаком узел подпитки и дополнительный контур стабилизации натяжения раскатываемой нити с силовым цилиндром, гидропневмоаккумулятором, обратным клапаном, дросселем и задатчиком давления. Дросселирующий гидроаппарат выполнен с пропорциональным электрическим управлением, подвижный датчик изменения натяжения раскатываемой нити - в виде расположенной на раме каретки, чувствительный элемент - в виде закрепленного на раме потенциометра, а орган управления дросселирующего гидроаппарата - в виде электрического усилителя. Первый выход узла гидроподпитки соединен гидролинией с напорной магистралью мотора-насоса, а второй выход через задатчик давления и параллельно включенные дроссель и обратный клапан - с гидропневмоаккумулятором и одной из полостей силового цилиндра. Потенциометр включен на сигнальном входе усилителя, а его ползун укреплен на штоке силового цилиндра. Узел гидроподпитки устройства может быть выполнен в виде одного или двух подпиточных насосов, а задатчик давления может быть выполнен в виде редукционного клапана либо в виде дополнительного дросселирующего гидроаппарата. Конструкция раскаточного устройства [4] более компактна (расположена на одной платформе) и совершенна по сравнению с описанными выше устройствами [2] и [3]. Раскатка провода осуществляется гидромотором, обеспечена стабилизация натяжения раскатываемого провода, имеется датчик изменения натяжения провода. Однако конструкция устройства [4] обеспечивает раскатку только одного несущего троса или одного контактного провода, в связи с чем эфективность работы известного устройства невысокая.

Известна машина [5] для непрерывной прокладки с заданным натяжением контактного провода и/или несущего троса контактной сети электрифицированных железных дорог, содержащая платформу, опирающуюся на ходовые тележки. На этой платформе расположены барабан для провода или несущего троса, имеющий возможность поворота вокруг своей оси и перемещения вдоль оси, и кран со стрелой. На некотором расстоянии от барабана в направлении сматывания контактного провода располагается средство для создания заданного натяжения, за которым располагается поворотный направляющий ролик. Ролик находится на свободном конце стрелы крана, перемещаемой по вертикали и горизонтали с помощью привода, и соединяется с ним с помощью поворачивающегося во всех направлениях шарнира. Барабан для провода располагается вертикально, средство для создания заданного натяжения и/или барабан установлены с возможностью перемещения в перпендикулярном направлении относительно продольной оси машины с помощью привода. На нижней поверхности платформы установлены два приводных агрегата для снабжения энергией ходовых приводов, а также гидравлический насос для обеспечения энергией других приводов машины. Устройство для создания заданного натяжения смонтировано на дополнительной раме, имеющей возможность перемещения с помощью приводов и поворота вокруг оси, параллельно продольной оси машины. Устройство состоит из двух имеющих желоба направляющих роликов, связанных друг с другом приводной цепью, при этом на один из направляющих роликов воздействует тормозное устройство. На концах платформы расположены ходовая кабина с пультом управления и рабочая кабина. Конструкция известного устройства [5] обеспечивает точное соосное введение в желоба направляющего ролика, предотвращая таким образом соскальзывание провода с ролика. Кроме того, в устройстве [5] во время сматывания контактного провода с барабана обеспечен его ввод в устройство для создания натяжения в горизонтальном положении, в результате чего предотвращается в дальнейшем изгиб провода при его сматывании с барабана. Все это является несомненным достоинством устройства [5] . Однако его конструкция сложна и очень громоздка (на платформе расположены две кабины, два крана, барабан и дополнительная поворотная рама с устройством для создания заданного натяжения). В результате устройство [5] может обеспечить раскатку только несущего троса или одного контактного провода. Существенным недостатком устройства для создания заданного натяжения, являющегося важнейшим функциональным узлом машины, является то, что барабан в формировании натяжения контактного провода играет пассивную роль. Натяжение создается на расположенных друг за другом в продольном направлении машины роликах большого диаметра, что также усложняет конструкцию машины в целом и увеличивает габариты в продольном направлении.

Наиболее близкой по своей технической сущности к предлагаемому изобретению является машина [6] для монтажа контактного провода надземной линии, выбранная в качестве прототипа. Известная машина содержит платформу, опирающуюся на ходовые механизмы, и связанную с ней несущую раму, на которой установлен барабан с намотанным на нем контактным проводом или несущим тросом и натяжное устройство, предназначенное для создания заданного натяжения. Несущая рама имеет возможность поперечного смещения по горизонтали перпендикулярно продольной оси платформы, а также возможность поворота относительно вертикальной оси качаний. Все упомянутые перемещения обеспечиваются гидравлическими приводами. Натяжное устройство машины представляет собой два ролика, закрепленных на несущей раме при помощи подшипниковых блок-механизмов. Один из роликов снабжен тормозным устройством. Для обеспечения постоянного натяжения на ролики поступает нагрузка от гидродвигателя. Для ориентации контактного провода по вертикали и горизонтали машина снабжена направляющим роликом, закрепленным на верхнем конце телескопической вертикальной опоры, установленной на несущей раме. Для регулирования поперечного смещения несущей рамы имеется специальный контрольный элемент, связанный через устройство управления машины с соответствующим приводом несущей рамы. Конструкция известной машины [6] имеет несколько меньшие габариты по сравнению с описанной выше машиной [5]. Кроме того, машина-прототип позволяет монтировать контактный провод, избегая скручивания и закручивания контактного провода. Это обеспечено конструкцией несущей рамы, выполненной с возможностью поперечного смещения по горизонтали, а также имеющей возможность поворота вокруг вертикальной оси. Однако следует отметить недостатки известного устройства [6], которые заключаются в следующем. В системе натяжения контактного провода барабан, так же как в описанном выше аналоге [5], является пассивным звеном, не участвуя в создании натяжения контактного провода. Это обусловлено особенностью конструкции натяжного устройства, в котором вращение от гидромотора передается на барабан через промежуточные звенья - два ролика, образующие лебедку, на которых создается необходимое натяжение. Это существенно усложняет конструкцию и ограничивает ее функциональные возможности и общую эффективность работы машины в целом, позволяя раскатывать только один контактный провод или несущий трос.

Задачей предлагаемого изобретения является расширение функциональных возможностей устройства при одновременном повышении производительности, высоком качестве выполняемых работ и существенном упрощении конструкции.

Для достижения этого технического результата предлагается устройство для монтажа контактной сети электрифицированных железных дорог, которое, как и наиболее близкое к нему, выбранное в качестве прототипа, содержит платформу, опирающуюся на ходовые механизмы, гидронасосную станцию, гидросистему и пульт управления. На платформе устройства установлена несущая рама, на которой смонтировано тягово-тормозное устройство. Тягово-тормозное устройство состоит из барабана с контактным проводом или несущим тросом, натяжного устройства, гидромотора и тормозного устройства. В устройстве имеется направляющий ролик для ориентации контактного провода или несущего троса. Особенностью предлагаемого изобретения, отличающей его от известного устройства для монтажа контактной сети электрифицированных железных дорог [6], принятого за прототип, является то, что тягово-тормозное устройство выполнено в виде автономного блока, в котором натяжение или торможение контактного провода или несущего троса осуществляется при помощи гидромеханического привода барабана. Несущая рама устройства жестко закреплена на платформе. Гидронасосная станция, гидросистема и пульт управления расположены непосредственно на несущей раме тягово-тормозного устройства. Тормозное устройство установлено на валу гидромотора, а направляющий ролик, предназначенный для ориентации контактного провода или несущего троса, расположен на свободном конце стрелы крана-манипулятора, установленного на платформе. На платформе устройства могут быть установлены две или более несущие рамы с тягово-тормозными устройствами. Направляющий ролик устройства может иметь два или более независимо вращающихся желоба.

Выполнение задач, поставленных при создании предлагаемого изобретения, стало возможным благодаря следующему.

В предложенном устройстве для монтажа контактной сети тягово-тормозной модуль выполнен в виде автономного модуля, в котором благодаря введению гидромеханического привода, управляемого гидросистемой, удается получать требуемые значения натяжения контактного провода или несущего троса. В предложенной конструкции барабан с контактным проводом или несущим тросом является активным кинематическим звеном в отличие от прототипа, где он был лишь пассивным элементом и не участвовал в создании натяжения. В заявляемой конструкции барабан соединен с валом гидромотора непосредственно, в связи с чем удалось избавиться от большого числа ненужных элементов, образующих сложное устройство натяжения в прототипе (это, прежде всего, пара роликов значительного диаметра, по которым проходит контактный провод, подшипниковые блоки для установки роликов и др.).

В результате габариты тягово-тормозного модуля уменьшены настолько, что на одной типовой платформе вдоль ее продольной оси можно последовательно устанавливать два-три модуля, обеспечивая одновременную раскатку, например, двух контактных проводов и несущего троса (см. п.2 формулы).

Автономность тягово-тормозного модуля обеспечена тем, что гидросистема, обслуживающая ее гидронасосная станция и пульт управления установлены на несущей раме модуля.

Таким образом, перечисленные выше признаки позволили расширить функциональные возможности устройства для монтажа контактной сети и значительно повысить производительность монтажных работ, так как обеспечена раскатка двух контактных проводов и несущего троса.

Проблема ориентации контактного провода решена в предлагаемом изобретении по-новому. Вместо сложного устройства в виде установленной на несущей раме телескопической вертикальной опоры с направляющим роликом, дополненного системой контроля положения контактного провода, состоящей из датчиков и сервопривода, позволяющего изменять положение несущей рамы с барабаном, направляющий ролик в заявляемом техническом решении устанавливается на специальной складывающейся и поворотной стреле крана-манипулятора, с помощью которой устанавливается заданное натяжение несущего троса или контактного провода в процессе монтажа контактной сети. В результате отпала необходимость смещения несущей рамы в горизонтальном направлении перпендикулярно продольной оси платформы и ее поворотов относительно вертикальной оси качания. Несущая рама в заявляемом изобретении жестко крепится к платформе и таким образом решена задача существенного упрощения конструкции устройства.

В изобретении предусмотрена также многоручьевая конструкция направляющего ролика (см. п.3 формулы изобретения), которая благодаря независимому вращению желобов ролика позволяет при необходимости устанавливать различное натяжение на каждом раскатываемом или сматываемом проводе.

Таким образом, совокупность указанных выше признаков позволяет решить поставленные задачи.

Предлагаемое изобретение поясняется более подробно с помощью примера выполнения, представленного на фиг.1-6.

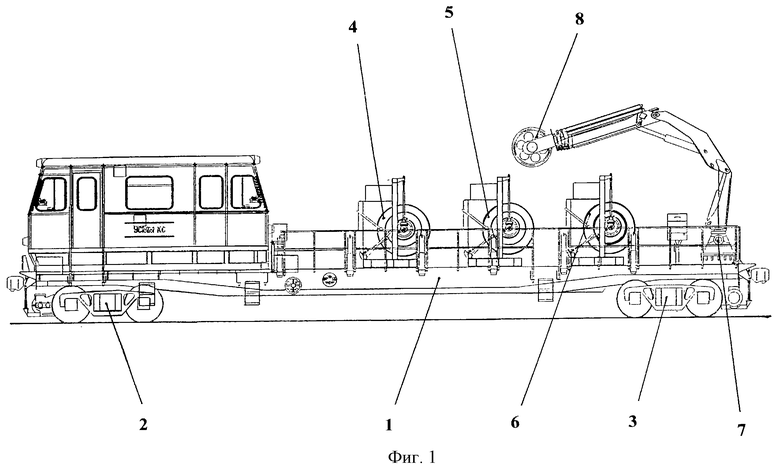

На фиг.1 изображено предлагаемое устройство для монтажа контактной сети электрифицированных железных дорог (вид сбоку) в рабочем положении в соответствии с п.2 формулы изобретения;

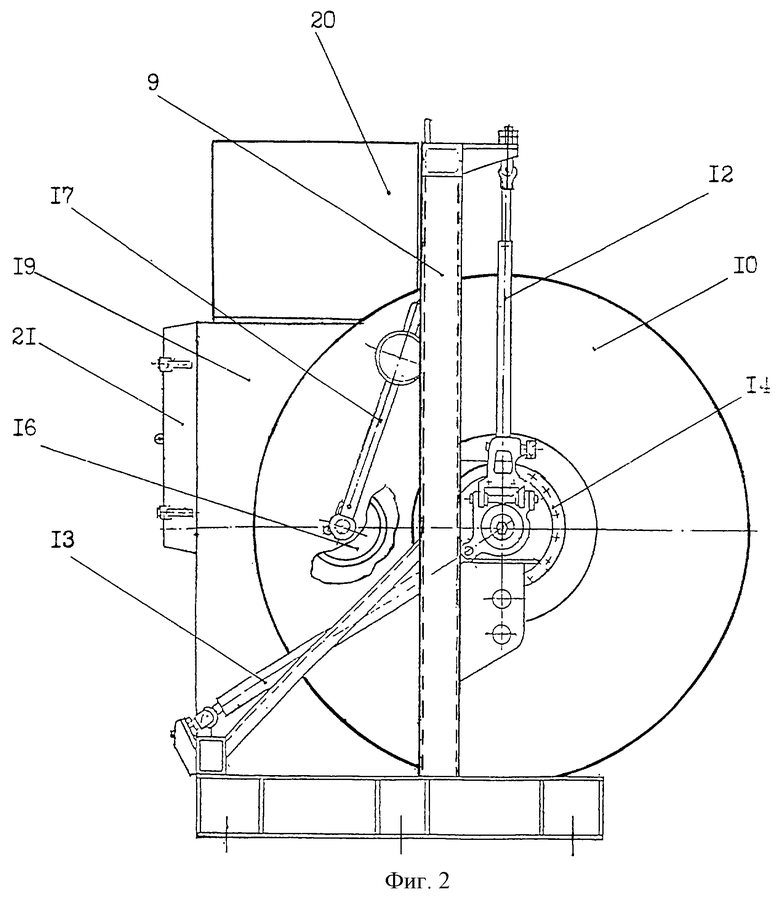

на фиг. 2 - тягово-тормозной модуль (вид справа) по п.1 формулы изобретения;

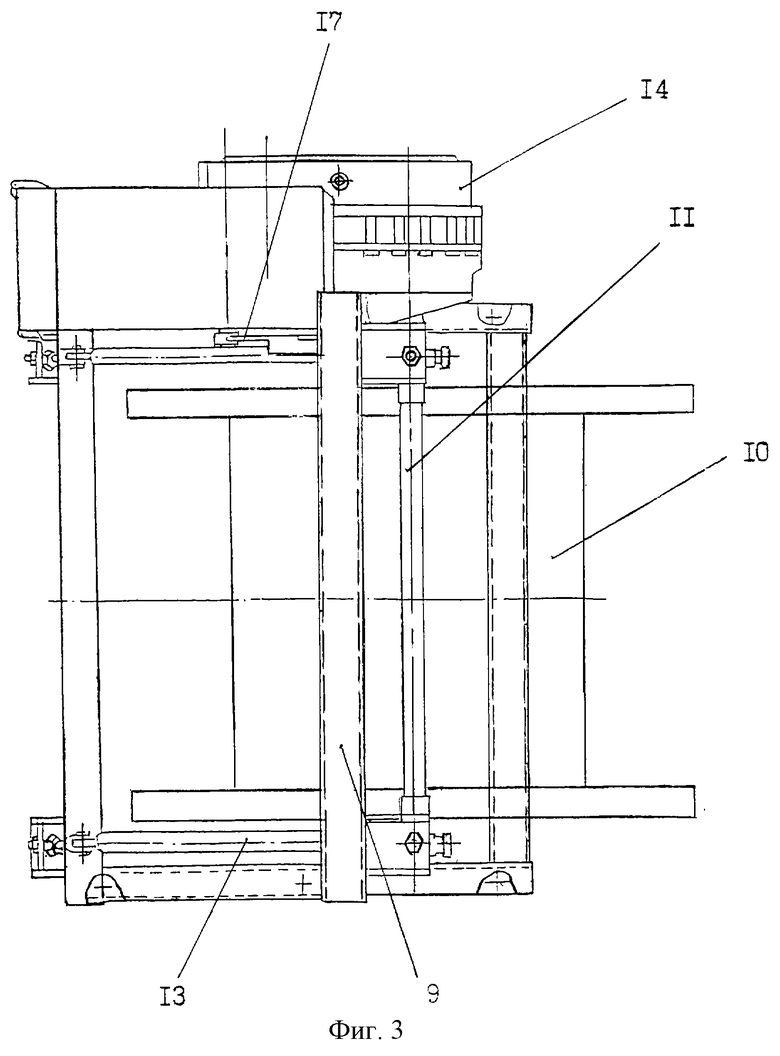

на фиг.3 - тягово-тормозной модуль (вид сверху);

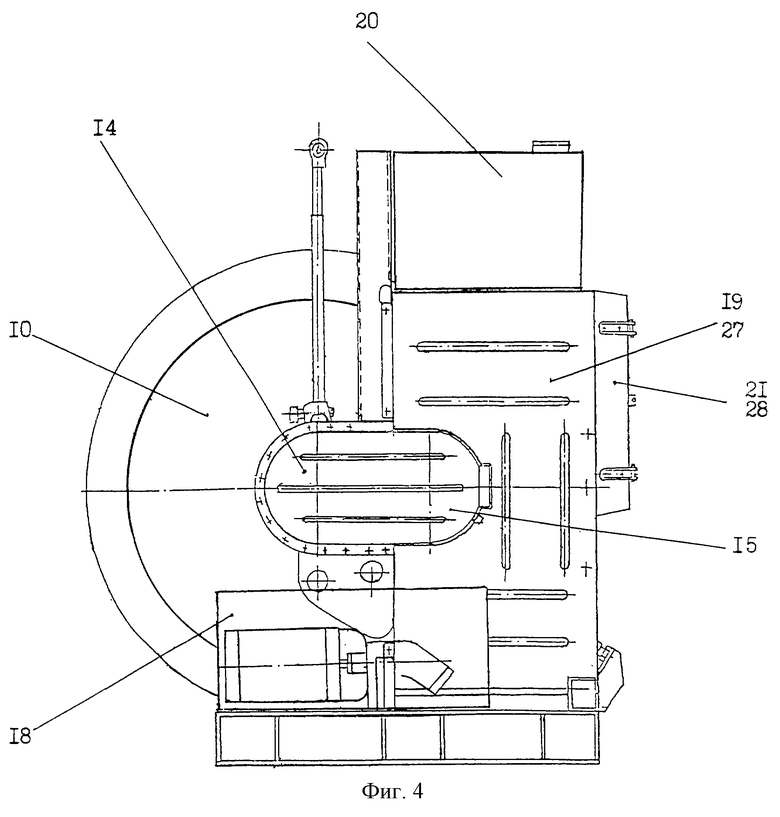

на фиг.4 - тягово-тормозной модуль (вид слева);

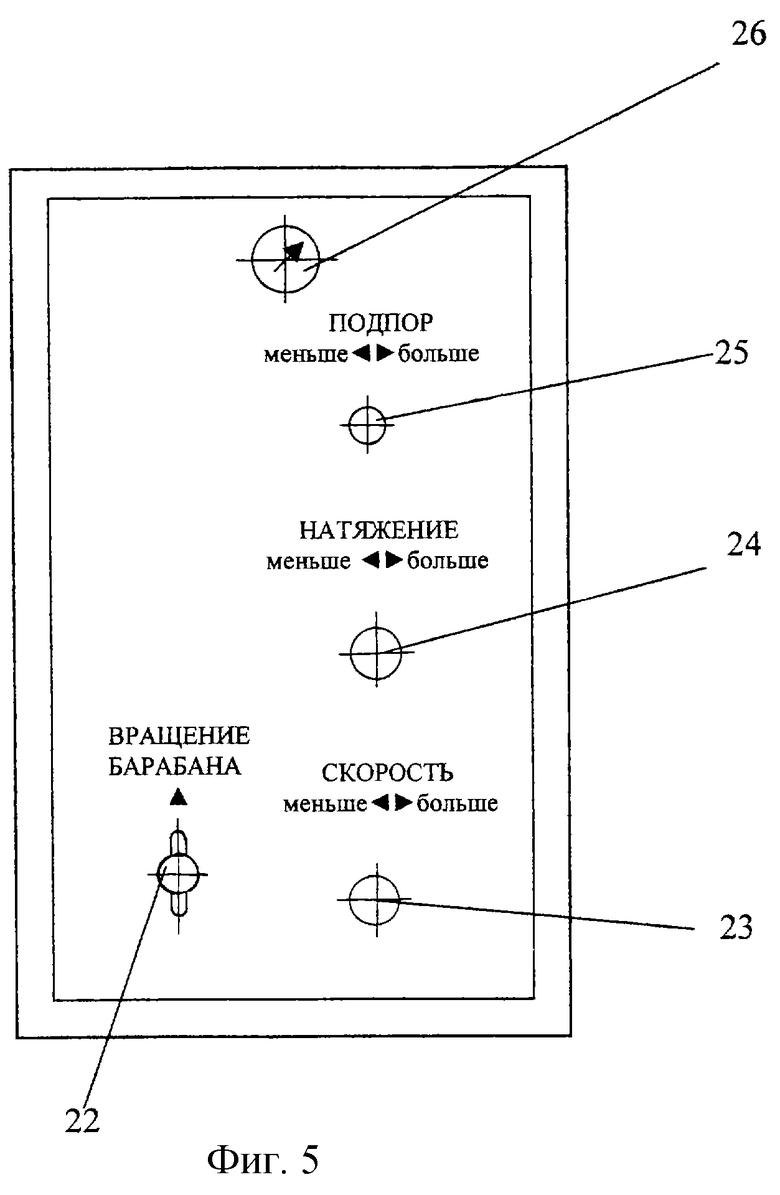

на фиг.5 - лицевая панель пульта управления;

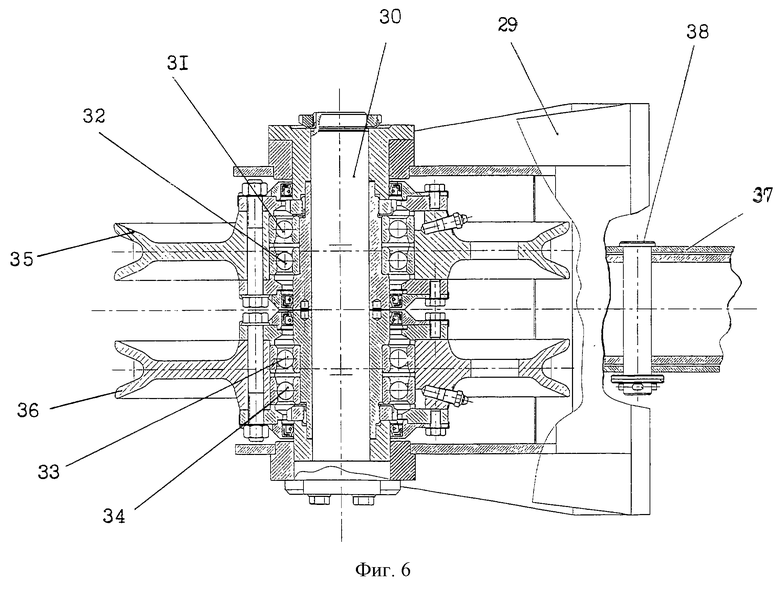

на фиг. 6 - конкретный пример выполнения направляющего ролика в соответствии с п.3 формулы изобретения.

Устройство для монтажа контактной сети электрифицированных железных дорог состоит из самоходной раскаточной платформы 1, опирающейся на ходовые механизмы 2 и 3. На платформе 1, в качестве которой может быть использована серийно выпускаемая грузовая четырехосная платформа модели 13-9004, установлены три тягово-тормозных модуля 4, 5 и 6, кран-манипулятор 7, в качестве которого использован высокопроизводительный кран-манипулятор РК-18080 фирмы PALFINGER, а также другое оборудование, необходимое для обеспечения функционирования основных узлов устройства. На конце стрелы крана-манипулятора 7 установлен направляющий ролик 8, предназначенный для ориентации контактного провода или несущего троса. Тягово-тормозной модуль предназначен для тяжения или торможения контактного провода или несущего троса при монтаже или демонтаже контактной сети железной дороги. Каждый тягово-тормозной модуль монтируется на собственной несущей раме 9 (см. фиг.2), которая предназначена для размещения на ней узлов и механизмов тягово-тормозного модуля и представляет собой сварную конструкцию перевернутой Т-образной формы. Вертикальные стойки рамы 9 служат опорами для системы подвески барабана 10. Рама 9 при помощи шести болтов крепится к платформе 1. Барабан 10 насажен на съемный грузовой вал 11 (см. фиг.3), который с помощью двух регулируемых по длине вертикальных подвесок 12 навешивается к раме 9. Жесткая фиксация грузового вала 11 обеспечивается тягами 13. Вращение барабана 10 осуществляется при помощи гидромеханического привода 14, выполненного в едином блоке и состоящего из обратимого высокомоментного гидромотора с зубчатым редуктором и механического (дискового) тормоза 16 (см. фиг.5), установленного на валу 11 гидромотора 15 и предназначенного для торможения тягово-тормозного модуля при остановках в процессе тяжения (торможения) контактного провода или несущего троса. Дисковый тормоз 16 приводится в действие рукояткой 17. В качестве гидромотора 15 может быть использован, например, серийно выпускаемый гидромотор МРФ 400-25М1. Гидромотор 15 в режиме тяжения (намотки) обеспечивает преобразование энергии потока рабочей жидкости в механическую энергию вращательного движения вала. В режиме торможения (раскатки) гидромотор работает как гидронасос, приводимый в движение при раскатке провода с барабана. Работает гидромотор от гидронасосной станции 18, связанной напорным, сливным и дренажным рукавами (на фиг. не показаны) с гидросистемой 19 (см. фиг.4), обеспечивающей работу тягово-тормозного модуля в режимах тяжения и торможения при прокладке контактного провода или несущего троса. В состав гидросистемы 19 входят необходимые гидроагрегаты управления, обеспечивающие управление работой (включение-выключение) гидромотора 15, разгрузку гидросистемы 19 на холостом ходу и защиту ее от перегрузок, а также другое оборудование (фильтр, манометр, гидроарматура) и бак 20, предназначенный для охлаждения гидрожидкости. Органы управления гидросистемой 19 тягово-тормозного модуля размещены на пульте управления 21, находящемся на левом борту тягово-тормозного модуля. На лицевой панели пульта управления 21 (см. фиг.5) размещены:

- рукоятка 22 "Вращение барабана", предназначенная для включения или выключения гидромеханического привода 14 барабана 10;

- маховичок 23 "Скорость", предназначенный для управления скоростью тяжения;

- маховичок 24 "Натяжение", предназначенный для регулирования усилия тяжения (торможения);

- регулятор 25 "Подпор", предназначенный для установки давления подпора гидромотора 15;

- манометр 26, служащий для измерения давления в напорной магистрали гидромотора 15.

Для защиты элементов гидросистемы 19 и пульта управления 21 от повреждений, прямого попадания воды, пыли и грязи предназначены защитный кожух 27 (для гидросистемы) и дверка 28 (для пульта управления). Гидронасосная станция 18, гидросистема 19 с баком 20, а также пульт управления 21 установлены на раме 9 тягово-тормозного модуля, образуя, таким образом, автономную, компактную, малогабаритную конструкцию.

Представленный на фиг.6 двухручьевой направляющий ролик монтируется на кронштейне 29, в отверстии которого устанавливается ось 30. На оси 30 на шарикоподшипниках 31, 32 и 33, 34 установлены желоба 35 и 36 соответственно. Желоба 35, 36 работают автономно, так как каждый желоб имеет возможность независимого вращения.

Кронштейн 29 закрепляется на конечной секции 37 складывающейся поворотной стрелы крана-манипулятора 8 при помощи двух штифтов 38.

Устройство для монтажа контактной сети электрифицированных железных дорог работает в двух режимах: тяговом и тормозном.

При намотке контактного провода или несущего троса на барабан 10 работа тягово-тормозного модуля происходит в тяговом режиме и осуществляется в следующей последовательности:

на тягово-тормозной модуль устанавливают барабан 10;

закрепляют конец провода на барабане 10;.

выключают гидромеханический привод 14 тягово-тормозного модуля, для чего переводят рукоятку 22 "Вращение барабана" в нижнее положение (см. фиг.5);

полностью открывают регулятор расхода путем вывода маховичка 23 "Скорость" в крайнее правое положение "Больше".

После этого необходимо:

убедиться в том, что механический тормоз 16 выключен и находится на фиксаторе - рукоятка 17 тормоза в верхнем положении;

установить минимальное усилие натяжения провода, для чего необходимо вывести маховичок 24 "Натяжение" в крайнее левое положение "Меньше" или близкое к нему;

включить внешнюю гидронасосную станцию 18;

включить гидромеханический привод 14 тягово-тормозного модуля, для чего нужно перевести рукоятку 22 "Вращение барабана" в верхнее положение;

выбрать слабину провода маховичком 24 "Натяжение";

установить по показанию манометра 26 заданную величину усилия тяжения;

начать процесс тяжения (намотки) демонтируемого провода;

по мере увеличения радиуса барабана 10 при намотке провода корректировать усилие тяжения по показаниям манометра 26 с помощью маховичка 24 "Натяжение";

при завершении процесса тяжения и закрепления провода отключить гидронасосную станцию 18 и выключить гидропривод 14 тягово-тормозного модуля, переведя рукоятку 22 "Вращение барабана" в нижнее положение.

Работа тягово-тормозного модуля в тормозном режиме (при раскатке контактного провода или несущего троса с барабана 10) осуществляется в следующей последовательности:

на тягово-тормозной модуль устанавливают барабан 10 с контактным проводом или несущим тросом;

раскатывают вручную с барабана 10 контактный провод или несущий трос до места его закрепления;

выключают гидромеханический привод 14 тягово-тормозного модуля, для чего переводят рукоятку 22 "Вращение барабана" в нижнее положение (см. фиг.5);

полностью открывают регулятор расхода путем вывода маховичка 23 "Скорость" в крайнее правое положение "Больше".

После этого необходимо:

убедиться в том, что механический тормоз 16 выключен и находится на фиксаторе - рукоятка 17 тормоза в верхнем положении;

установить минимальное усилие натяжения провода, для чего необходимо вывести маховичок 24 "Натяжение" в крайнее левое положение "Меньше";

включить внешнюю гидронасосную станцию 18;

включить гидромеханический привод 14 тягово-тормозного модуля, для чего нужно перевести рукоятку 22 "Вращение барабана" в верхнее положение;

выбрать слабину смотанного провода маховичком 24 "Натяжение";

установить по показанию манометра 26 заданную величину усилия торможения;

начать торможение (раскатку) монтируемого провода;

по мере уменьшения радиуса барабана 10 при раскатке провода корректировать усилие торможения по показаниям манометра 26 с помощью маховичка 24 "Натяжение";

при завершении процесса торможения и закрепления провода отключить гидронасосную станцию 18 и выключить гидропривод 14 тягово-тормозного модуля, переведя рукоятку 22 "Вращение барабана" в нижнее положение.

Таким образом, предлагаемое изобретение благодаря выполнению тягово-тормозного устройства в виде малогабаритного, компактного, автономного блока, в котором натяжение или торможение контактного провода или несущего троса осуществляется при помощи гидромеханического привода, обеспечило возможность установки на одной типовой платформе двух-трех модулей, расширив таким образом функциональные возможности устройства и одновременно повысив его производительность. Решению поставленных задач способствует также жесткое закрепление несущей рамы на платформе и установка направляющего ролика на свободном конце стрелы крана-манипулятора, обеспечившие существенное упрощение конструкции всего устройства.

Источники информации

1. Авт. свид. 958161, кл. В 60 М 1/28, oп. 15.09.82.

2. Авт. свид. 1342770, кл. В 60 М 1/28, oп. 07.10.87.

3. Авт. свид. 1614969, кл. В 60 М 1/28, oп. 30.05.89.

4. Авт. свид. 1773755, кл. В 60 М 1/28, oп. 07.11.92.

5. Патент РФ 2102261, кл. В 60 М 1/28, oп. 20.01.98.

6. Патент РФ 2149774, кл. В 60 М 1/28, oп. 27.05.2000 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ МОНТАЖА И ДЕМОНТАЖА ПРОВОДОВ КОНТАКТНОЙ ПОДВЕСКИ ПОД ЗАДАННЫМ НАТЯЖЕНИЕМ И СПОСОБЫ МОНТАЖА ПРОВОДОВ КОНТАКТНОЙ ПОДВЕСКИ ПРИ ПОМОЩИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2097218C1 |

| СПОСОБ МОНТАЖА ИЛИ ДЕМОНТАЖА КОНТАКТНОЙ ПОДВЕСКИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ | 1994 |

|

RU2088434C1 |

| УСТРОЙСТВО для МОНТАЖА КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖEЛE3^8Ь^X ДОРОГ | 1967 |

|

SU196082A1 |

| СПОСОБ ПОДВЕСКИ ОПТИЧЕСКОГО КАБЕЛЯ НА ОПОРАХ ВОЗДУШНОЙ ЛИНИИ | 1997 |

|

RU2115984C1 |

| Способ раскатки воздушного провода высоковольтных нитей передачи | 1936 |

|

SU48665A1 |

| Способ монтажа проводов воздушных линий электропередачи под тяжением | 1983 |

|

SU1156181A1 |

| Устройство для монтажа контактной подвески электрифицированных железных дорог | 1989 |

|

SU1766728A1 |

| ТЯГОВО-ТОРМОЗНАЯ ЛЕБЕДКА ДЛЯ УСТАНОВКИ КОНТАКТНОГО ПРОВОДА ЖЕЛЕЗНОЙ ДОРОГИ | 2001 |

|

RU2205786C1 |

| Способ монтажа контактной подвески электрифицированных железных дорог | 1985 |

|

SU1342770A1 |

| Устройство для раскатки проводов контактной подвески | 1988 |

|

SU1623894A1 |

Изобретение относится к области электрифицированного железнодорожного транспорта. Устройство содержит опирающуюся на ходовые механизмы платформу. На платформе жестко закреплена несущая рама, на которой смонтировано тягово-тормозное устройство, состоящее из барабана с контактным проводом или несущим тросом, натяжного устройства, гидромотора и тормозного устройства. Тягово-тормозное устройство выполнено в виде автономного блока, в котором натяжение или торможение контактного провода или несущего троса осуществляется при помощи гидромеханического привода барабана. Гидронасосная станция, гидросистема и пульт управления расположены непосредственно на несущей раме, тормозное устройство установлено на валу гидромотора. Направляющий ролик для ориентации контактного провода или несущего троса расположен на свободном конце стрелы крана-манипулятора, установленного на платформе. Предложенное устройство обладает расширенными функциональными возможностями и при упрощенной конструкции одновременно обеспечивает повышенную производительность и высокое качество выполняемых работ. 2 з.п. ф-лы, 6 ил.

| МАШИНА ДЛЯ МОНТАЖА КОНТАКТНОГО ПРОВОДА НАДЗЕМНОЙ ЛИНИИ | 1999 |

|

RU2149774C1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ ПРОКЛАДКИ С ЗАДАННЫМ НАТЯЖЕНИЕМ КОНТАКТНОГО ПРОВОДА И/ИЛИ НЕСУЩЕГО ТРОСА КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ | 1995 |

|

RU2102261C1 |

| DE 4334063 С1, 08.12.1994 | |||

| Захват-сбрасыватель для изделий с грибовидной головкой | 1981 |

|

SU992391A1 |

Авторы

Даты

2004-02-10—Публикация

2001-12-11—Подача